汽车支架用镁合金的切削试验及分析*

2016-12-21朱先勇

李 耕,刘 迪,刘 润,朱先勇,

(1.吉林大学 工程训练中心,吉林 长春 130022;2.吉林大学 机械科学与工程学院,吉林 长春 130022)

汽车支架用镁合金的切削试验及分析*

李 耕1,刘 迪2,刘 润1,朱先勇1,2

(1.吉林大学 工程训练中心,吉林 长春 130022;2.吉林大学 机械科学与工程学院,吉林 长春 130022)

汽车支架是汽车必不可少的零配件,镁合金作为一种新型材料,在汽车支架上得到了广泛推广和应用。通过试验数据研究镁合金在加工过程中的工艺性能,分析各种参数对切削性能的影响,寻求最佳切削参数,制定合理的刀具几何参数,对推广使用镁合金用汽车支架具有重要影响。

切削参数;切屑形态;切削机理;切削变形

镁合金作为一种发展潜力巨大的轻型合金材料,被许多行业广泛应用,其享有“21世纪绿色结构材料”的美誉。我国的镁合金研究发展迅速,现已生产25种零部件应用于摩托车零件、8种用于火车制动、50多种用于汽车配件、10余种用于3C产品。我国还成立了专门的镁合金研究机构,致力于研究和开发镁合金前景价值[1]。美国福特公司在新型福特汽车上使用了整体压铸AM50镁合金梁,质量减轻了22磅(1磅=0.453 592 4 kg),与原系统相比,每100 km节省燃料0.6 L。通用汽车公司研制出的镁合金大大提升了蠕变性能。与此同时,德国也将镁合金部件应用于新开发的变速系统中。

本文通过试验,分析研究影响镁合金切削过程的因素,并分析切屑的宏观形态,寻找切削最优参数。

1 试验材料

1.1 试验所用镁合金材料

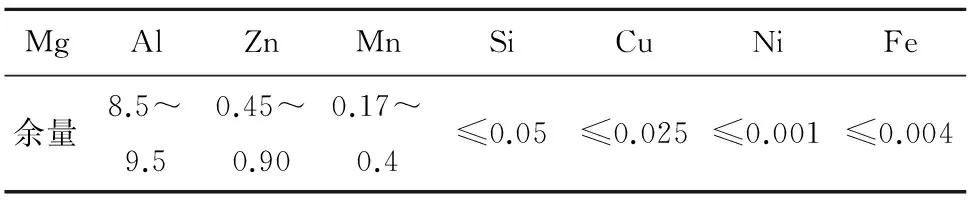

本试验材料为镁合金AZ91D,其化学成分见表1[2]。

表1 镁合金AZ91D的化学成分(质量分数) (%)

1.2 试验设备及刀具

本试验使用CA6140机床进行车削操作,使用XK5025数控立式升降台铣床进行铣削操作。车床使用SKH2车刀,铣床使用YT15铣刀。

1.3 试验用镁合金样品的制备

试验场地设在吉林大学工程训练中心,试验是将板形坯料加工成圆形棒料。板料和棒料如图1所示。

图1 板料和棒料

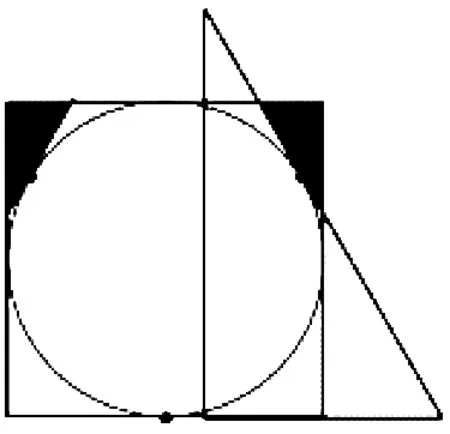

板料厚度为12 mm,把工件装夹入XK5025数控立式铣床,两侧切削量设定为0.6 mm,启动电动机,将板料铣成方条状;然后取下工件,在端部画1个圆,用60°三角尺在圆外画出外接三角形,实际就是2条线,再按这2条线切去2个角(见图2)[3];最后利用CA6140机床三爪自定心卡盘夹住黑色点处,进行车削。划线图样如图2所示。

图2 划线图样

2 试验验证车削参数对车削力的影响

把棒料安装在CA6140车床三爪自定心卡盘上,采取控制变量法,每次只改变1个参数进行车削试验,同时选择电阻应变片式测量仪测定进给力Fx、背向力Fy和主切削力Fz,分组得出数据。

2.1 背吃刀量ap对切削力的影响

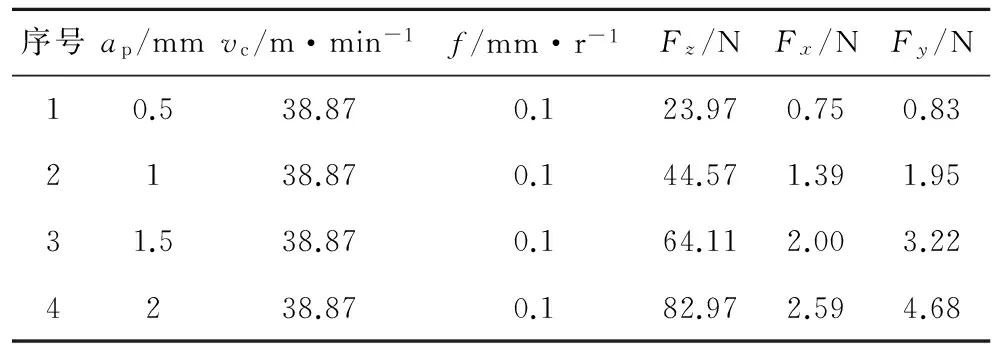

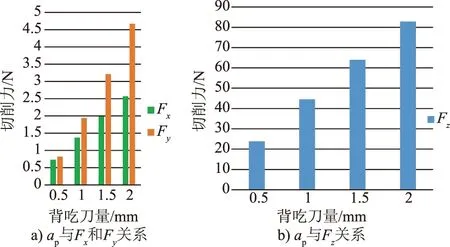

改变背吃刀量数值进行多次测量试验,得出数据见表2,柱状图如图3所示。

表2 切削力与背吃刀量的关系

图3 切削力与背吃刀量的关系

由图3可知,切削力随背吃刀量的增加而增大,这是因为背吃刀量增大,导致切削宽度变大,使得切削面积和与刀具接触面积增大,剪切力和摩擦力也相应变大。所以切削宽度的变化与摩擦因数和变形系数无关,切削力与背吃刀量成正比例关系[4]。从图3中还可以看出,背吃刀量对主切削力Fz的影响远远大于其对背向力Fy的影响。

刚开始进行切削时,由于摩擦力变大,切削温度升高,在某种程度上使合金硬度下降,塑性提高,从而背向力变化很小,各项指标变化缓慢。当进一步进行切削时,一方面切削温度的变化受镁合金导热性能的控制,摩擦力变大并没有使温度发生急剧变化,结果使切削力大幅增加;另一方面,刀具加工过程中产生了轻微磨损,刀具与工件接触方式从线接触变成了面接触,也是使背向力变大的原因之一。

2.2 进给量f对切削力的影响

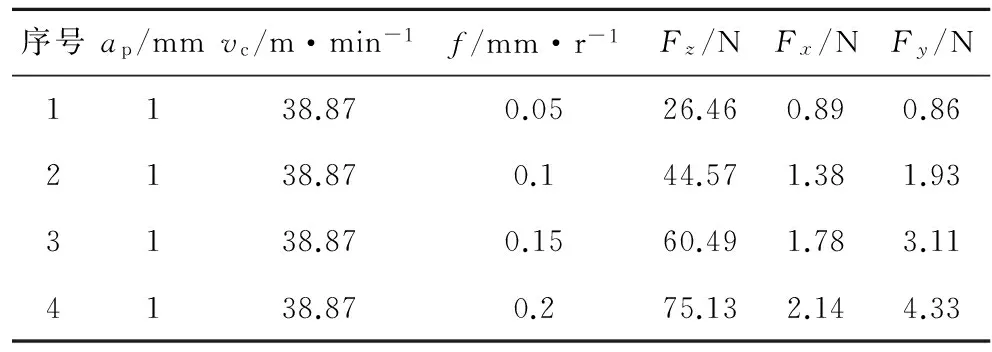

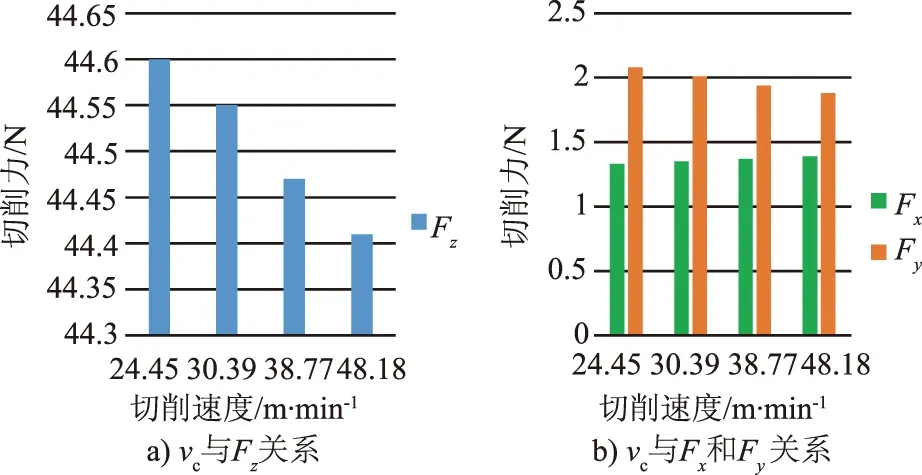

改变进给量f数值进行多次测量试验,得出数据见表3,柱状图如图4所示。

表3 进给量与切削力的关系

图4 进给量与切削力的关系

由图4可知,切削力随进给量的变大而变大,切削力增长速度在各个分量上都不同。在进给量不大的情况下,倒棱切削刃承担了主要的切削力,在后刀面和刀具刃口与工件的接触熨压作用强于剪切作用[5]。此时,在进给量逐渐变大时,切削厚度ac也会增大(ac=fsinκr,κr是车刀主偏角),切削厚度ac减小使变形系数ξ增大,摩擦因数增大,这样又会使切削力增大。由上述两方面综合分析,切削力和进给量成正比例关系。

2.3 切削速度vc对切削力的影响

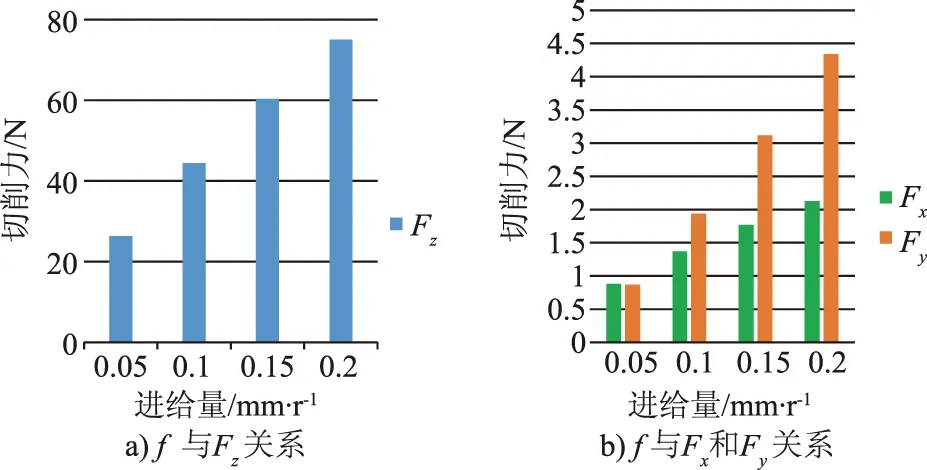

改变切削速度vc数值进行多次测量试验,得出数据见表4,柱状图如图5所示。

表4 切削速度与切削力的关系

图5 切削速度与切削力的关系

由图5可知,切削速度和主切削力、背向力是反比例关系。由于切削速度和切削温度的提高,材料的塑性发生变化,切削第一变形区的剪切力减小,导致了这一现象的发生。此时,由于温度增加,使得第二变形区接触处摩擦因数减小,导致摩擦力变小,从而导致背向力和主切削力同时减小[6-7]。切削温度和速度的升高会导致材料硬度、强度降低,切削力变小。进给力随切削速度的变大而变大,这是因为切削速度的升高引起切削温度和压力的变大,刀具前刀面被切屑滞留层嵌入,为积屑瘤的形成创造了条件,从而使切削阻力变大。在切削速度vc小于一定数值时,随着速度的增加,积屑瘤由小变大,切削力合力则随之由小变大。

3 切削研究与切屑的形成机理

切屑的基本类型可分为:崩碎切屑、粒状切屑、节状切屑和带状切屑等4种[8],它们对切削过程的影响是不同的。以带状切屑为例,它的优点是已加工表面光滑,切削力平稳,切削波动小;但与此同时过长的切屑会影响工件质量,降低刀具寿命,甚至危害操作者安全,造成机床瘫痪,影响生产效率。

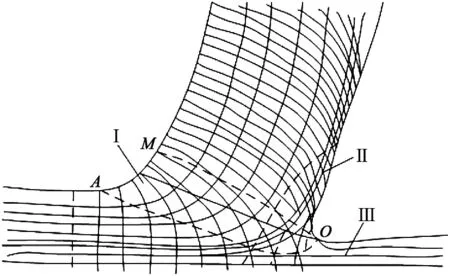

加工工件产生滑移变形后,切削层金属继续顺着前刀面滑移形成切屑。切削层金属在这个过程中会产生许多变形,将其分成3个变形区域(见图6)。在切削开始时,在刀刃和被加工工件接触处前面一点产生应力和高温,随着切削的进行,温度足够高,这时就造成被加工工件的塑性变形,这一区域称为第一变形区,这一区域内主要发生剪切滑移;切屑进一步沿前刀面流出,在第二变形区受到前刀面的挤压和变形;在第三变形区内,材料被切下,此时在后刀刃上发生弹性变形,变形被切下。

图6 3个变形区

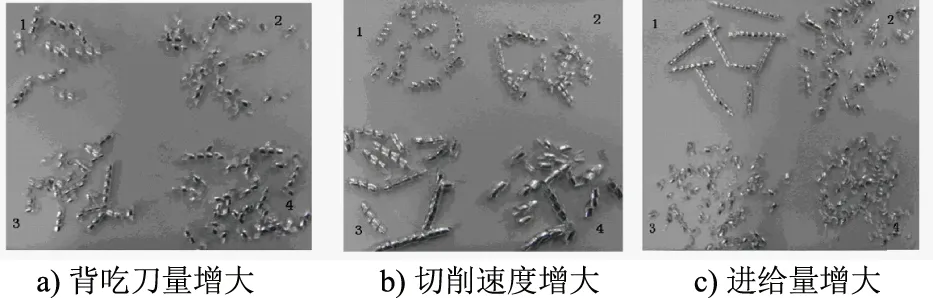

在切削过程中,各项参数变大(分别为1项参数变大,其余2项参数不变)时的切屑微观形态如图7所示。由图7可知,当切削速度和进给量都小时,切屑表现为是大螺距的螺旋形状;当切削速度和进给量增加时,逐渐产生了崩碎屑,而且螺距明显变小。形成这一现象的原因是切屑变形系数和切削速度、进给量成反比例关系。与此同时还可得出结论,切屑形态受背吃刀量的影响不大,进给量对切屑变形系数影响很大,而切削速度对切屑变形系数的影响微乎其微。

图7 切削参数对切屑形态的影响

由于镁合金常温下塑性并不好,从切削过程来看,微观切屑呈现断续形态,螺旋形和崩碎屑是基本形态。当切屑破裂之前,变形很小,这一点不同于塑性材料的切屑形成原因,是由于工件所受应力大于它的最大抗拉极限,导致了断裂。

镁合金在切削过程中的缺点也是显而易见的,如切削过程不平稳,加速了刀具的损坏,同时缩短了机床寿命,使加工精度降低,这些弊端应该尽力避免。把切削厚度变薄,将切屑形成片状或针状是较好的解决办法。与此同时,为了提高工件塑性,应加快切削速度。

4 结语

本文利用硬质合金刀具对镁合金进行切削试验,对切削力、切削形态和切削参数进行了研究分析,试验结果表明如下结论。

1)在切削参数三要素中,背吃刀量ap对切削力影响最大,进给量f次之,切削速度vc影响最小。

2)由于切削速度和切削效率的提高,刀具与工件的接触时间减小,高温高压条件下前刀面插入变软的滞留层,形成全面接触表面,阻力增大,导致进给力和切削速度呈现正比例关系。

3)由于刀具刃口圆弧部分受到加工面所产生的挤压作用,因此当采用背吃刀量小、进给量小的切削条件时,进给力增长速度大于主切削力。

4)切削参数与工件硬度直接影响切屑基本形态。进给量对切屑形态影响最大,切削速度次之,背吃刀量最小。进给量大到一定程度时,易产成崩碎屑。通过减小切削厚度,适当提高切削速度,可以有效减少崩碎屑。

[1] 白志玲.镁合金的研究现状及应用[J].科技广场,2013(6):227-229.

[2] 张建新,梅运东,高爱华.几种常用镁合金的化学成分及研究现状[J].热加工工艺,2015(16):36-39.

[3] 邹俭波,滕人全.滚子棒料车削加工自动装置[J].现代零部件,2007(2):88-89.

[4] 彭颖.铸造冷作模具钢切削加工性的研究[D].长春:吉林大学,2015.

[5] 宋清华,艾兴,万熠,等.小径向切深下进给量对铣削稳定性的影响[J].中国机械工程,2008(10):1148-1152.

[6] 张倩,占君.切削速度影响切削力的有限元模拟[J].工具技术,2008(6):71-73.

[7] 王素玉,艾兴,赵军,等.切削速度对工件表面残余应力的有限元模拟[J].工具技术,2005(9):33-36.

[8] 滕利军.AZ91D干车削加工性能研究[D].苏州:苏州大学,2009.

* 长春市科技计划项目(12ZX29)

责任编辑 郑练

Cutting Experiment and Analysis of Magnesium Alloy for Automobile Support

LI Geng1, LIU Di2, LIU Run1, ZHU Xianyong1,2

(1.Engineering Training Center, Jilin University, Changchun 130022, China; 2.School of Machinery Science and Engineering, Jilin University, Changchun 130022, China)

Magnesium alloy as a new material has been widely used, and the car frame structure is an example. Study the processing property of magnesium alloy in the course of working through the experiments data. Analyze the influence of different parameters to the chip property. Ensure the best chip parameters. Find the optimized cutting parameters. The results can improve the processing efficiency and has an important guiding significance.

cutting parameters, chip shape, cutting mechanism, cutting deformation

TG 506

A

李耕(1964-),男,工程师,大学本科,主要从事机电一体化领域的教学与研究工作。

朱先勇

2016-05-23