小孔加工中铸造缺陷的处理

2016-12-21王建英

王建英

(许昌烟草机械有限责任公司,河南 许昌 461000)

小孔加工中铸造缺陷的处理

王建英

(许昌烟草机械有限责任公司,河南 许昌 461000)

铸造箱体和机座类零件结构复杂,质量和体积较大,精度要求高;铸件的不均匀性增大,局部变薄、增厚的现象比较普遍;受单件、小批量生产模式的限制,铸造缺陷发生频率较高。由于缺少高灵敏度的X光探伤设备,铸件粗加工去除余量有限,致使精加工中经常遇到小孔内有气孔、夹砂和裂纹等铸造缺陷,给产品质量控制带来很大威胁,同时影响生产进度。由于铸件生产和机械加工中的前期投入较大,零件报废势必会导致生产成本急剧增加,因此,如何及时采取正确的挽救措施,对提高产品质量、保证生产进度和降低成本有重要的意义,也是从事机械精加工的技术人员必须认真面对的基础工作。

精加工;小孔;铸造缺陷;补救措施

1 铸造缺陷及其对零件加工的影响

铸造缺陷是指在铸件的生产过程中,因受零件结构、材料、型砂类型、合箱方式、浇注方式和环境等方面的影响,在铸件内部和表面形成的气孔、夹渣、夹砂、裂纹、变形、收缩和错箱等影响铸件内在质量及外观质量的现象。

目前,对于在毛坯和粗加工阶段产生的铸造缺陷,相对来说处理比较简单,主要是对缺陷部位进行破除、清理,然后根据不同的铸件材料和缺陷部位选择合适的方式进行焊补,必要时辅以适当的热处理工序来消除应力、降低焊缝硬度以及修正铸件变形[1];而流入精加工工序的铸造缺陷的处理难度会明显加大。由于铸件缺陷的不确定性,焊补过程的大量热量极易引起已加工部位产生变形,尤其是小孔加工基本上处于零件精加工的最后道序,此时零件外形及主要部位已经定型,越到后面工序,补救返修的难度越大。

小孔加工中出现的铸造缺陷,以气孔和夹渣居多,需要采取补救措施的情况主要有2个方面:1)铸造缺陷与螺纹孔互相贯穿或产生干涉,影响螺纹质量或正常加工;2)铸造缺陷与通孔和较小的公差孔互相贯穿或产生干涉,影响相关孔的正确加工以及尺寸和几何公差。

下述将以灰口铸铁和铸造铝合金为例,对上述缺陷形式分别进行分析并介绍相应的补救措施。

2 不同缺陷形式的补救措施

2.1 铸造缺陷与螺纹孔贯穿导致孔不能正确加工

该类情况出现时,零件已处于加工的最后阶段,其中相当一部分缺陷要等到钳工攻螺纹时才能发现。此时零件已经成型,关键部位已加工完毕,加上螺纹孔几何尺寸偏小,周围相关孔系较多,采取的补救措施既要保证处理后零件的内在质量,又不能影响周围已加工部位的精度,还要兼顾外观质量,因而难度较大。在充分调查研究的基础上,笔者将该类缺陷归纳整理为如下3种情形:1)缺陷较小,攻螺纹后仅使少量螺纹牙扣受损;2)缺陷较小,但是沿螺纹孔轴向分布较深,螺纹受损牙数较多,同时,由于零件组织不均匀,钻孔过程中影响螺纹孔的垂直度以及螺纹底孔的圆度;3)缺陷较大,沿螺纹底孔孔径方向贯穿较多,或者气孔位置已超过螺纹孔的周围区域,甚至完全钻不上。针对上述3种情况,具体的处理措施如下。

1)针对第1种情况,通常采用工业修补剂填补的方式进行处理。具体处理步骤如下:首先对缺陷部位进行清理,剔除不规则部分;清洗后用可赛新系列修补剂进行填补,填补过程中使用小镊子等工具不断压实,用螺栓拧进2~3次以后保持1~2 h,等修补剂初始固化后再将螺栓拧出,检查螺纹状况,必要时可重复上述步骤进行小范围的补填;待修补剂完全固化后由钳工实施顺丝操作,清理孔内杂质。这种补救方式比较简单,螺纹质量较好,适用于普通内螺纹、PG螺纹以及非密封用管螺纹的修补。

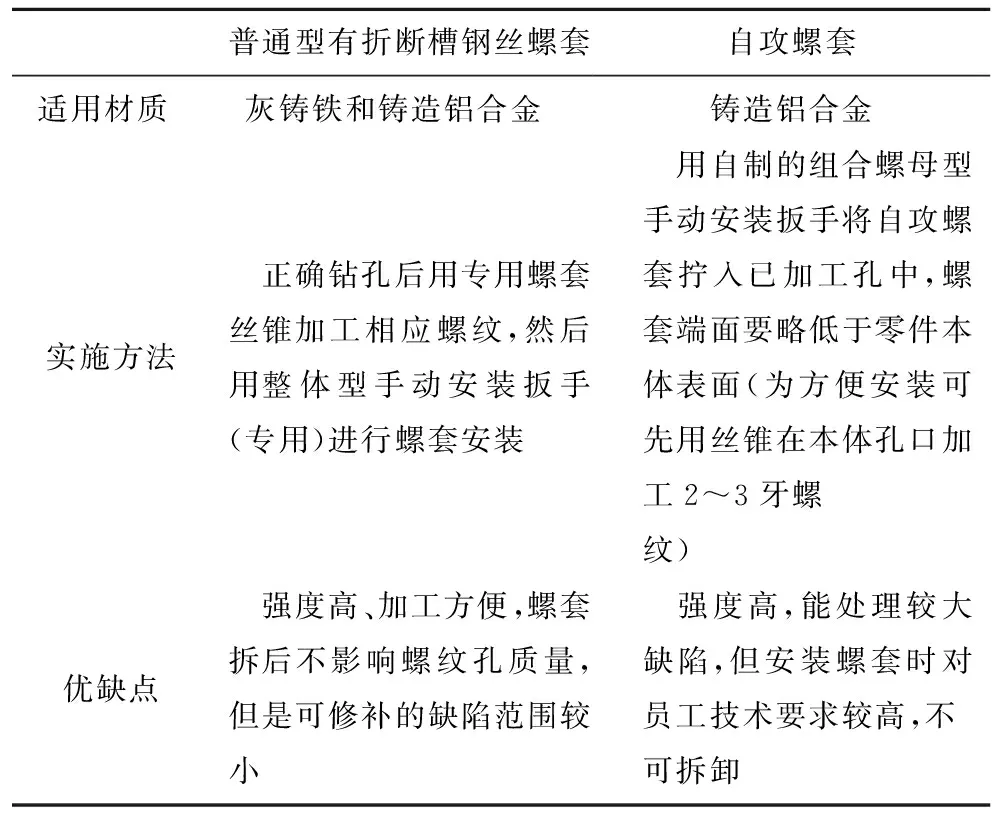

2)针对第2种情况,此时螺纹底孔不圆,需要对螺纹底孔返修,根据缺陷的不同状况,分别使用立铣刀、镗刀等工具扩大螺纹底孔孔径,并根据需要变换刀具直径,直至底孔修圆并适当圆整;根据扩孔情况,分别选用安装普通型有折断槽钢丝螺套(GJB 119.1A—2001)或自攻螺套(Q/XYJ·J03—2006)进行补救。采用这2种处理方式均可以使用标准件(相关尺寸见表1),实施容易,而且处理后的螺纹强度好,节省时间,工作效率高。具体实施方法见表2。

表1 修复螺纹孔内铸件缺陷钻孔尺寸表 (mm)

表2 实施方法

3)针对第3种情况,笔者参照自攻螺套的样式自制螺塞(选用和自攻螺套材料相同的45钢)进行修复。为了简化流程,节省修复时间,可根据外螺纹的不同规格制成螺塞半成品备用,中间的螺纹暂时不加工,使用时根据缺陷情况确定合适的外螺纹规格后,再加工图样标注的螺纹。对于铸造铝合金类零件可作自攻螺套使用,而铸铁件可在零件本体上加工同螺塞相配的内螺纹,清洗孔内油渍和切屑,然后在自制螺塞上均匀涂抹螺纹紧固胶,迅速将螺塞拧入零件本体,固化以后便完成修复工作。

2.2 铸造缺陷与通孔和小公差孔贯穿导致孔不能正确加工

该种情况和螺纹孔内缺陷情况类似,自制螺塞的方式也可参照用于公差孔内缺陷的修复,不同的是通孔多为紧固螺栓用的孔,小公差孔多作定位孔使用,它们在强度方面有更高的要求,此时需要对零件缺陷部位清理后进行焊补加工。然而,由于焊补方式中热变形、冷硬现象给零件内在质量和后续加工带来许多不确定性,有时会引起已加工部位变形导致零件报废[2]。针对上述情况,笔者在认真参照有关资料的基础上通过深入分析、论证,做了许多比对试验,决定将焊补方式和镶套方式进行有机结合,选用镶套配焊法返修孔内铸造缺陷。

所谓镶套配焊法,就是将存在缺陷的孔位按正确位置进行适当扩孔,直到缺陷全部去除为止;然后对已扩底孔进行镗、铰精加工,满足几何公差要求,镶入定制的圆柱销,根据零件不同情况在孔口实施焊补的缺陷处理方式。采用这种方式,使缺陷部位焊补量明显减少,有效地控制了零件温升以及热变形,保证零件强度能够满足使用要求。镶套配焊法的具体操作步骤如下。

1)材料选择和半成品制作。考虑焊接性能、可加工性及零件的外观要求,在制作半成品套时一般选择和零件本体一致的材料。为了节省时间,提高工作效率,做到废物利用,应提前选择合适大小的铸件冒口、浇口以及做拉伸试验的试件作为制作套的坯料,对个别尺寸较大的会提前准备铸造棒料。制作半成品坯料的工艺路线如下:备料→热处理(同铸件一致)→钳工修整、清理→粗车外圆及两端面。根据经验,坯料一般做成φ15×100、φ20×100、φ25×100和φ30 mm×100 mm等4种规格备用。

2)孔的修复。先用两牙立铣刀在缺陷底孔的正确位置上进行扩孔,根据缺陷情况不断调整刀具大小,直到气孔、夹渣等缺陷全部去除;修圆后对底孔进行精加工,镗出合适大小的公差孔并测量其实际大小,以便确定套的外圆和公差,孔径经圆整后应比图样标注尺寸大6~8 mm,以确保修复后套的壁厚>3 mm,符合强度要求(注意满足修复后零件强度要求,孔口需要倒3 mm×45°倒角或铣出台肩)。

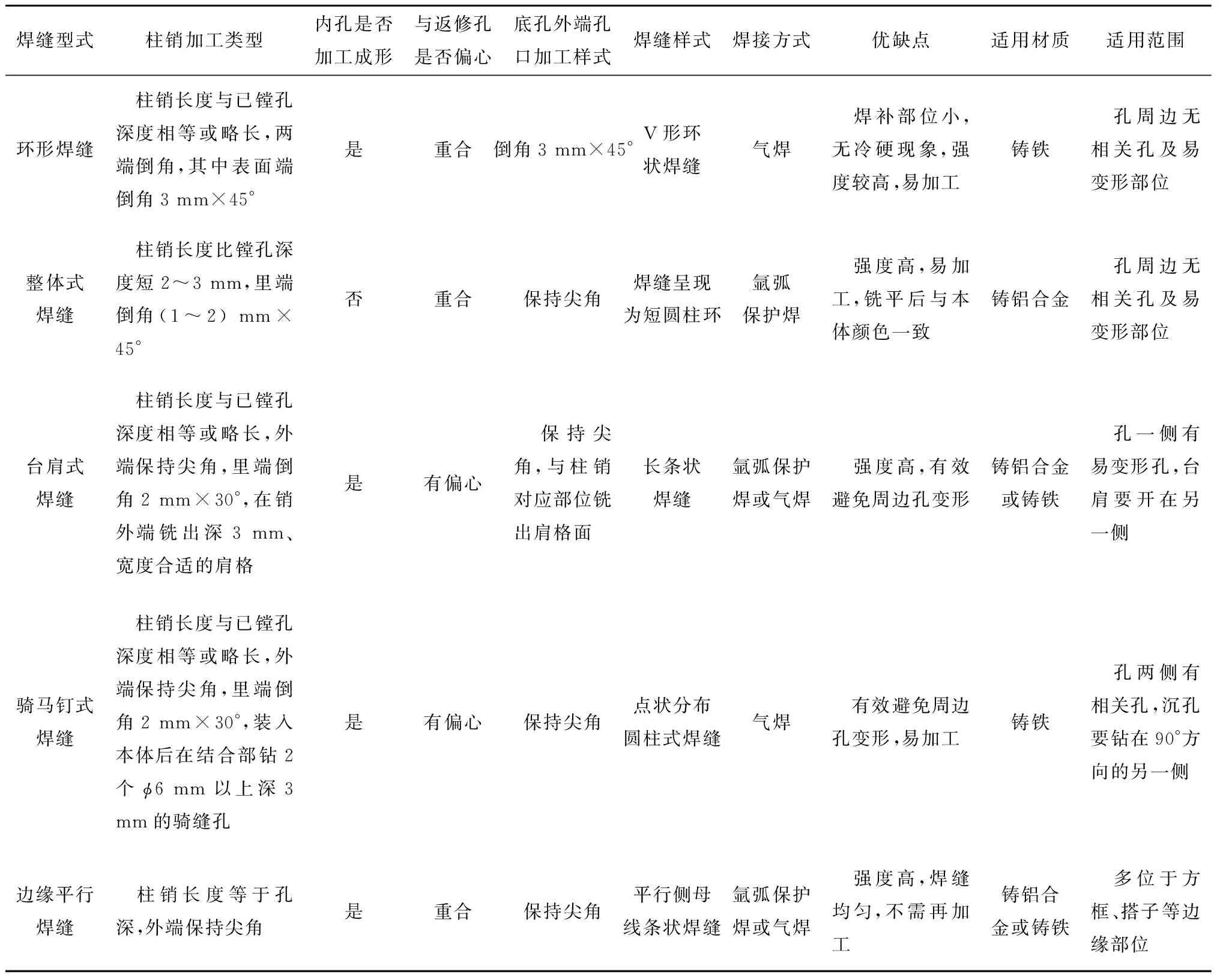

3)确定镶套配焊形式。根据零件结构及修复后孔的状况,选择合适的镶套配焊方式。焊缝型式一般包括环形焊缝、整体式焊缝、台肩式焊缝、骑马钉式焊缝和边缘平行焊缝等。

4)套的制作。根据选定的配焊形式确定套的尺寸和端面形状,根据已加工孔的大小选用合适的坯料规格进行后续加工,其工艺路线如下:车外圆(一般要求留有0.03~0.05 mm的过盈量)→车总长→一端倒角2 mm×30°,另一端倒角3 mm×45°→或一端倒角2 mm×30°,另一端保持尖角。

5)镶套修复。将加工好的套用液氮冷却法镶入零件本体(注意套的3 mm×45°倒角一端或保持尖角一端应位于零件表面,组合后形成合适的凹档);然后再进行焊补→修平→按图加工等步骤完成修复。镶套配焊法应用范围及优缺点见表2。

表2 镶套配焊法应用范围及优缺点对照表

根据表2列出的一系列缺陷的处理规范可以看出,镶套配焊法结构简单,底孔和套容易加工,便于获得合适的配合过盈量,将镶套和焊补方式的优点整合,弥补了各自的缺点,返修后零件的强度要求和外观质量较好。工作中笔者不断总结经验,形成了缺陷处理的标准化程序,提高了工作效率和工作质量,使用效果较为明显。焊后在镶套位置上钻孔比较容易,不会产生新的缺陷和尺寸超差,返修后零件外观与本体基本无差别。当然,个别零件由于受尺寸空间限制,应以扩出的孔适合后续加工为宜,保留部分缺陷,焊补后用可赛新金属修补剂进行填充,修平即可。

3 结语

众所周知,铸造缺陷的情况十分复杂,尤其是小孔加工中更是如此,新问题会层出不穷。本文列举的缺陷处理方式不可能解决所有问题,同时,随着新技术、新材料的不断应用,还会有更好的缺陷处理方式,这就需要我们在工作实践中加强学习,不断尝试对比,总结经验,以使铸造缺陷的处理质量和生产进度有更大的提高,更好地服务于生产。

[1] 罗辉.实用产品设计经济分析[M]. 北京:机械工业出版社,1993.

[2] 高忠民.气焊工基本技能[M]. 北京:金盾出版社,2010.

责任编辑 郑练

The Treatment of Casting Defects in Machining the Small Hole

WANG Jianying

(Xuchang Tobacco Machinery Co., Ltd., Xuchang 461000, China)

Like parts of the casting casing and the housing, their structures are complex, their weight is heavier, their volume is larger, and their precision is required very high as well. It is common that when the casting non-uniformity is enlarged, the phenomena is local thinned and local thickened. The casting defect high frequently occurs by the limitation of the single piece and small batch production mode. Because of the lack of high sensitivity X ray flaw detector and the limitation of removing the allowance for the casting rough machining, it often meets the casting defects like the air holes, the scab defects, the cracks and so on during the fine machining. It brings a great deal of threat for the product quality control. In the meantime, it affects the production progress. Since put into a big deal previously for the casting production and mechanical processing, the scraps of the parts will inevitably lead to sharply increasing the production cost. Therefore, how to take the correct remedial measures in time can guarantee the production progress and reduce the cost, and it has an important significance to improve the product quality. Also, the technical personnel who engage in the mechanical fine machining must conscientiously face this basic work.

fine machining, small hole, casting defects, remedial measures

TH 134

A

王建英(1972-),男,工程师,主要从事机械加工工艺等方面的研究。

2016-05-13