感应加热技术在中小型温挤成型模具上的应用

2016-12-21毕勇义范小红李惠元陆国强

毕勇义,范小红,李惠元,陆国强

(淮海工业集团有限公司,山西 长治 046012)

感应加热技术在中小型温挤成型模具上的应用

毕勇义,范小红,李惠元,陆国强

(淮海工业集团有限公司,山西 长治 046012)

针对中小型温挤模具采用电阻加热方案,存在加热时间长,能耗高,且有安全隐患等缺点,研究采用电磁感应加热技术,其可缩短加热时间,提高加热效率,降低电能消耗。通过对电阻加热器及传热方式的分析,找出了电阻加热的不足。分析了电磁感应加热原理在温挤成型模具上的应用优势,研究了模具感应加热装置、感应器结构、安装方式、电源控制系统组成、控制方法及应用过程。对电阻加热及电磁感应加热这2种工艺方案进行了对比工艺试验,结果表明,采用电磁感应加热技术,节能效果明显。

温挤模;电阻加热;电磁感应加热

温挤压是在冷挤压基础上发展起来的一种少无切屑成形工艺。其变形温度范围通常是在室温以上、再结晶温度以下[1]。温度是合金塑性变形的重要热力学条件,也是生产过程中主要控制参数之一,变形温度和材料的成形性、变形力及产品的性能及表面质量都有密切的关系[2];因此,改进模具加热系统,提高加热系统的热利用率,对于提高生产效率和降低生产成本都有着重要的现实意义。

1 电阻加热及保温装置

淮海工业集团有限公司成形分厂主要承担硬铝合金军、民品零件温、热挤压毛坯生产。模具为中小型积木式结构,外型尺寸为φ170~φ350 mm,数量有几十套,大致分为整体式和多层衬套组合式结构,其中多层衬套组合式结构较多,它是通过型腔和模套过盈组装而成。模具用电阻加热装置升温及保温。单台设备配置功率为10 kW。

1.1 电阻加热器形式

目前,中小型温挤模具普遍采用电阻加热器供热,加热器形式有电阻加热棒及环绕式电阻加热圈等2种结构,加热棒是一种标准的电阻加热管,圆柱形结构,尺寸为φ20 mm×250 mm,功率为0.5 kW;环绕式电阻加热圈(见图1)型号较多,功率较大,一般为6~16 kW。电阻加热的特点是使用和安装方便,是模具设计中常见的加热手段之一。

图1 环绕式电阻加热圈结构

1.2 电阻加热器的安装及传热方式

电阻加热器的安装方式如下:对于电阻加热棒,通常把一定数量的电阻加热棒分别插入上、下加热板的安装孔中,通过加热板向凸、凹模传递热量;对于环绕式电阻加热圈,将其分别套在上、下两半模具外面,上模加热圈固定在模具上座板,工作时,随设备滑块运动;下模加热圈套在下模部分,由支座支承,固定在设备工作台上。2种加热器的安装形式如图2所示。

图2 电阻加热棒及加热圈安装图

1.3 模具电阻加热方式存在的问题

采用电阻加热保温装置存在问题如下。

1)热利用率低。上、下加热板通过隔热材料和压力机相连,在一定程度上减小了部分热量的损失。加热时,加热棒离型腔较远,加热圈套在模具外面,通过接触传导方式把热量传至模具,在传导过程中,加热圈内侧的热量传到模具上,外侧的热量大部分散失到空气中,导致生产环境温度上升,给操作工带来了负面影响。

2)升温时间长。模具型腔的温度是通过模具与加热板和加热套间的接触传递来实现的。传热面为模具和上、下加热板的接触面,其面积小,因此模具的升温时间较长。

3)控制成本高。电阻加热时,加热器断电后仍有一定热量向模具传递,导致模具内壁温度达到设定值后有一定的过冲,需要一段稳定时间。为达到快速精确控温,则需要增加电阻加热功率和加热时间,提高控制电路设计等级[3]。

4)存在安全隐患。电阻加热时,加热器的接线端以及连接用的铜线、铜片等介质,直接暴露在空气中对操作者的安全构成危害,并且非常容易氧化从而导致断路。

2 感应加热技术

2.1 感应加热技术优势

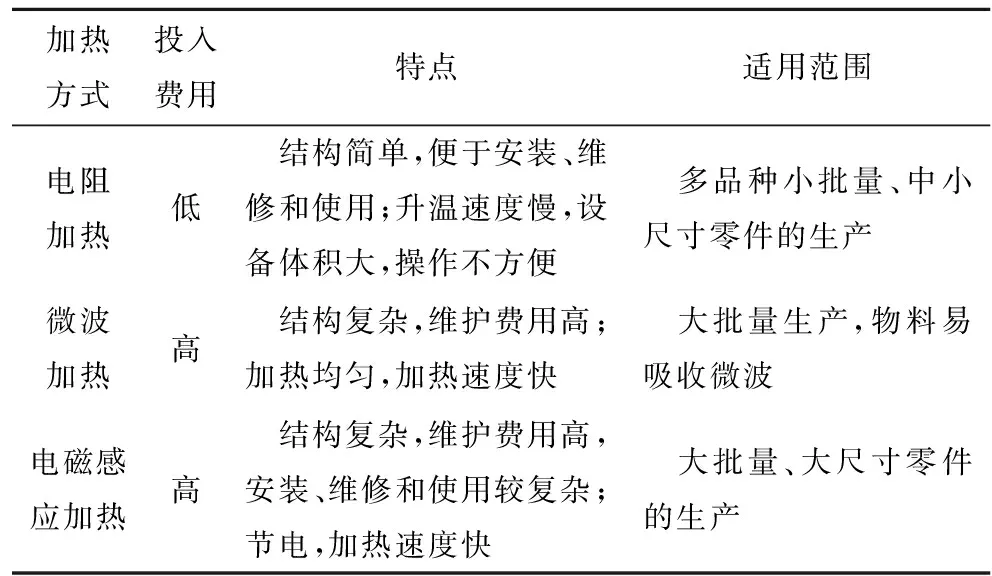

模具加热方法通常有电阻加热、微波加热及感应加热等。对模具的3种常见加热方式,结合生产现状进行了综合对比,结果见表1。

表1 常见模具加热方式对比

由表1可知,感应加热技术具有加热速度快、热效率高、节约能源以及模具内壁温度沿纵向分布基本一致,模具表层至心部的横向温度分布变化平缓连续,即温差小和易于控制等优点,因此采用电磁感应加热方式最适合生产要求。

2.2 感应加热技术原理

感应加热实质是利用电磁感应在导体内产生涡流发热来加热工件的方法,它通过电磁感应把电能传递给被加热的金属,电能在金属内部转变为热能,达到加热金属的目的[4-5]。以加热圆柱形工件为例说明其基本原理(见图3),电流通过线圈产生交变的磁场,交变的磁力线穿过待加热金属工件形成回路,在其横截面内产生感应电流(此电流称为涡流),可使待加热工件局部瞬时迅速发热,进而达到加热的目的。

图3 感应加热原理图

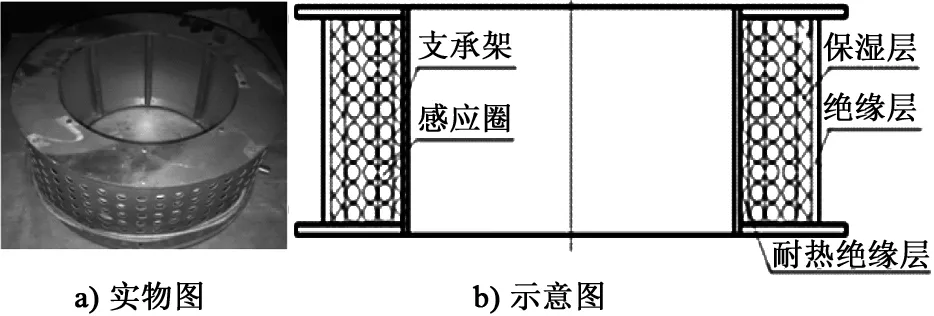

2.3 感应器结构设计

把温挤模外径分为4种规格:φ170×250、φ260×350、φ300×350及φ350 mm×400 mm,每种规格制成一个感应器。感应器由支架、绝缘材料及耐高温导线绕制而成,不需要冷却介质,使用时把它自由套在模具上即可。同一规格、不同型号的模具可互换使用,更换方便,操作简单。感应器结构如图4所示。

图4 感应器结构

2.4 电源控制系统组成及控制方法

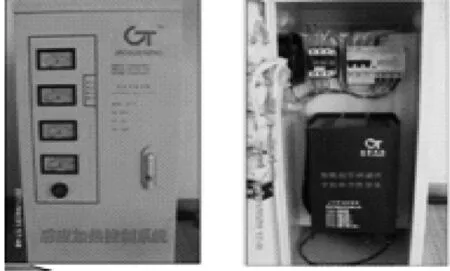

2.4.1 控制系统组成

将温度闭环控制系统与电源控制系统集成一体,形成变频电源,实现自动控制。模具升温过程安全、可靠。电源控制系统如图5所示。

图5 电源控制系统

2.4.2 控制方法

采用温度转接模块对负载进行分区加热,适时根据各点温度要求来控制加热系统的运行与停止,有利于温度扩散,模具加热温度均匀。

2.5 感应加热装置安装方式

感应加热装置安装方式有2种:1)感应器结构(见图6a),模具上、下两部分都安装有感应器,适用于上、下模空间尺寸较大的模具;2)电阻加热器与感应器复合结构(见图6b),该结构下部为感应器,上部为电阻加热器,适用于上模空间尺寸较小的模具。

图6 模具感应加热装置安装图

每台设备上配置1套感应加热装置及1台变频电源。感应器升温装置为移动式筒状结构,自由套在模具外侧。上模感应器固定在模具上座板,工作时,随设备滑块运动;下模感应器自由套在下模上,由支座支承,固定在设备工作台上不动,连接简单、装卸方便。

2.6 模具加热的工艺试验

2.6.1 试验条件

选取某零件的同一温挤模具,模具外形尺寸为φ230 mm×280 mm,采用电阻加热及感应加热这2种方案进行温挤压对比工艺试验。

挤压设备选用YH32—200液压机,电阻加热装置单台设备配置功率为10 kW,感应加热装置单台设备配置功率为10 kW,单班工作8 h。

选取温挤材料为硬铝合金2A12,温度450 ℃;模具工作温度:下模350 ℃,上模275 ℃。

控制系统为E型热电偶、温度控制仪以及101型XMT数显调节仪。

检测仪器为TES 3600 Power Analyzer电能功率分析仪。

2.6.2 试验结果

采用电磁加热方式,升温时间为55 min/班,用电量为7.93 kWh,工作8 h,保温阶段的用电量为1.8 kW,每班用电量为22.33 kWh。

采用电阻加热方式,升温时间为360 min/班,用电量为39.46 kWh,工作8 h,保温阶段的用电量为6.846 kW,每班用电量为94.288 kWh。

模具升温及保温每班节约用电量共71.898 kWh,工人节约等待时间为305 min/班。

2.7 感应加热模具应用效果

本公司使用4种规格、近30套模具,生产零件约80万件,模具采用电磁加热方式与电阻加热方式相比,年耗电量降低了约12万kWh,节电率为76.3%,年节约价值约20余万元,不但能大大减少升温工作时间,而且节电效果明显。

3 结语

电磁感应加热是一种高效的模具加热途径。将感应加热技术应用于温挤模加热上,有如下优点。

1)缩短了升温时间。工作时,模具由室温升高到350 ℃,升温时间由360 min/班,减少到55 min/班, 升温时间缩短了305 min。

2)模具温度均匀。采用温度转接模块对模具进行分区加热,适时根据模具温度要求来控制加热系统的运行与停止,有利于温度扩散,使模具加热温度均匀。

3)感应器更换方便。感应器做成可移动的筒状结构。工作时,把感应器自由套在上、下模上即可,简化了操作。

4)感应器由在模具上缠绕专用结构,改为可移动的筒状通用结构,简化了操作,降低了成本。

[1] 王仲仁. 锻压手册[M]. 北京: 机械工业出版社,2002.

[2] 张质良. 温塑性成型技术[M].上海:上海科学文献出版社,1986.

[3] 尹延国, 等. 温压模具感应加热温度场的有限元模拟分析[J].中国机械工程, 2011,22(5):614-615.

[4] 约翰·戴维斯. 感应加热手册[M].北京:国防工业出版社,1985.

[5] 王以琦, 施建华, 苏震, 等.温度和过程自动控制技术在感应加热生产中的应用[J]. 新技术新工艺, 2014(9):86-90.

责任编辑 郑练

Application of Induction Heating Technology in Small and Medium-temperature Extrusion Mold

BI Yongyi, FAN Xiaohong, LI Huiyuan, LU Guoqiang

(Huaihai Industry Group Co., Ltd., Changzhi 046012, China)

Nowadays, there is a long heating time, high energy consumption, and there are security risks and other disadvantage to the small and medium-temperature extrusion mold using resistance heating scheme. The electromagnetic induction heating technology can shorten the heating time, improve the heating efficiency and reduce power consumption. Through resistive heater and heat transfer analysis, identify the resistance heating deficiencies. The application advantage of electromagnetic induction heating principle in temperature extrusion mold is analyzed, focusing on the mold induction heating devices, sensor structure, installation methods, composition of power control system, the control method and the application process. Make a comparative test with the two technology programs for resistive and electromagnetic induction heating. It is showed that the electromagnetic induction heating is viable, and has the advantage of energy-saving effect and considerable value.

temperature extrusion mold, resistance heating, electromagnetic induction heating

TG 375+.5

B

毕勇义(1964-),男,工程师,高级技师,主要从事温、热挤压成形工艺等方面的研究。

2016-06-03