溶气气浮技术研究进展

2016-12-21翁良宇张文晖

翁良宇 张文晖

天津科技大学天津市制浆造纸重点实验室,天津 300457

溶气气浮技术研究进展

翁良宇 张文晖

天津科技大学天津市制浆造纸重点实验室,天津 300457

系统地介绍了溶气气浮技术的基本原理和研究现状,说明了目前两大新技术-高速湍流气浮技术和气泡絮体技术的特点、基本原理。

溶气气浮;混凝;气泡絮体;紊流;气泡-絮体聚集体

1 前言

溶气气浮技术 (Dissolved air flotation,DAF)是一种固液或液液分离技术,被广泛地应用于水处理领域。通常意义所说的溶气气浮技术主要指循环水部分加压溶气气浮技术。这种技术是通过对处理后的一部分循环水在溶气罐内加压溶气,溶气后的水在气浮池的前端(接触区)通过释气装置降压后产生在大量的微小气泡,气泡与待处理水进行充分混合,形成气泡-絮体聚集体后在气浮池的后端(分离区)上浮至表面,最后通过水力或机械方式对表面浮渣进行清除。

完整的溶气气浮技术包括了前处理过程、溶气释气过程和气泡-絮体聚集体形成过程和气泡-絮体聚集体分离过程四大基本过程。这四大基本过程分别发生在混凝-絮凝系统,溶气释气系统,气浮池的接触区和分离区。浮渣的去除不在本文的讨论范畴。下面就四大基本过程的基本原理与研究现状以及最新技术进行介绍。

2 前处理过程

前处理过程主要指混凝-絮凝过程,即通过混凝和絮凝方法,改变颗粒(絮体)表面电荷和尺寸,最终达到增大气泡与絮体的粘附概率的目的。一般而言,混凝是一种化学预处理过程,它主要通过化学混凝剂或其它混凝剂调节水中化学环境,使溶解态物质发生相变析出或被吸附在混凝剂上达到解稳的目的,从而更容易絮凝和固液分离去除[1,2]。絮凝过程是一种物理过程,它主要是已解稳的颗粒(絮体)相互碰撞形成较大尺寸的絮体,以利于固液分离[2]。前处理过程(混凝-絮凝过程)主要取决于颗粒间相互作用力-范德华作用力、静电作用力、疏水作用力和水力。由于范德华作用力主要作用范围在10nm以内[3],因此颗粒表面电性(影响颗粒间和气泡-颗粒间静电作用力)和疏水性质(影响颗粒间和气泡-颗粒间疏水作用力)以及水力条件是影响颗粒絮聚的主要影响因素。

众所周知,混凝机理主要是电中和、架桥和析层卷扫。电中和是通过使颗粒表面吸附带反向电荷的离子来中和颗粒表面电荷;架桥通过高分子聚合物吸附在颗粒活性位上起到颗粒间的连接作用;析层卷扫的实质是产生的金属不溶物(无定形态)以颗粒为核心进行非均相析出过程。颗粒表面电性是由于表面吸附或表面官能团等因素导致表面带负荷。水中颗粒和气泡表面往往都带负电荷[4-6],因此,没有有效混凝,颗粒间的静电斥力与气泡-颗粒间的静电斥力都将导致最终处理效率低。一部分学者认为如果把静电斥力降到足够低,将有效地增大气泡对颗粒 (絮体)粘附概率,从而提高气浮处理效率。Edzwald等人[5]认为静电斥力是颗粒稳定的主要的原因,因此混凝最佳条件是混凝剂加入使得颗粒表面不带电或带少量的电荷。Han等人[7]研究加入铝盐混凝剂后的颗粒Zeta电位与气浮处理效果的关系,发现混凝剂略过量(使得Zeta电位略大于零)时气浮效率最高。另一部分学者试图寻找另一种方法:把静电斥力转变成静电引力。Malley Jr[8]研究不同高分子聚合物对气浮效果的影响,发现向溶气罐内加入阳离子聚合物,产生的气泡带有正电荷,可提高气浮效率。Henderson等人[9]通过向溶气罐内加入极少量的阳离子表面活性剂来改变气泡表面电荷性质,可以有效提高气浮效果。此外,改变颗粒表面的疏水性能也是一种有效提高气浮处理效率的途径。Zouboulis等人[10]认为向含油废水加入阴离子表面活性剂可以增大油滴尺寸和提高絮体表面疏水性,从而强化气浮。

目前常用的混凝剂主要是铝盐 (AlCl3,Al2(SO4)3和 PAC)和铁盐(FeCl3,Fe2(SO4)3)。 在造纸废水处理中,常用金属盐和高分子聚合物(如PAM)一块使用。高分聚合物,特别是阳离子高分子聚合物的加入一方面可以减少金属盐的用量以及避免pH值下降过快;另一方面可以提高絮体抗水力剪切的能力[11]。

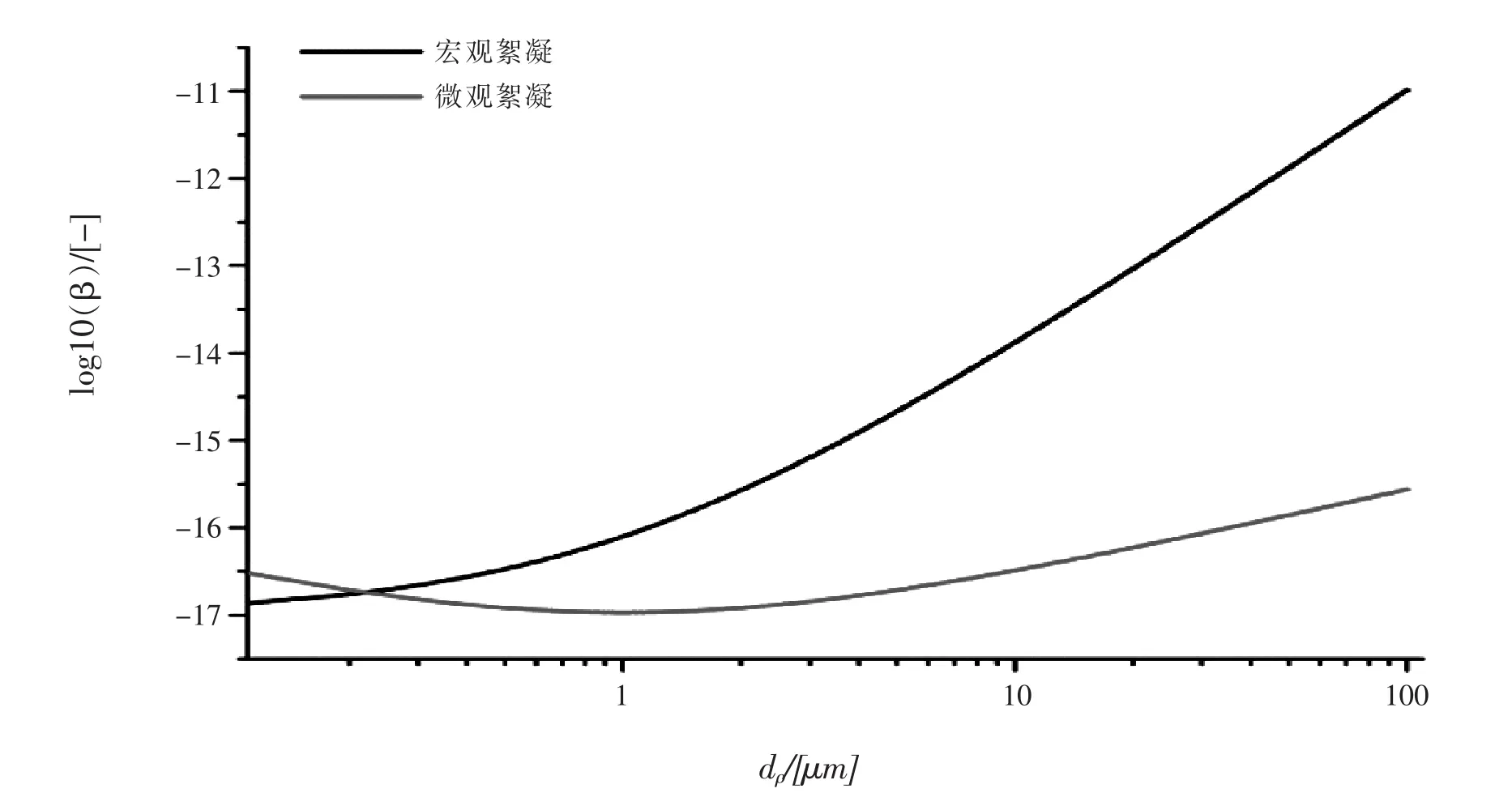

絮凝过程主要取决于颗粒(絮体)间的碰撞。颗粒碰撞尺寸小的颗粒碰撞絮聚主要取决于布朗运动(微观絮凝),而尺寸大的颗粒碰撞絮聚则主要取决于速度梯度(宏观絮凝)。

图1 絮体尺寸与絮聚概率β的关系

混凝过程很快,时间在10s量级上。絮凝过程较慢,时间取决于需要的絮体尺寸,一般在5-30min。Edzwald等人[5,12]认为絮凝5min可达到最佳的絮体尺寸20-30um。混凝和絮凝过程的强度往往用速度梯度(G)来表示。一般而言:混凝要求混凝剂在短时间内与待处理水进行充分地混合(G在400-1000s-1左右[1])。实际应用时混凝剂往往在泵前加入,通过泵进行混合。絮凝一方面要求能使已解稳的絮凝充分地碰撞聚集,另一方面避免絮体在水力剪切作用下发生破碎(G一般为50-100s-1[2])。此外,絮凝过程若采用机械搅拌形式,为了避免搅拌室内的流体的短路,往往采用两级絮凝,这样能保证能停留时间分布与絮凝所需时间相差较小。

3 溶气释气过程

DAF的处理效率很大程度上还取决溶气系统和释气装置。众所周知,溶气系统的能耗占DAF总能耗的50%[13,14]。溶气系统决定了DAF中可利用的气体总量以及气泡尺寸。目前加压溶气方式主要有三种方式。一种是通过在溶气罐内加入填料,增大气液接触面积来提高溶气效率。Haarhoff等人[13,15]在热力学理论和传质理论的基础上建立了填料溶气罐内溶气过程的数学模型。通过该模型预测可知,最大的影响因素是溶气罐内的工作压力 (一般在350kPa-600kPa),其次是影响气液传质的因素,包括填料层的高度、填料尺寸和水力负荷。随着溶气罐内工作压力或填料层高度的增大,填料尺寸或水力负荷减小,溶气效率越高。0-40℃范围内温度变化对溶气过程影响较小,其原因主要是温度降低一方面降低了气液传质速率,降低了溶气效率,另一方面将减小亨利系数,增大了气体在水中溶解度,促进了溶气,最终使得溶气过程受温度变化影响小。另一种方式考虑到空罐溶气效率低与填料溶气罐可能会发生堵塞,采用微孔布气或旋流等手段来增大气液传质面积或降低气液传质过程中液膜厚度,以达到强化溶气的目的[16-19]。最后一种是采用负压吸气方式进行溶气。负压吸气方式来溶气的装置主要有两大类:一是类似文丘里管的射流装置,主要用于低压溶气(溶气压力一般小于300kPa);二是多相流泵,可用于高压溶气。负压吸气方式通过形成负压区吸入空气,并在高速液体剪切作用力下混合溶解。

三种溶气方式各有优缺点:填料溶气系统效率高,一般能达到90-99%,但应用于较高负荷的工业废水时,处理后水中颗粒可能引起填料堵塞。非填料溶气系统通过强化手段,可以达到95%以上,但这种方式往往增大溶气系统能耗(如加入液体旋流或采用多孔材料布气等),如何平衡能耗和效率是此类方式的关键。采用负压吸气的溶气系统的能耗相对较低,效率高,节省了溶气罐。这种溶气方式会因为流量的波动导致大气泡的产生,因此在其下游往往需要加一个小型气体分离装置,减少在释气装置处产生大气泡。

释气过程主要决定了接触区内气泡尺寸。影响释气过程的主要因素有释气装置的压差、内部结构、溶气水中颗粒性能和表面张力等。释气装置的设计目标有三个:一是防止气泡在管道内提前析出;二是在释气口处形成微小气泡;三是产生的气泡与废水能充分混合但不会过度破碎絮体。Rykaart和Haaarrhoff[20]认为释气过程中气泡尺寸与气核数量和湍流强度有关。气核可以是湍流中液体旋涡也可是水中颗粒。湍流强度越大,气泡破碎概率越大,气泡尺寸分布越窄。他们对比国外常见的4种释气器,归纳成三种主要类型:冲击挡板型、通道转向型和出口渐变型。通过实验他们发现挡板和通道转向所起的作用类似,可以降低湍流耗散的同时,减少大旋涡的形成,最终减少气泡聚并概率;保持喷嘴出口连续渐变,将限制大旋涡的大量形成,减小气泡间碰撞。Ponasse等人[21]研究发现增大出口渐扩夹角,将增大湍流强度,减小气泡尺寸,离渐扩点越远,湍流强度越低,气泡聚并概率越大,气泡尺寸分布越宽;此外,降低表面张力和离子强度都将增大气泡破裂概率,减少气泡尺寸。Edzwald等人[2]认为高效释气器应满足:1)消除释气器的死端,以减小气泡聚并;2)使溶气水速度在释气器内逐渐降低,防止对原水中絮体破碎;3)在通道路径上提供碰撞表面。Zhang等人[22]认为DAF喷嘴出口再加入一个圆筒套,能有效地降低出口下流的湍流强度,减少溶气水对絮凝的破碎。目前释气装置主要分为调节型(如针型阀等)和固定型。值得注意是释气装置即使产生少量大气泡也需要避免,因为大气泡会导致气泡-絮体聚集体破碎,降低其上升速度[22]。

4 气泡-絮体聚集形成过程:

气泡与絮体的聚集形成过程主要发生在气浮池的接触区。气泡-絮体聚集主要取决于气泡-絮体碰撞概率和气泡-絮体的粘附概率[5]。前者主要受气泡与絮体在接触区内流体力学行为影响,后者主要受气泡与絮体的表面性质有关(这取决于前处理过程)。目前气泡-絮体碰撞概率模型主要分为三大类[5]:一类是基于单个气泡-絮体碰撞理论建立起来的白水气泡层模型,一类是基于粒数平衡模型和局部均匀各向同性湍流理论建立起来的湍流絮凝模型,一类是是基于流场分析基础上建立的气泡-颗粒轨迹模型。

白水气泡层模型[23-25]假设气泡以气泡群(簇)形成存在于接触区,气泡群对絮体聚集作用类似于过滤,并且认为气泡-絮体碰撞主要是由于布朗扩散运动、流线截获、惯性作用和颗粒沉降引起的。当絮体尺寸小于1ìm时,布朗扩散运动是最主要的碰撞机理,当絮体尺寸大于10ìm时,流线截获是最主要机理。一般接触区内絮体尺寸在20ìm以上,气泡尺寸大约40-80ìm,该模型预测气泡-絮体碰撞概率与絮体尺寸基本上呈正比,与气泡尺寸呈反比。湍流絮凝模型[26,27]假设接触区流态符合湍流条件,气泡与絮体碰撞主要是由于局部各向同性的湍流运动和粘性子域内扩散运动所导致的,其中局部各向同性的湍流运动是气泡与絮体碰撞最主要机理。此类模型最大的问题在于其预测气泡尺寸越大,该模型所预测的碰撞概率越大,这与实验结果不符。气泡-颗粒轨迹模型[28,29]建立了水力条件、范德华作用力和静电作用等因素对微气泡粘附颗粒影响的数学模型,但由于其复杂性导致了其在实际应用上局限性。

气泡与絮体所发生的碰撞并非都是有效的碰撞,即气泡与絮体碰撞后能粘附在一起形成气泡-絮体聚集体。目前诸多描述气泡-絮体碰撞粘附行为的模型主要考虑两个问题:一是气泡与絮体间粘附的主要作用力或者说粘附概率;二是气泡最终能粘附絮体的数量。Edzwald等人[5]认为气泡-絮体粘附概率主要取决于气泡-絮体间的作用力,主要是范德华作用力、静电作用力和疏水作用力。因此他们认为预处理过程使絮体表面带电量接近于零是有效提高气泡-絮体粘附概率有效途径。Haarhoff等人[30]认为絮体粘附气泡数量的最小值取决于可粘附气泡的数量;最大值则取决絮体上可粘附气泡的面积。Leppinen[29]认为气泡-絮体间作用力主要是静电作用力和范德华作用力,并在前人的基础上量化范德华作用力和静电引力。Fukushi等人[26,27]认为气泡-絮体粘附概率一方面取决于气泡-絮体极限粘附概率(初始粘附概率)还取决于气泡和絮体的相对尺寸。

目前关于气泡-絮体聚集过程的研究有了长足的认识,基于数学模型可以进行DAF系统初步设计和制定有效控制行为,但远未能用于气浮处理效率的精确估计。这主要有以下几个方面的原因:1)气泡-絮体聚集过程需要考虑水力条件或者接触区内流型[31,32];2)水力剪切作用下气泡-絮体聚集体的破碎行为 (这种行为可能在高速湍流条件下可能更为明显);3)气泡-絮体聚集过程中絮体形态和尺寸的测量统计有待进一步精确化。

5 气泡-絮体聚集体分离过程

气泡-絮体聚集体与水分离过程主要发生在DAF的分离区。目前研究者普遍认为其分离机理与颗粒在沉淀池内分离机理类似,分离区内流型与理想沉淀池一样为塞流,气泡-絮体聚集体分离效率主要取决于气泡-絮体的上升速度。一般分离区内微气泡平均尺寸大约为80-150ìm[33],单个气泡的上升速度大约为10m/h。根据分离理论,分离区水力表面负荷(单位分离区面积上通过水的流量)应用小于气泡-絮体上升速度,因此,传统DAF的分离区的水力表面负荷往往小于10m3/(m2h)。然而,研究者发现高水力负荷条件下分离区内流型远不像塞流这样简单[31,34-36],水进入到分离区会形成分层流(stratified flow)和突破流(breakthrough)。分层流是一种上层是气泡流作水平往返运动,下层是无气泡的水流以塞流形成向下运动。突破流是一种短流形式,水经过接触挡板后立即改变方向。两种流型三维结构都很复杂,它们的形成与上下层流体的密度差有关。

6 高速湍流DAF技术和气泡絮体技术

近此年,随着人们对分离区进一步认识,开发了许多新技术,其中高速湍流DAF和气泡絮体(aeroflocs)技术最值得关注。

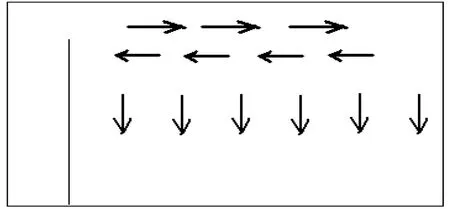

高速湍流DAF与传统DAF最大的不同在于分离区的设计。传统气浮池分离区的设计出发点之一是使分离区处于低湍流强度来降低气泡-絮体聚集体破碎概率。超效浅层气浮技术的“零速原理”是这个设计理念的一个成功运用。高速DAF的分离区设计理念不同于传统溶气气浮技术,分离区设计成紊流条件并形成稳定的分层流[36],即分离区顶部形成水平折返流,底部形成垂直塞流。折返流大大增大了分离区有效面积,从而显著提高了分离区的表面负荷(图2)。高速湍流DAF的水力表面负荷可达25-40m/h[7]。Lundh等人[32]研究表明形成稳定分离层的条件之一是过(挡)板流速应大于36m/h。

图2 分离区内分层流流型

气泡絮体技术最近才开始应用在废水处理上[37]。气泡絮体主要由气泡、高分子聚合物和颗粒组成,它具有上升速度快,耐水力剪切作用,低含水量的特点。气泡絮体技术与传统DAF主要不同在于气泡-絮体聚集体形成过程,前者在高雷诺条件下(典型的雷诺数大于8000,典型的速度梯度大于1800s-1)进行气泡、絮凝剂和高分子聚合物三者的混合与絮聚(集絮凝过程和气泡接触过程于一体),并形成气泡絮体[38]。Oliveira等人[39]研究采用絮体发生器(Floc Generator Reactor)形成气泡(高岭土)絮体,发现气泡絮体是由高分子聚合物包裹的气泡为气核中心经架桥作用快速(秒级)形成的,所形成的气体絮体往往含有大量的微气泡。Carissimi等人[40]发现阳离子聚丙烯酰胺、Fe(OH)3和微气泡形成的气泡絮体的上升速度可达到120m/h,远远大于传统DAF中气泡-絮体聚集体的上升速度(10m/h左右)。因此,气泡絮体技术所形成的气泡絮体在很高的水力负荷进行有效分离。

7 结语:

溶气气浮技术已在饮用水处理和工业废水处理上得到广泛地应用,但是如何在保证处理效率的基础上提高处理负荷,是新一代溶气气浮技术发展的方向。其中形成多气泡-絮体结构保证较高的上升速度和提高分离区的有效面积是今后DAF研究的重点。

[1]Crittenden,J.C.,Trussell,R.R.,Hand,D.W.,et al.,MWH's Water treatment:Principles and design (Third edition)[B].2011:John Wiley&Sons.

[2]Edzwald,J.K.,Haarhoff,J.,Dissolved air flotation for water clarification[B].2012:American Water Works Association.

[3]Craig,V.S.J.,Ninham,B.W.,Pashley,R.M.Effect of electrolytes on bubble coalescence[J].Nature,1993,364:317.

[4]Al-Shamrani,A.A.,James,A.,Xiao,H.Destabilisation of oil-water emulsions and separation by dissolved air flotation[J].Water Research,2002,36(6):1503.

[5]Edzwald,J.K.Dissolved air flotation and me [J].Water Research,2010,44(7):2077.

[6]Han,M.,Dockko,S.Zeta potential measurement of bubbles in DAF process and its effect on the removal efficiency[J].KSCE Journal of Civil Engineering,1998,2(4):461.

[7]Han,M.,Kim,W.,Dockko,S.Collision efficiency factor of bubbleand particle(αbp)in DAF:theoryand experimental verification[J].Water Science and Technology,2001,43(8):139.

[8]Malley Jr,J.P.The use of selective and direct DAF for removal of particulate contaminants in drinking water treatment[J].Water Science and Technology,1995,31(3╞4):49.

[9]Henderson,R.K.,Parsons,S.A.,Jefferson,B.Surfactants as Bubble Surface Modifiers in the Flotation of Algae:Dissolved Air Flotation That Utilizes a Chemically Modified Bubble Surface [J].Environmental Science&Technology,2008,42(13):4883.

[10]Zouboulis,A.I.,Avranas,A.Treatment of oil-in-water emulsions by coagulation and dissolved-air flotation[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2000,172(1-3):153.

[11]Li,T.,Zhu,Z.,Wang,D.,et al.Characterization of floc size,strength and structure under various coagulation mechanisms[J].Powder Technology,2006,168(2):104.

[12]Edzwald,J.K.,Tobiason,J.E.,Amato,T.,et al.Integrating high-rate DAF technology into plant design [J].Journal American Water Works Association,1999,91(12):41.

[13]Haarhoff,J.,Rykaart,E.M.Rational design of packed saturators[J].Water Science and Technology,1995,31(3-4):179.

[14]王毅力,汤鸿霄.气浮净水技术研究及进展 [J].环境科学进展,1999,7:694.

[15]Haarhoff,J.,Steinbach,S.A model for the prediction of the air composition in pressure saturators[J].Water Research,1996,30(12):3074.

[16]Rindt,J.R.,Mathsen,D.V.Saturation vessel for use in the treatment of wastewater[P].US6877726,2005

[17]Kitasako,H.,Katsube,M.,Kakamoto,K.,et al.Gas-liquid dissolving appartus[P].2009

[18]陆吉明,郑焕章.一种溶气管[P].CN99229268.9,1999[19]庞鹏远.一种溶气管[P].200820022506.2,2008

[20]Rykaart,E.M.,Haarhoff,J.Behaviour of air injection nozzles in dissolved air flotation [J].Water Science and Technology,1995,31(3-4):25.

[21]Ponasse,M.,Dupre,V.,Aurelle,Y.,et al.Bubble formation by water release in nozzle——II.Influence of various parameters on bubble size [J].Water Research,1998,32(8):2498.

[22]Zhang,Y.,Leppinen,D.M.,Dalziel,S.B.A new nozzle for dissolved air flotation [J].Water Science and Technology:Water Supply,2009:611.

[23]Edzwald,J.K.,P.,M.J.,Yu,C.A conceptual model for dissolved air flotation in water treatment [J].Water Supply,1990,9(1):141.

[24]Reay,D.,Ratcliff,G.A.Removal of fine particles from water by dispersed air flotation:Effects of bubble size and particle size on collection efficiency[J].The Canadian Journal of Chemical Engineering,1973,51(2):178.

[25]Edzwald,J.K.Principles and applications of dissolved air flotation[J].Water Science and Technology,1995,31(3-4):1.

[26]Fukushi,K.,Tambo,N.,Matsui,Y.A kinetic model for dissolved air flotation in water and wastewater treatment[J].Water Science and Technology,1995,31(3-4):37.

[27]Matsui,Y.,Fukushi,K.,Tambo,N.Modeling,simulation and operational parameters of dissolved air flotation[J].Journal of Water Supply:Research and Technology╞Aqua,1998,47(1):9.

[28]Han,M.Y.Modeling of DAF:the effect of particle and bubble characteristics [J].Journal of Water Supply:Research and Technology—AQUA,2002,51(1):27.

[29]Leppinen,D.M.Trajectory analysis and collision efficiency during microbubble flotation [J].Journal of Colloid and Interface Science,1999,212(2):431.

[30]Haarhoff,J.,Edzwald,J.K.Modelling of floc-bubble aggregate rise rates in dissolved air flotation [J].Water Science and Technology,2001,143(8):175.

[31]Lundh,M.,J?nsson,L.,Dahlquist,J.Experimental studies of the fluid dynamics in the separation zone in dissolved air flotation[J].Water Research,2000,34(1):21.

[32]Lundh,M.,J?nsson,L.,Dahlquist,J.The influence of contact zone configuration on the flow structure in a dissolved air flotation pilot plant[J].Water Research,2002,36(6):1585.

[33]Leppinen,D.M.,Dalziel,S.B.Bubble size distribution in dissolved air flotation tanks [J].Journal of Water Supply:Research and Technology—AQUA,2004,53(8):531.

[34]Lakghomi,B.,Lawryshyn,Y.,Hofmann,R.Importance of flow stratification and bubble aggregation in the separation zone of a dissolved air flotation tank [J].Water Research,2012,46(14):4468.

[35]Kiuri,H.J.Development of dissolved airflotation technology from the firstgeneration to the newest(third)one(DAF in turbulent flow conditions)[J].Water Science and Technology,2001,43(8):1.

[36]Edzwald,J.K.Developments of high rate dissolved air flotation for drinking water treatment[J].Journal of Water Supply:Research and Technology—AQUA,2007,56(6-7):399.

[37]Oliveira,C.,Rubio,J.A short overview of the formation of aerated flocs and their applications in solid/liquid separation byflotation[J].Minerals Engineering,2012,39:124.

[38]Rubio,J.,Carissimi,E.,Rosa,J.J.Flotation in water and wastewater treatment and reuse:recent trends in Brazi.International Journal of Environment and Pollution[J].2007,30:197.

[39]Oliveira,C.,Rubio,J.Kaolin aerated flocsformation assisted by polymer-coated microbubbles.International Journal of Mineral Processing[J].2012,106-109:31.

[40]Carissimi,E.,Rubio,J.The flocs generator reactor-FGR:a new basis for flocculation and solid-liquid separation.International Journal of Mineral Processing[J].2005,75:237.