胶黏物表面黏性与其沉积趋势间的关系

2016-12-21申正会裴继诚张方东卜鑫周志敏

申正会 裴继诚 张方东 卜鑫 周志敏

天津科技大学天津市制浆造纸重点实验室,天津,300457

胶黏物表面黏性与其沉积趋势间的关系

申正会 裴继诚 张方东 卜鑫 周志敏

天津科技大学天津市制浆造纸重点实验室,天津,300457

采用模拟胶片剥离法检测胶黏物表面黏性,以剥离强度大小表征胶黏物的黏性强弱。实验改变无机盐含量、温度、pH等纸浆体系条件,检测不同条件下胶黏物的表面黏性和沉积性能,然后分析胶黏物表面黏性及其沉积趋势之间的关系。当改变废纸浆体系中无机盐含量后,剥离强度由0.1607N/mm增至0.7676N/mm,胶黏物的沉积面积由2851mm2/m2增加至4936mm2/m2,沉积数量由40808/m2增加至61237/m2。改变废纸浆体积的温度和pH条件,也得到了类似趋势。利用脂肪酶处理废纸浆中的胶黏物,剥离强度由0.1607N/mm降至0.1078N/mm,胶黏物的沉积面积由2851mm2/m2降至1967mm2/m2,胶黏物的沉积数量由40808/m2降至34011/m2。结果表明,当废纸浆体系中胶黏物的含量一定时,胶黏物的表面黏性越强,其沉积趋势越大,胶黏物的表面黏性越弱,其沉积趋势越弱,二者呈正相关性。

胶黏物;废纸浆;表面黏性;沉积;酶处理

1 前言

胶黏物是一类存在于废纸再生利用过程中的黏性杂质,其对纸机的正常操作、运行有不良影响,并且会降低纸张产品质量[1]。废纸回用过程中由于胶黏物具有黏性,很容易黏附在浆料输送管道、网部、辊子、流浆箱内壁及其他纸机部位,进而影响纸机的正常运行[2]。例如,当胶黏物黏附和沉积在成型网上时,网部的脱水能力会受到限制,同时网的使用寿命会缩短。黏附有胶黏物的纤维如果进入纸张,会导致纸张斑点甚至是孔洞的产生,最终影响产品质量[3]。因此,如何有效控制废纸回用过程中的胶黏物一直是研究人员关心的问题。有研究表明,胶黏物的表面黏性与其在造纸过程中的沉积存在较大联系[4]。因而,探究胶黏物黏性与其沉积趋势之间的关系由一定必要性。

胶黏物的沉积趋势可由胶体和表面化学原理来解释,其沉积主要是由于胶体失稳和润湿之间的相互作用导致的[5]。胶黏物的失稳可由多种因素导致,包括静电失稳、蒸发失稳、剪切压力、气泡的混入及纸浆体系环境的改变。有研究表明,温度、pH以及带入造纸体系的无机盐是影响胶黏物沉积的主要因素[6]。实验中先改变废纸浆体系的温度、pH以及无机盐含量来引发胶黏物的沉积,检测这些条件改变前后胶黏物的表面黏性、沉积面积和沉积数量。然后利用生物酶处理废纸浆中的胶黏物,检测酶处理前后胶黏物的表面黏性、沉积面积和沉积数量。最后,根据检测结果分析胶黏物的表面黏性与其沉积趋势之间的关系。

2 实验

2.1 实验原料及试剂

旧瓦楞箱板纸浆(OCC):玖龙纸业(天津)有限公司提供;氯化钙(CaCl2)、醋酸(CH3COOH)、醋酸钠(CH3COONa):均为化学纯,购自国药集团试剂有限公司。脂肪酶:酶活750U/mL,江苏泰兴一鸣生物制品有限公司提供。

2.2 主要实验仪器与设备

Pulmac筛分仪 (型号 MS-B3-230,加拿大PULMAC公司);电热恒温水浴锅(型号HH SY21-Ni北京市长风仪器仪表公司);摇床(型号HYN-100B,天津市欧诺仪器仪表有限公司);胶黏物扫描分析仪(型号PERFECTION V500,日本 EPSON公司,光学分辨率6400*9600dpi);微机控制电子万能试验机(型号:CMT4503,深圳新三思试验机有限公司)。

2.3 实验方法

2.3.1 浆料体系环境的改变

通常造纸过程中需要添加滑石粉、碳酸钙、二氧化钛等造纸化学品用以获得良好的纸张性能,有研究表明钙离子是影响胶黏物沉积的重要因素之一[7],本实验通过向浆料中添加不同量的氯化钙来改变浆料体系的中的钙离子含量。CaCl2的添加量分别设置为1g,1.5g,2g和3g。浆料体系的温度通过改变水浴锅的温度来改变,水浴锅的温度分别设置为45℃,50℃,55℃和60℃。浆料体系的pH通过向浆料中添加适量的CH3COOH或CH3COONa来调节,最终调节不同浆料试样的pH分别为 6,6.5,7 和 7.5。

2.3.2 胶黏物的酶处理

实验采用脂肪酶对OCC废纸浆中的胶黏物进行控制。脂肪酶的最佳处理条件参考课题组前期的研究成果[8]。酶处理的条件为:温度55℃,pH6.5,反应时间1h。酶处理过程是在摇床中进行,设置摇床振动速度为150rpm。酶处理过程中做了对照实验,对照样除未采用生物酶处理外其他条件均与同组实验样相同,以排除升温、pH变化、洗涤、搅拌等操作处理对实验结果的影响。生物酶处理完毕后,检测ONP废纸浆中胶黏物表面黏性、沉积面积和沉积数量,每组实验均设置平行实验。

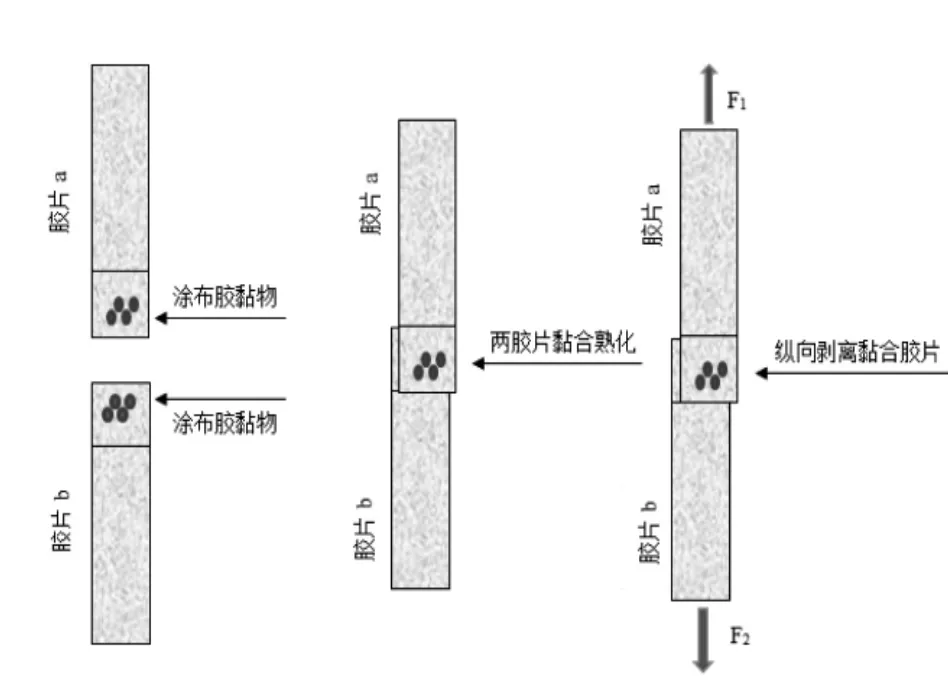

2.3.3 胶黏物表面黏性检测

采用模拟胶片剥离法[9]检测胶黏物的表面黏性,用剥离强度来间接表征胶黏物表面黏性。检测的具体方法为:采用0.1mm的缝筛筛分废纸浆料,将筛分得到的胶黏物均匀涂布在长10cm、宽3cm的胶片上,胶黏物涂布面积为3cm×3cm。将两张相同的胶片黏合到一起,在90℃、80 kPa条件下干燥7min。采用微机控制电子万能试验机检测胶片的剥离强度,设置夹具的移动速度为10mm/min。胶黏物表面黏性的测试原理如图1所示。

图1 胶黏物表面黏性测试原理图

2.3.4 胶黏物沉积面积和沉积数量的检测

按照以下方法检测胶黏物沉积面积和沉积数量[10]。利用筛缝宽度为0.1mm的Pulmac筛分仪对胶黏物进行筛分,将筛分出来的胶黏物颗粒收集到专用黑色滤纸上。在黑色滤纸表面盖上一层防粘纸,在90℃、80kPa条件下干燥。移去防粘纸在100kPa水压下冲淋25s,然后在相同条件下热压干燥。干燥结束后,移除防粘纸,用黑色水笔将没有冲刷掉的非胶黏物杂质染成黑色。然后用Spec&Scan软件扫描分析大胶黏物信息。图像分析的相关参数设置为:灰度值56,分辨率600dpi,最小检测面积为0.03mm2,最大检测面积为5mm2。

3 结果与讨论

3.1 不同无机盐含量下胶黏物的表面黏性和沉积性能

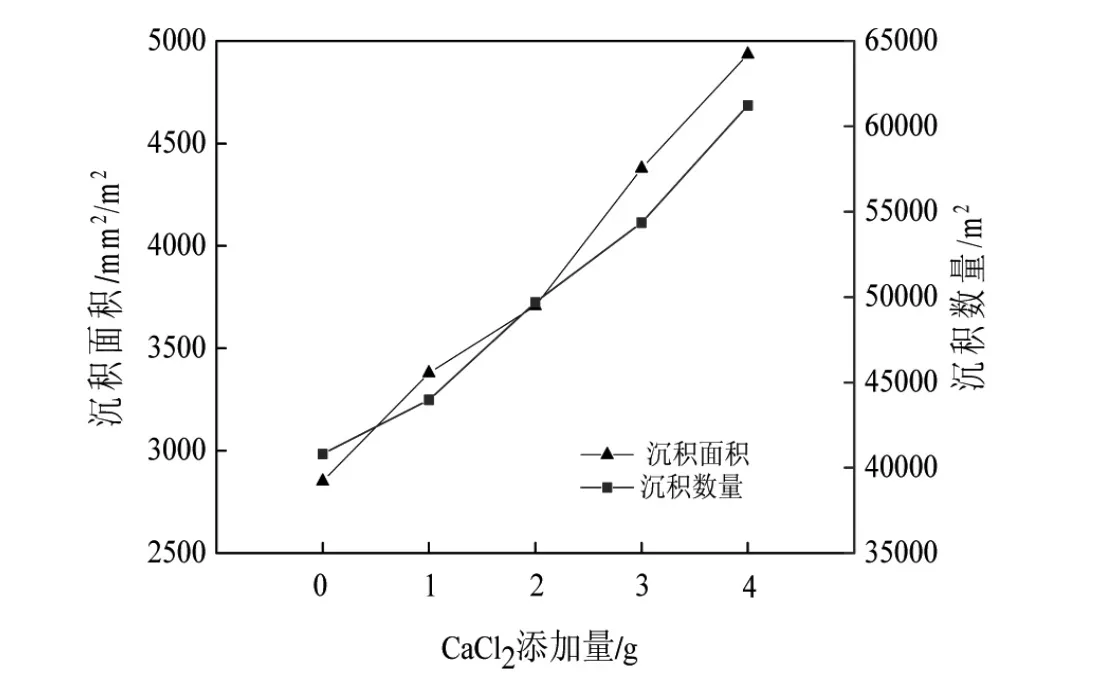

将不同量氯化钙添加到浆料试样中以改变浆料体系的无机盐含量,然后检测不同无机盐含量下的胶黏物的剥离强度(图2),同时检测胶黏物的沉积面积和沉积数量(图3)。

图3 不同无机盐含量下胶黏物的沉积面积和沉积数量

从图2可以看出,添加氯化钙之后,剥离强度增大,这表明添加氯化钙会导致胶黏物表面黏性的增加。而且,浆料体系中氯化钙的添加量越大,胶黏物的表面黏性会越强。这可能是由于金属离子改变了胶黏物的某些表面性质,最终使其黏性增强。图3是添加无机盐氯化钙前后浆料中胶黏物的沉积面积和沉积数量。可以发现,向浆料中添加氯化钙后,胶黏物的沉积面积和沉积数量空白样相比均有上升,这表明废纸浆某些无机盐的混入会导致沉积趋势的增强。可以推断出,无机盐(氯化钙)能够增强胶黏物的表面黏性,而胶黏物表面黏性的增强又会导致胶黏物沉积趋势的增加,最终导致胶黏物的沉积面积和沉积数量较空白样大大增加。根据以上分析,在生产实际中选择加填量较低的废纸原料,使用硬度较低的水质,对于减小胶黏物对生产过程的危害是有一定作用的。

3.2 不同温度下胶黏物的表面黏性和沉积性能

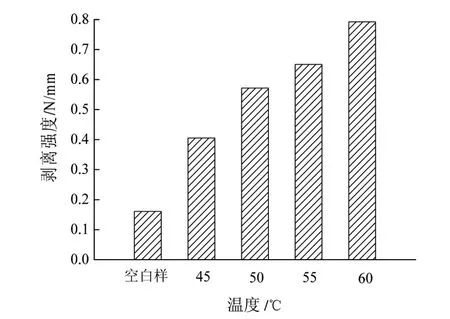

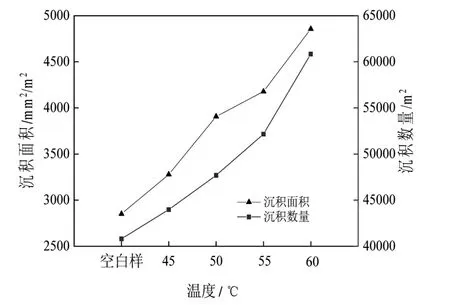

实验通过改变恒温水浴锅的温度来调节浆料体系的温度,然后检测不同温度下胶黏物的剥离强度(图 4)、沉积面积和沉积数量(图 5)。

图4 不同温度下胶黏物的剥离强度

由图4看出,与空白样相比,随着温度的升高剥离强度逐渐增强,即胶黏物的表面黏性逐渐增强。在设定的温度范围内,剥离强度随着温度的升高一直增强,在60℃时达到最大。显然温度的升高有助于胶黏物表面黏性的增强。图5则表明,胶黏物的沉积性能随着浆料体系温度的升高变得更强,胶黏物的沉积面积和沉积数量呈不断上升趋势。一方面,温度的升高导致胶黏物表面黏性的增强,这使得胶黏物粒子变得更易黏附和沉积;另一方面,加之温度的升高加剧了胶黏物粒子的匀度速度和强度,这也促进了胶黏物的黏附和沉积,最终对造纸过程和纸张质量产生不良影响。根据上述分析,可以考虑在生产实际允许的范围内,降低浆料体系的温度,一方面可以降低减小胶黏物沉积的可能性,同时也能节约能源。

图5 不同温度下胶黏物的沉积面积和沉积数量

3.3 不同pH条件下胶黏物的表面黏性和沉积性能

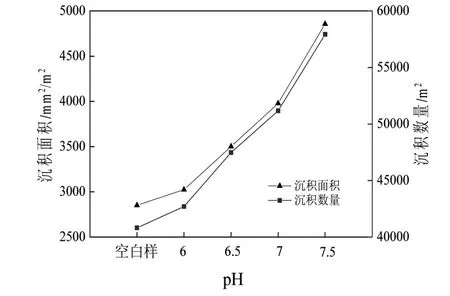

实验通过向浆料体系中添加醋酸或者醋酸钠来调节浆料体系的pH,然后检测不同pH下胶黏物的剥离强度(图6)、沉积面积和沉积数量(图7)。

图6 不同pH条件下胶黏物的剥离强度

图7 不同pH下胶黏物的沉积面积和沉积数量

由图6可知,浆料体系pH的变化也可影响胶黏物的表面黏性。具体来说,在设定的pH范围内,剥离强度随着pH的升高而增强,这表明胶黏物的表面黏性会由于pH的升高的增强。图7是不同pH条件下胶黏物的沉积面积和沉积数量,图中两条曲线的变化趋势表明,胶黏物的沉积面积和沉积数量均随着pH的升高而增加,这说明pH的改变加剧了胶黏物的沉积趋势。这是因为pH的改变先导致胶黏物的表面黏性增强,而后胶黏物的表面黏性增强促进了胶黏物的沉积趋势,导致胶黏物的沉积面积和沉积数量与空白样相比有所上升。因此建议在废纸纸浆过程中避免碱性物质的混入,以避免胶黏物问题因料体系pH的变化而加重。

3.3 酶处理前后胶黏物的表面黏性和沉积性能

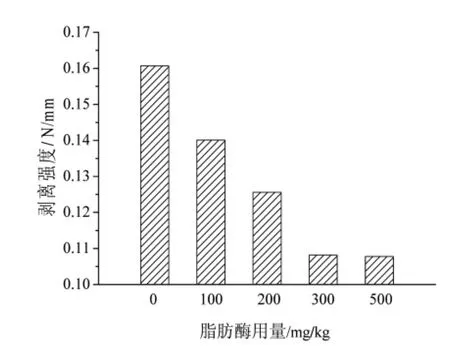

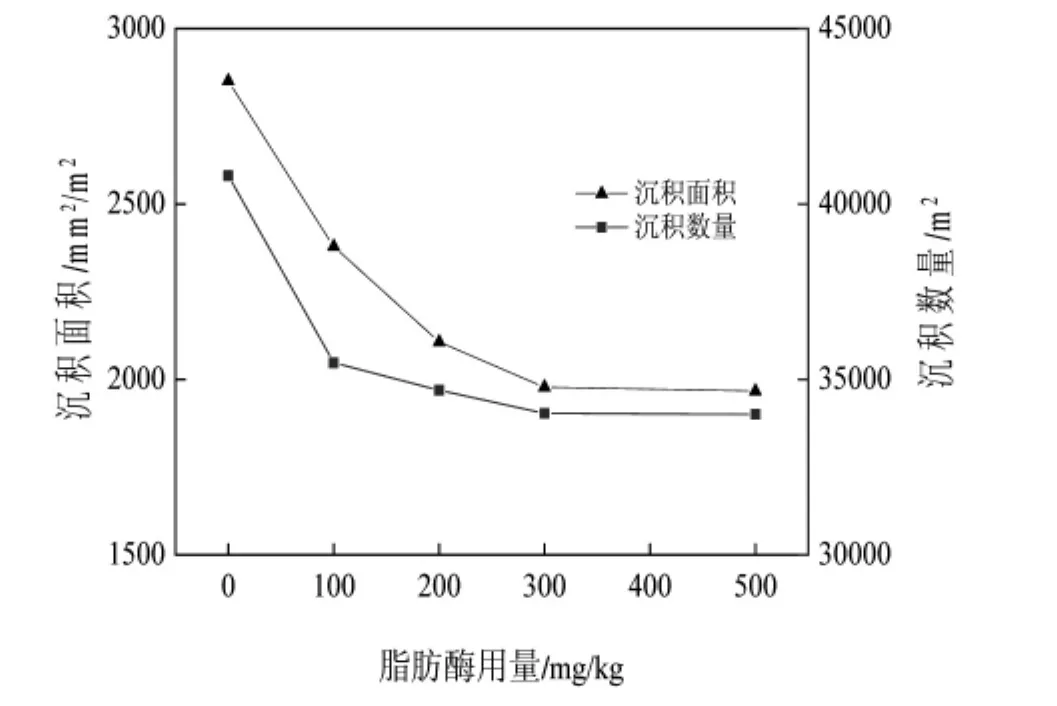

脂肪酶是胶黏物控制领域常用的生物酶之一,本实验采用磷脂酶处理废纸浆中的胶黏物,检测酶处理前后胶黏物的剥离强度、沉积面积和沉积数量,结果分别见图8和图9。

图8 酶处理前后胶黏物的剥离强度

图9 酶处理前后胶黏物的沉积面积和沉积数量

从图8看出,剥离强度随着磷脂酶对胶黏物的处理而减小,而且在一定范围内,脂肪酶用量越大剥离强度越小。这表明,脂肪酶处理能够降低胶黏物的表面黏性,这是因为脂肪酶能够将胶黏物分子中酯键断裂,减低胶黏物的黏性。但是当脂肪酶的用量从300 mg/kg增加至500 mg/kg时,剥离强度基本不变,脂肪酶对胶黏物的降黏作用不明显。这可能是因为,当浆料体系中的胶黏物含量一定时,300 mg/kg用量的脂肪酶基本能将胶黏物分子中的酯键断裂完全,更高的脂肪酶用量对胶黏物的作用效果也不再明显。

随着酶处理后胶黏物表面黏性的降低,胶黏物的沉积趋势减弱,这就部分解释了图9中胶黏物面积和沉积数量随着脂肪酶用量的增加的变化趋势。同时,由于脂肪酶本身具有将胶黏物分解成分子质量更小的、可溶性的脂肪酸和醇类物质,这也能导致废纸浆体系中胶黏物沉积面积和沉积数量的减小。

4 结论

无机盐含量、温度和pH等废纸浆体系环境的改变以及酶处理均会影响胶黏物的表面黏性和沉积趋势。具体来说,废纸浆体系中无机盐的混入、温度以及pH的升高会导致胶黏物表面黏性增加,而胶黏物表面黏性的增加会增强胶黏物的沉积趋势,使得胶黏物的沉积面积和沉积数量增加。建议在废纸纸浆生产实际中选择加填量较低的废纸原料,使用硬度较低的水质,同时避免碱性物质的混入,尽可能降低浆料体系的温度,以减小胶黏物的沉积趋势,降低其对生产过程及纸张质量的危害。

酶处理能够降低胶黏物表面黏性,胶黏物表面黏性降低后其沉积趋势会变弱,胶黏物的沉积面积和沉积数量会减少。但是当纸浆体系中胶黏物含量一定时,生物酶对胶黏物的作用不会随着酶用量的加大而无限增强,即生物酶处理胶黏物存在最适用量。

[1]Asp F.Detrimental Substances in a Deinking Mill[D].Turku:bo Akademi University,1994.

[2]林跃春.胶粘物的危害及其去除和控制新技术[J].中华纸业,2001,22(8):24-27.

[3]王双飞,骆莲新.废纸回用过程中胶黏物障碍与控制[M].北京:中国轻工业出版社,2009:7-14.

[4]刘超,秦梦华,李宗全.制浆造纸中胶黏物稳定性影响因素[J].天津造纸,2008(4):13-19.

[5]Carre B,Brun J,Galland G.The Incidence of the Destabilization of the Pulp Suspension on the Deposition of Secondary Stickies[J].Pulp&Paper Canada.1998,99(70):248.

[6]蒋国斌.废纸制浆造纸过程中胶黏物的形状研究[D].广州:华南理工大学,2011.

[7]Hamann A,Gruber E,Schodler V,et al.Effect of Fixation A-gents on the Sticky Removal[J].Wochenblf Papierfabr,2004,132(3-4):102-106.

[8]郑雪莉.废纸浆中微细胶黏物的测试方法及控制的研究.天津:天津科技大学,2014.

[9]裴继诚,张冬旭,张方东,等.模拟胶片剥离法测定废纸浆中胶黏物表面黏性的研究[J].中国造纸,2016,35(5):29-34.

[10]Jicheng Pei,Qiuxia Dun,Haiyang Wang,et al.Clean Method for Stickies Control with StickAwayEnzymein ONP Pulps[J].Advanced Materials Research,2013,690-693:1426-1430.