基于旋量理论的混联采摘机器人正运动学分析与试验

2016-12-19阳涵疆李立君高自成

阳涵疆,李立君,高自成

(中南林业科技大学机电工程学院,长沙 410000)

基于旋量理论的混联采摘机器人正运动学分析与试验

阳涵疆,李立君※,高自成

(中南林业科技大学机电工程学院,长沙 410000)

为满足油茶果机械化、自动化采摘的要求,避免利用传统的Denavit-Hartenberg(D-H)参数法对机器人进行运动学分析时的缺陷,提出了一种基于旋量理论构建混联采摘机器人运动学方程的方法。根据混联采摘机器人机械臂的结构特点进行简化;基于所提出的方法建立了机器人正运动学方程,获得末端执行器的位置正解;随机选取5组关节变量值,得出末端执行器在基础坐标系各坐标轴上的最大绝对位置误差为10.4 mm,远小于末端执行器200 mm的开度,满足该机器人末端执行器的采摘工作要求,验证了通过文中所提出的方法建立混联采摘机器人运动学正解方程的可行性及方程的正确性。该研究可为后续开展混联采摘机器人控制方法和轨迹规划研究提供参考。

机器人;运动学;模型;旋量理论;机械臂;混联机器人

0 引言

近年来随着中国油茶种植产业的快速发展,油茶果采摘机械化程度低、人工采摘油茶果效率低下的问题日益凸显,因此研制能够提高生产效率、降低劳动强度的油茶果自动化采收装备成为中国未来油茶产业发展的基本趋势。因此本项目组针对油茶果、果树的生长特性,研究开发了一种油茶果混联采摘机器人。根据给定的各关节转角或位移,确定机器人末端执行器位置和姿态的机器人正运动学,是进一步开展机器人研究的基础,对于机器人工作空间分析,轨迹规划,运动控制及误差补偿等方面具有极重要作用。

对机器人开展正运动学研究的传统方法是Denavit-Hartenberg(D-H)参数法[1],但该方法需要为每个关节建立局部坐标系,各坐标系的姿态根据关节类型的不同而有所区别,并且在改变机器人构型后,需要重新建立坐标系,建模过程复杂繁琐,几何意义不明显[2-6]。而利用基于旋量理论的指数积公式(product of exponential,POE)进行正运动分析时只需要建立基础坐标系S和末端工具坐标系T,坐标系建立过程简单易懂,充分了利用机器人的几何特性,使得指数积公式(旋量法)成为D-H参数法的最佳替代[7]。

目前国内外学者对旋量法在串、并联机器人领域的应用做了大量研究,并获得了一批研究成果[8-13]。Jaime 等[14]采用基于旋量理论的指数积运动学建模方法对Delta机器人进行了正运动学分析,求解了动平台速度、加速度输入输出方程,有利于后续根据并联机构运动性能指标进行参数设计;Kong等[15]基于螺旋理论,提出了一种对三自由度移动机构进行分析的方法,并对该类机构主动关节的有效性条件进行了分析;陈伟海等[16]基于旋量理论对一种模块化冗余度机器人进行了运动学分析,简化了具有任意自由度和任意构型的模块化机器人的运动学建模过程;庄未等[17]建立了基于螺旋理论的四足机器人运动学模型,给出了单腿串联和躯体并联运动学方程,并通过仿真验证了模型的正确性;张付祥等[18]利用旋量理论对一种闭链级联式机器人进行了正运动学分析,并在此基础上提出了一种基于旋量理论建立闭链级联式机器人运动学方程的方法。作为本文研究对象的混联采摘机器人是在并联机器人运动台上扩展串联结构得到的,其运动学分析方法与单一的串联或并联机器人有所不同,而由上面可知,旋量理论在混联机器人运动学领域的研究和应用还不多,也未归纳出具有通用性的方法。

本文介绍了一种2P4R6自由度油茶果混联采摘机器人,并以该机器人为研究对象,分析其机械结构,提出一种利用旋量理论开展混联机器人运动学研究的一般性方法,利用该方法构建机器人运动学模型,通过试验验证基于旋量理论构建混联机器人运动学模型的可行性及该模型的正确性,以期为后续研究混联机器人控制方法和轨迹规划提供参考。

1 基于旋量理论的运动学模型

1.1 旋量理论基础

刚体从一个位置到另一个位置的运动可以通过绕某直线的转动加上沿平行于该直线的移动得到,这种转动与移动的组合称为旋量运动[7]。

若设与刚体固连的动坐标系为B,惯性坐标系为A,那么刚体在A上的位姿变换集合可表示为

式中SE(3)为三维空间中刚体变换集合的特殊欧式群;R ∈SO(3)为B系相对于A系的姿态矩阵;p∈R3为B系相对于A系的位置矢量;SO(3)是一个以单位矩阵I作为单位元素的群;R3是以3维列向量作为单位元素的群。

若刚体以单位速度绕ω=(ωx,ωy,ωz)T∈R3旋转轴纯转动θ角度,则刚体从初始位置到最终位置坐标之间的变换可以用矩阵指数表示为

通常采用下面的Rodriguez公式计算矩阵指数

式中I为3×3的单位矩阵。

当刚体绕ω=(ωx,ωy,ωz)T∈R3旋转轴做旋量运动时,如图1所示,由Chasles定理[7]知,可由既绕ω=(ωx,ωy,ωz)T∈R3旋转轴转动θ角又沿平行于ω轴方向直线平移v的复合运动来实现,则相应的刚体位姿变换g用矩阵指数表示为

图1 刚体的旋量运动Fig.1 Rotation of rigid body

根据式(3),可以将式(4)展开成下面的形式

如上所述,运动旋量的指数可以表示刚体的相对运动,即刚体上经过旋量运动后,与刚体固连的B系相对于固定的A系的瞬时位姿变换为

式中gab(0)为初始位姿时B系与A系之间的刚体位姿换;gab(θ)为B系相对A系的最终位姿变换。

1.2 指数积方程

对于n自由度的开链机器人,末端执行器位姿是由各关节复合运动构成的。当给定一组关节转角,希望确定末端工具坐标系T相对于基础坐标系S的位形。对于第i(i=1, 2, …, n)个关节可以构造一个运动旋量,对应于除该关节以外其他关节均固定于零位时的旋量运动。对于转动关节,运动旋量的坐标表示形式为

对于移动关节,运动旋量ˆiξ的坐标表示形式为

式中ωi∈R3为第i个关节轴线上的单位矢量;qi∈R3为第i个关节轴线上的任意一点坐标;vi为第i个关节移动方向上的单位矢量;ξi为运动旋量ˆiξ的坐标表示形式。

将各关节运动加以组合,即得到机器人运动学正解的指数积方程

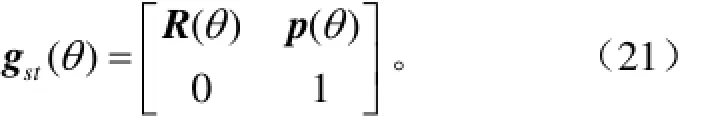

式中gst(θ)为T系相对S系的最终位姿;gst(0)为初始位形时T系与S系之间的刚体位姿变换;为第n个关节的运动旋量;θn为第n个关节的转动量;为θn的矩阵指数。

2 混联采摘机器人机械臂结构分析

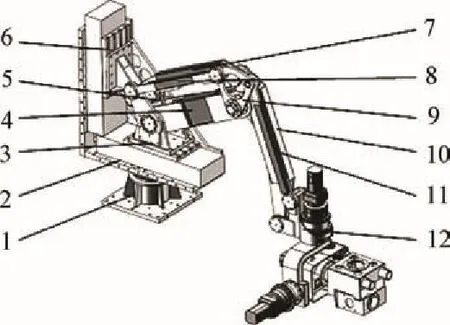

图2为2P4R6自由度混联采摘机器人机械臂的三维模型。该机器人主要由腰部、手臂、腕部组成。腰部基座1为整个机器人的基础部分,与手臂结构通过旋转关节连接,可驱动除腰部以外的其余部分绕腰部关节旋转;手臂部分主要包括旋转座2、前臂4、后臂7、后小臂8、下小臂10、上小臂11、三角形连接件9,旋转座为整个手臂提供支撑,上面安装有水平滑块3和竖直滑块6,其中水平滑块与前臂下端通过铰链连接,竖直滑块与后臂下端通过铰链连接,下小臂和上小臂的末端与腕部基座12铰接;腕部则由3个串联的旋转关节组成。

图2 混联采摘机器人机械臂参数化三维模型Fig.2 Parameterized manipulator model of hybrid harvesting robot

手臂结构中前臂和后臂下端通过主臂连杆5连接,前臂与后臂相互平行,主臂连杆与下小臂相互平行,四者构成一个平行四边形机构,不仅增加了手臂结构部分的刚度,而且可以通过较小的驱动行程获得末端执行器较大的工作行程,从而满足了采摘作业对机器人工作空间的性能要求。机器人通过控制腰部和腕部关节的转动实现末端执行器姿态调整,通过控制腰部旋转、手臂的关节移动实现对末端执行器的位置调整,这样设计使得机器人腕部减少了2个自由度,减轻了手臂末端运动负荷,使机器人在保证同样自由度的情况下,让驱动电机靠近基座,减少末端执行器产生的高频振动对驱动电机及关节的不利影响,适合于振动采摘机器人的作业环境。

3 机械臂正运动学分析

3.1 基于旋量理论的混联机器人的运动学分析方法

由于混联机器人通常都是在并联机器人运动台上扩展串联结构得到的,因此总是能从混联机器人中找到一条主运动链,这条主运动链可以看成一个串联机器人,主运动链中的部分构件又从属于并联机器人,可以把混联机器人看成是由并联机器人驱动关节运动的串联机器人。针对混联机器人的这一特点,综合旋量理论进行串、并联机器人运动学分析的方法,提出基于旋量理论的混联机器人运动学方程构建方法:首先确定混联机器人主运动链和副运动链,构建两条运动链在参考位形时的结构方程等式,通过化简等式获得主运动链中被动关节与主、副运动链中主动关节的位姿映射关系;然后运用指数积公式对主运动链进行分析,得到主动链各关节与末端执行器的位姿映射关系,此时该位姿映射关系包含了被动关节参数;最后综合上面所求得的2种位姿映射关系式,即得到机器人主动关节与末端执行器只包含有主动关节参数的位姿映射关系,完成混联机器人的运动分析。

3.2 确定主运动链关节与主动关节映射关系

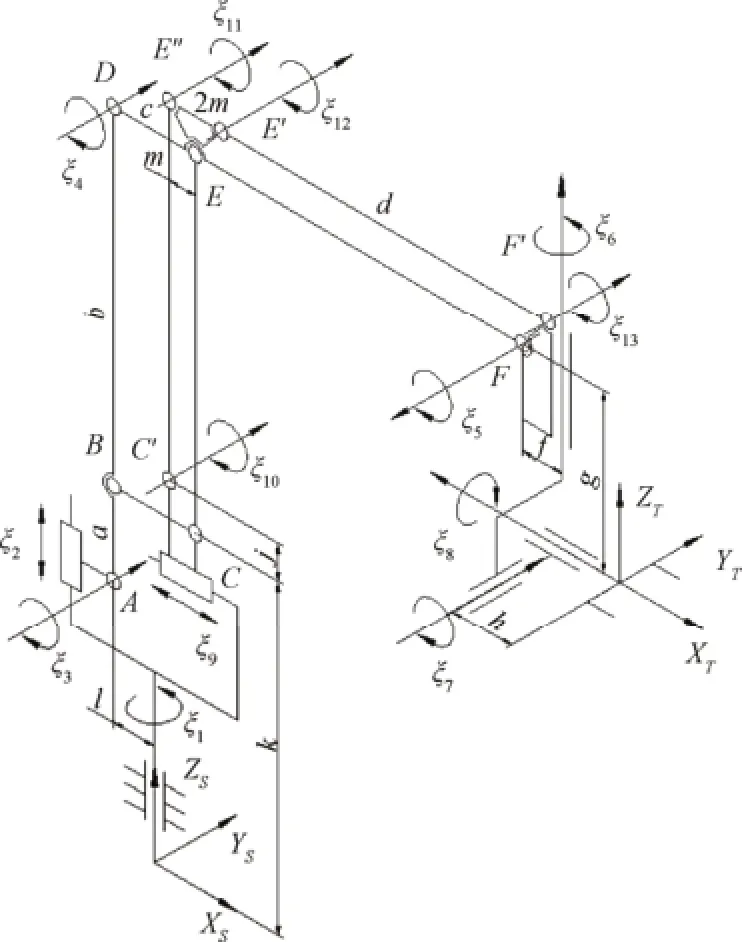

图3为机械臂结构简图及参考位形,从腰部旋转座到腕部基座bFF′的构件组成了机械臂的手臂(并联结构部分),腰部旋转座为该并联结构的旋转座、腕部基座bFF′为动平台[19],竖直滑块、后臂lAD、下小臂lDF和水平滑块、后小臂lC′E″、三角形连接件bEE′E″、上小臂lE′F′分别组成了并联结构的2条串联运动链。本文中选择垂直导轨滑块所在的运动链为主运动链,水平导轨滑块所在的运动链为副运动链。

图3 机械臂结构简图及参考位形Fig.3 Structure diagram and reference position of manipulator

图3所示的机器人位形为θi=0时的参考位形,一般位形的结构方程为

整理式(10),可得

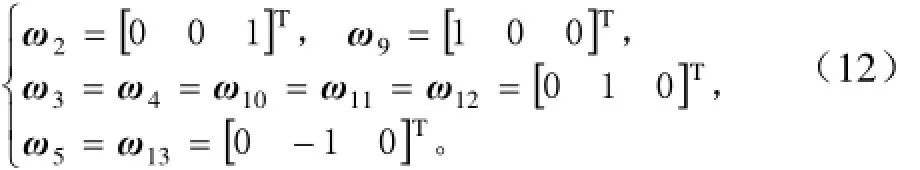

由图3可知各关节轴单位矢量为

根据机器人结构参数取各轴线上的点为

式中a为图3中A、B之间的距离,mm;其余同理。

由式(8)可求解机器人水平滑块、竖直滑块的运动旋量坐标,由式(7)可求得其余关节的运动旋量坐标。

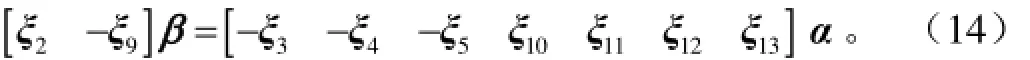

前面对机器人结构分析可知,水平滑块和竖直滑块为机械臂中并联结构中的主动件,即β=[θ2,θ9]T为主动关节,α=[θ3,θ4,θ5,θ10,θ11,θ12,θ13]T为被动关节,则可将并联部分的结构方程(11)调整为

当给定主动关节位置β时,即可解出α。那么被动关节旋转角度θ3、θ5与主动关节之间的映射关系为

式中x为水平滑块的位移量,在图3中所对应的运动旋量坐标为ξ9,mm;z为竖直滑块的位移量,在图3中所对应的运动旋量坐标为ξ2,mm。

3.3 建立主运动链运动学正解方程

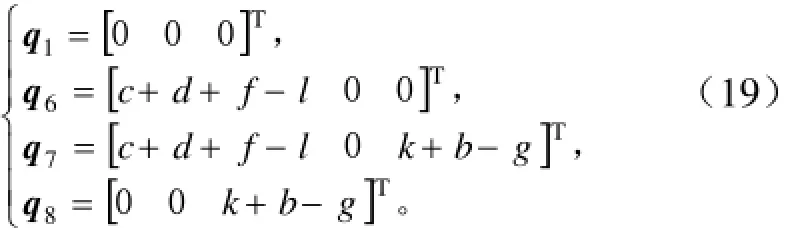

当θi=0时T系与S系的初始位姿变换为

式中f为图3中铰接点F与运动旋量ξ6之间的距离,mm;其余同理。

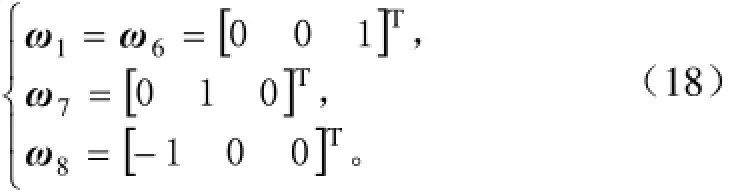

由图3可知主动链中未求解的各关节轴单位矢量为

根据机器人结构参数取各轴线上的点为

由式(9)可求得主动链中尚未求解的各关节运动旋量坐标。由于选择垂直滑块所在的运动链为主动链,则主运动链运动学正解方程为

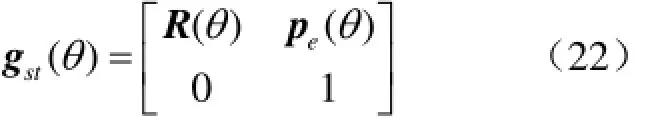

展开可得

其中ci=cosθi,si=sinθi。

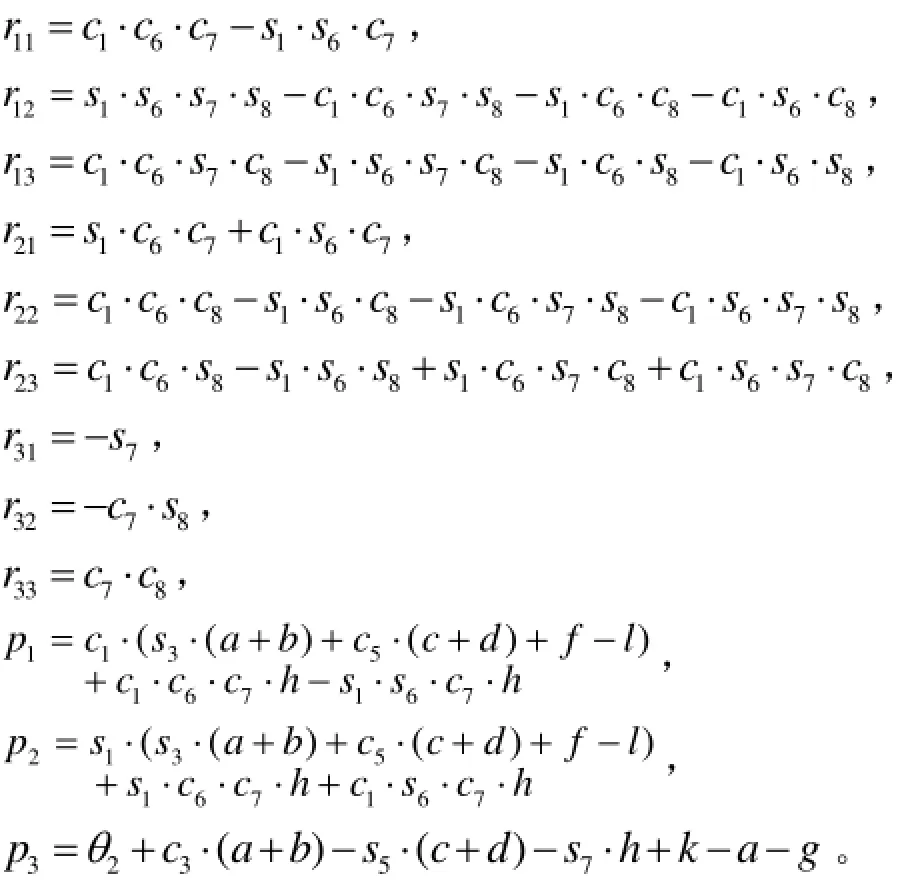

3.4 机械臂末端执行器运动学正解方程

机器人运动学正解方程只包含有主动关节参数,而上面p(θ)包含了被动关节参数θ3、θ5。为消去主运动链运动学正解方程中的被动关节参数,将主运动链关节与主动关节映射关系式(15)、式(16)代入到p(θ)中,得到消去了被动关节参数θ3、θ5的pe(θ)。获得了混联采摘机器人机械臂运动学正解方程(18)。对p(θ)求关于时间的一阶导后整理即可得到机械臂速度正解方程,求二阶导整理可得到机械臂加速度正解方程。

式中pe(θ)=[pe1pe2pe3]T为只包含有主动关节参数的机器人末端执行器位置矢量。

4 运动学试验与分析

为验证本文所提出的算法及基于该算法所构建的机器人运动学正解方程的正确性,利用采摘机器人实体样机所搭建的运动学试验平台进行了运动学试验[20-21]。图4为运动学试验平台,该平台左侧为三维坐标测量仪,右侧为采摘机器人。采摘机器人以腰部旋转基座的中心轴线为基础坐标系S的Z轴,以机器人腰部旋转基座的底面为XOY平面。测量仪基础坐标系S′在采摘机器人基础坐标系S中的位置坐标为(1 500,0,0),其各坐标轴方向与S系一致。试验过程中,通过三维坐标测量仪直接测得采摘机械臂末端执行器上的标记点相对测量仪基础坐标系S′的坐标,然后通过简单换算求得末端执行器标记点在机器人基础坐标系中的位置坐标。

图4 运动学试验平台Fig.4 Test platform of kinematics

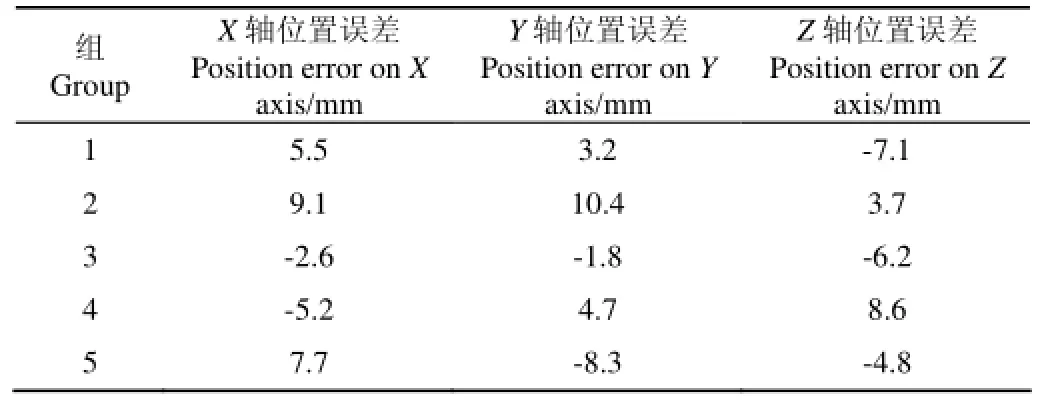

设定ω1=-5t,ω6=10t,ω7=-10t,ω8=-10t,νx=15t,νz=20t,其中ωi为第i个关节的角速度,rad/s;νx为水平滑块速度,mm/s;νz为竖直滑块移动速度,mm/s;t为时间变量,s。选取1、2、3、4、5 s时的5组关节变量值,并将这5组数值和表1中的机械臂结构参数代入到机械臂运动学正解方程(22)中,利用Matlab软件编写程序计算得出机械臂末端执行器的理论位置坐标值,然后将5组关节变量值输入至机械臂控制软件中,控制机械臂各个关节运动,使机械臂末端执行器达到各组关节变量所对应的最终位置,通过三维坐标仪测量获得机械臂末端执行器的实际位置坐标值。

表1 机械臂结构参数Table 1 Structure parameters of manipulator

根据试验结果整理可以得到表2所示的机器人末端执行器在X、Y、Z轴上的位置误差。由表2可知,末端执行器在X、Y、Z轴上的最大绝对位置误差为10.4 mm,可以通过提高机器人几何参数和关节伺服定位的精度来降低该误差。本文所提出的油茶果混联采摘机器人是以油茶果树干作为目标夹持对象,其10.4 mm的末端执行器最大绝对位置误差远小于200 mm的最大开度,满足该机器人末端执行器夹持树干的作业要求,证明了本文所提出的基于旋量理论的混联机器人运动学分析方法的可行性和正确性。

表2 末端执行器位置误差Table 2 Position error of end effector

5 讨论

本文针对利用D-H参数法在建立混联采摘机器人正运动学方程时过于复杂的问题,提出了一种基于旋量理论构建混联机器人运动学正解方程的一般性方法。但机器人实际采摘过程中,往往是先由视觉系统对目标树干进行定位检测后,利用该目标树干位姿信息推导期望的机器人末端执行器位姿,再反向求解对应的各个关节转角或位移,这种通过末端位姿反向求解各关节的过程称为逆运动学分析。为发挥旋量理论在进行机器人运动学分析的优势以及为机器人系统的运动规划等问题的研究提供基础,后续拟基于旋量理论对该混联采摘机器人进行逆运动学分析。

本文中所进行的试验是在实验室无枝叶、果实遮挡的理想环境中完成的。实际的采摘过程中,末端执行器为避让枝叶、果实,顺利夹取树干,不仅要满足位置要求,还需满足姿态要求。试验得到的机器人末端执行器的位置绝对误差最大为10.4 mm,虽然满足机器人末端执行器对于夹取树干的要求,但是误差绝对值较大,会造成对机器人其他系统(如视觉识别系统)提出较高的精度要求。因此为提高末端执行器位姿精度,降低对机器人其他系统的精度要求,项目组后续拟开展该机器人样机位姿误差分析以及机器人位姿误差补偿等研究工作。

6 结论

1)本文中所提出的油茶果混联采摘机器人采用平行四边形构型作为手臂结构,不仅可增加整个手臂的刚度,而且可以通过较小的驱动行程获得末端执行器较大的工作行程,从而满足了振动采摘作业对机器人结构强度以及末端执行器较大工作空间的性能要求。

2)本文提出了基于旋量理论构建混联机器人运动学正解方程的方法,该方法首先对混联机器人运动链进行分解,由此将混联机器人正运动学问题转化成单开链机器人以及单开链中被动关节与机器人主动关节映射关系的运动学子问题,然后利用指数积公式和结构方程等数学工具求解上述子问题,最后综合各子问题结果就获得了混联机器人的运动学正解方程。

3)本文对混联采摘机器人进行了结构分析,利用所提出的运动学分析方法,建立了该机器人机械臂运动学正解方程。利用该方程和机器人运动学试验平台分析得到末端工具坐标系位置理论值和实际值之间最大绝对误差为10.4 mm,远小于末端执行器200 mm的开度,满足末端执行器的夹持要求。由此验证了本文所提出方法对构建混联采摘机器人运动学正解方程的可行性及正确性。

[1] Santolaria J, Juan-José A, José-Antonio Y, et al. Kinematic parameter estimation technique for calibration and repeatability improvement of articulated arm coordinate measuring machines[J]. Precision Engineering, 2008, 32(4): 251-268.

[2] 张志强. 混联码垛机器人运动学分析及仿真[J]. 机械设计,2010,27(11):47-51. Zhang Zhiqiang. Kinematics analysis and simulation of series-parallel palletizing robot[J]. Journal of Machine Design, 2010, 27(11): 47-51. (in Chinese with English abstract)

[3] 孙祥溪. 工业码垛机器人运动学仿真[J]. 计算机仿真,2013,30(3):303-306. Sun Xiangxi. Kinematics simulation of industrial palletizing robot[J]. Computer Simulation, 2013, 30(3): 303-306. (in Chinese with English abstract)

[4] 张翔. 基于D-H法油茶果采摘机器人正运动学分析[J].农机化研究,2014,4(4):25-28. Zhang Xiang. Forward kinematics analysis of the camellia oleifera picked robot based on the D-H method[J]. Journal of Agricultural Mechanization Research, 2014, 4(4): 25-28. (in Chinese with English abstract)

[5] 张金玲. 新型可控码垛机器人机构运动学与动力学研究[D].南宁:广西大学,2013. Zhang Jinling. Research on Kinematic and Dynamic of a Novel Palletizing Robot with Controllable Mechanism[D]. Nanning: Guangxi University, 2013. (in Chinese with English abstract)

[6] 刘扬. 混联码垛机器人运动学分析与仿真[J]. 机械与电子,2010,3:57-60. Liu Yang. Kinematics analysis and simulation of the hybrid stacking robot[J]. Machinery & Electronics, 2010, 3: 57-60. (in Chinese with English abstract)

[7] 理查德·摩雷,李泽湘,夏恩卡·萨思特里.机器人操作的数学导论[M]. 徐卫良,钱瑞明,译. 北京:机械工业出版社,1998:11-80.

[8] 卢宏琴. 基于旋量理论的机器人运动学和动力学研究及其应用[D]. 南京:南京航空航天大学,2007. Lu Hongqin. Kinematics and Dynamics Research of Robot Manipulators and Its Application Based on Screw Theory[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2007. (in Chinese with English abstract)

[9] 王小荣. 仿人机器人基于旋量理论的运动学分析方法[J].兰州交通大学学报,2010,29(1):73-75. Wang Xiaorong. Screw theory based method of kinematic analysis on humanoid[J]. Journal of Lanzhou Jiaotong University, 2010, 29(1): 73-75. (in Chinese with English abstract)

[10] 田海波. 串联机器人机械臂工作空间与结构参数研究[J].农业机械学报,2013,44(4):196-201. Tian Haibo. Workspace and structural parameters analysis for manipulator of serial robot[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(4): 196-201. (in Chinese with English abstract)

[11] 朱大昌. 基于螺旋理论的3-RPS型并联机器人运动学分析[J].机械设计与制造,2011,7:149-150. Zhu Dachang. Kinematic analysis of 3-RPS type parallel robot based on screw theory[J]. Machinery Design & Manufacture, 2011, 7: 149-150. (in Chinese with English abstract)

[12] 宫金良,黄风安,张彦斐. 基于指数积的Delta机器人运动学正解建模[J]. 北京理工大学学报,2013,33(6):581-585. Gong Jinliang, Huang Feng’an, Zhang Yanfei. Direct kinematic analysis of delta robot based on exponential product[J]. Transactions of Beijing Institute of Technology, 2013, 33(6): 581-585. (in Chinese with English abstract)

[13] 张云娇. 基于旋量理论的3-US并联机构运动学[J]. 机械设计与研究,2014,30(2):8-11. Zhang Yunjiao. Kinematic analysis of a 3-US parallel mechanism using screw theory[J]. Machine Design and Research, 2014, 30(2): 8-11. (in Chinese with English abstract)

[14] Jaime G. An application of screw theory to the kinematic analysis of a delta-type robot[J]. Journal of Mechanical Science and Technology, 2014, 28(9): 3785-3792.

[15] Kong X W, Lin C M. Type synthesis of 3-dof translational parallel manipulators based on screw theory[J]. Journal of Mechanical Design, 2004, 126(1): 83-92.

[16] 陈伟海. 基于螺旋理论模块化机器人运动学分析与仿真[J].北京航空航天大学学报,2005,31(7):814-818. Chen Weihai. Kinematic analysis and simulation for modular manipulators based on screw theory[J]. Journal of Beijing University of Aeronautics and Astronautics, 2005, 31(7): 814-818. (in Chinese with English abstract)

[17] 庄未. 基于螺旋理论的冗余液压驱动四足机器人运动学分析[J]. 机械设计,2011,28(11):15-21. Zhuang Wei. Kinematic analysis of redundant hydraulic actuated quadruped robot based on screw theory[J]. Journal of Machine Design, 2011, 28(11): 15-21. (in Chinese with English abstract)

[18] 张付祥. 闭链级联式机器人基于旋量理论的运动学分析方法[J]. 机械工程学报,2006,42(4):112-117. Zhang Fuxiang. Screw theory based method of kinematic analysis on tandem robots of closed chains[J]. Chinese Journal of Mechanical Engineering, 2006, 42(4): 112-117. (in Chinese with English abstract)

[19] 黄真. 并联机器人机构学理论及控制[M]. 机械工业出版社,1997.

[20] 权龙哲. 三臂多功能棚室农业机器人的运动学分析及试验[J].农业工程学报,2015,31(13):32-38. Quan Longzhe. Kinematics analysis and experiment of multifunctional agricultural robot in greenhouse with three arms[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(13): 32-38. (in Chinese with English abstract)

[21] 肖名涛. 双平行多杆栽植机构运动学分析与试验[J]. 农业工程学报,2014,30(17):25-33. Xiao Mingtao. Kinematic analysis and experiment of dual parallelogram multi-pole planting mechanism[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(17): 25-33. (in Chinese with English abstract)

Forward kinematics analysis and experiment of hybrid harvesting robot based on screw theory

Yang Hanjiang, Li Lijun※, Gao Zicheng

(School of Mechanical and Electrical Engineer, Central South University of Forestry and Technology, Changsha 410000, China)

In this paper, the research progress of the camellia oleifera fruit harvesting equipment was introduced. This paper simplified the structure of the 2P4R hybrid camellia oleifera fruit harvesting robot, which included waist part, arm part and wrist part. The manipulator could accomplish 6 kinds of movements including waist revolution, translational motion of vertical slider and horizontal slider, and 3 kinds of revolute motions of the wrist part. In arm part, the fore-arm is linked with back-arm by 2 components; one is link-bar below and the other is lower-arm above. Fore-arm is paralleled with back-arm and link-bar is paralleled with lower-arm. It means these 4 components form a parallel quadrilateral mechanism, which not only increases the stiffness of the arm part, but also can obtain larger end effector working space through a smaller drive stroke, and thus, the harvesting robot meets the requirements of large end effector working space when it clamps the camellia oleifera trunk. Robot can adjust the posture and position of the end effector by controlling the rotation of waist part and wrist part and the translation of arm part respectively. It makes the wrist part decrease by 2 degrees of freedom, lightens the burden of the arm, and also reduces the adverse effect of high-frequency vibration when the robot harvests camellia oleifera fruit. The screw theory and a kind of kinematics analysis method for hybrid robot were introduced. With the proposed method, firstly, the open chain from the waist part to the end effector of the manipulator was defined, which contained the vertical slider as major chain, and the kinematic analysis problem of hybrid robot was turned to the sub-problems of the kinematic analysis of an open major chain and a single closed chain; secondly, the kinematics equation of the closed chain and major chain was established, and then the conversion formula between the driving joint variable in closed chain and the passive joint variable in major chain was obtained by figuring out the equation of the closed chain; thirdly, the position of the end effector was got from the kinematics analysis of the closed chain by using the Lie group, Lie algebra, screw theory and product-of-exponential formula; and finally the positive kinematics equation for the position of the end effector was obtained from the synthesized results of the kinematic analysis of the major chain and closed chain. The first-order and second-order derivative of the position equation were the velocity equation and acceleration equation of the manipulator respectively. In order to verify the feasibility of the proposed method and the correctness of the kinematics equation, select a group of joint variable values, and then figure out the theoretical position coordinate of the end effector by putting the values into the kinematical equation in Matlab. A test platform for kinematics experiment was built, which consists of a three-dimensional position measuring instrument and a camellia oleifera fruit hybrid harvesting robot. The three-dimensional position measuring instrument was used to measure the actual position coordinates of the end effector directly, which was driven by the selected values. From the comparison between the theoretical and actual results, it was found that the maximum position error between kinematical equation resolution and actual position coordinate of the end effector was 10.4 mm, which was significantly smaller than 200 mm, the open size of the end effector. From the above experiment results, the correctness of the kinematics equation of the manipulator based on the proposed method was verified. Therefore, the application of the proposed method based on screw theory in kinematics analysis is beneficial for establishing the control method and trajectory planning.

robots; kinematics; models; screw theory; manipulator; hybrid robot

10.11975/j.issn.1002-6819.2016.09.008

TP24

A

1002-6819(2016)-09-0053-07

阳涵疆,李立君,高自成. 基于旋量理论的混联采摘机器人正运动学分析与试验[J]. 农业工程学报,2016,32(9):53-59.

10.11975/j.issn.1002-6819.2016.09.008 http://www.tcsae.org

Yang Hanjiang, Li Lijun, Gao Zicheng. Forward kinematics analysis and experiment of hybrid harvesting robot based on screw theory[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(9): 53-59. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2016.09.008 http://www.tcsae.org

2015-10-08

2016-02-26

国家林业公益性项目(201104090);湖南省高校科技创新团队支持计划(2014207)

阳涵疆,男,湖南益阳人,主要从事机器人运动控制研究。长沙中南林业科技大学机电工程学院,410000。Email:yanghanjiang@hotmail.com※通信作者:李立君,女,湖南宁乡人,教授,博士,主要从事现代林业装备研究。长沙 中南林业科技大学机电工程学院,410000。

Email:junlili1122@163.com