基于直径参数的连续油管低周疲劳寿命研究*

2016-12-16唐国平段庆全鲜林云李博锋

唐国平,段庆全,余 晗,鲜林云,李博锋

(1.中国石油大学(北京)机械与储运工程学院,北京 102249;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

基于直径参数的连续油管低周疲劳寿命研究*

唐国平1,段庆全1,余 晗2,3,鲜林云2,3,李博锋2,3

(1.中国石油大学(北京)机械与储运工程学院,北京 102249;2.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

为了明确连续油管在弯曲和内压条件下的低周疲劳寿命与直径参数的关系,使用连续油管全尺寸疲劳试验机,在34.47MPa内压、弯模半径2 286mm下对国产高强度CT90连续油管进行了疲劳寿命试验。试验结果表明,高强度大直径国产CT90连续油管失效时管径胀大率可达15.2%;研究了连续油管失效位置分布规律,揭示了连续油管直径随循环次数增加的胀大规律,并建立了一个基于直径参数的疲劳寿命预测模型,可以较好地计算连续油管工作寿命,为预判连续油管的疲劳损伤程度及断裂失效位置提供理论指导。

连续油管;直径;疲劳;全尺寸疲劳试验

连续油管(coiled tubing,CT)因其灵活快捷、安全可靠、作业高效等优点[1-2],已被广泛应用于钻井、完井、测井、修井作业以及增产作业等领域,在油气勘探与开发中有着其他技术不可及的优势,是一项有着巨大潜力和光明前景的实用性新技术[3-5]。在某些特殊领域作业中,连续油管的使用已接近其性能极限[6]。如在深井、超深井和大位移水平井等,较低强度连续油管(如CT70、CT80)已无法完全满足其作业要求[7-8]。因此,采用高强度连续油管(如CT90)是提高连续油管技术应用安全可靠性的有效途径。本研究针对宝鸡石油钢管有限责任公司研制开发的高强度大直径CT90连续油管,分析其管径胀大极限对连续油管使用寿命的影响。

目前,国内外关于连续油管直径极限模型的研究较少,Tipton基于多次试验指出,在内压与弯曲的作用下,连续油管管径胀大的测量值近似线性增长[9-10]。钟守炎等基于弹塑性理论推导出连续油管三向应力的数学表达式,通过试验数据再结合Table Curve 3D软件建立了连续油管直径增长的预测模型[11-12]。李晓秋等结合仿真软件与室内试验,建立了连续油管最大直径增长与循环次数的指数模型,但属于小直径连续油管[13]。笔者基于连续油管疲劳试验机,模拟连续油管在鹅颈或导向拱处所受循环弯曲和内压的作用,在经历弯曲、矫直循环过程中测量不同循环次数下连续油管的管径。因此,在现有条件下采用国内第一台连续油管疲劳试验机,在内压为34.47MPa、行程为300mm纯弯曲循环疲劳作用下,测出管径随循环次数变化的规律,拟合得到管径胀大与循环次数的变化关系式,进而确定管径胀大极限的数学模型,为准确预判管体失效位置及更好地预测高强度连续油管工作寿命提供一定的指导。

1 试验材料与装置

1.1 试验材料

试验所用管材为国产高强度CT90连续油管,其全尺寸试样规格为Φ60.3mm×5.2mm,长度为1 524mm,并通过拉伸试验测定试样的力学性能。拉伸试验采用ZIWCK 1200拉伸试验机,按照国标GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》进行整管试验,得出国产CT90连续油管的屈服强度为645MPa,抗拉强度为745MPa,伸长率为25.4%,屈强比为0.87,均优于API RP 5C7[14]标准要求。其断面收缩率达57.9%,表明国产高强度CT90连续油管具有良好的强塑性。

1.2 试验装置

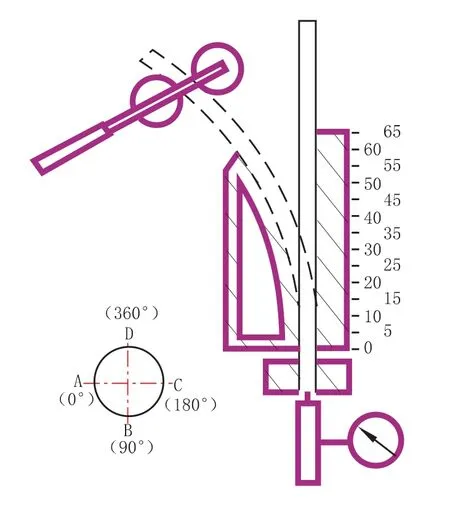

疲劳试验采用PLW-100弯曲疲劳试验机,主要针对连续油管在弯曲处产生大应变低周疲劳循环过程,模拟连续油管在给定弯曲半径下受弯曲和内压共同作用时的循环次数。图1为该疲劳试验机的主体部分,主要由液压杆、V形辊轮、挠曲模板、矫直模板、固定杆及增压缸6部分组成。弯曲疲劳试验机的主要参数见表1。

图1 连续油管弯曲疲劳模拟试验机实物照片

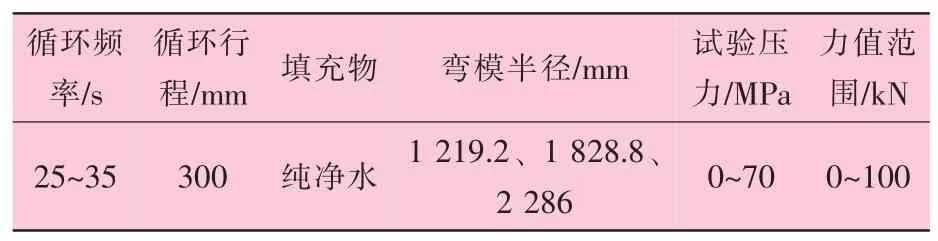

表1 连续油管弯曲疲劳试验机主要技术参数

2 方案设计

试验所选弯曲疲劳试验机的具体参数为:弯模半径2 286mm,矫直模板长65cm,试验压力34.47MPa,行程300mm,循环一周时间35 s。将连续油管下端用螺栓固定在固定杆上,下端加装密封圈并连接好进水管,样管上端不应超出试验机顶部。完全排除管内空气后,紧固密封样管上端,打开增压缸把压力升至试验值。调节传感器位置后,试样在V形辊轮和液压杆的牵引下,绕恒定曲率半径的挠曲模板弯曲,而后被矫直模板矫直,总行程600mm。连续油管弯曲疲劳试样管径测量示意如图2所示。每循环10个周期后泄压,并按照图2测量点依次测量管径。

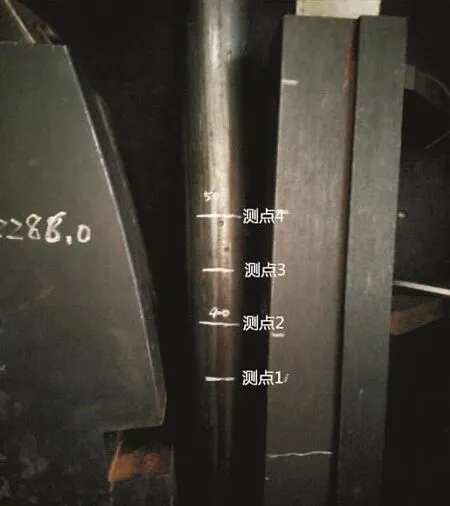

试验中布置测点时,以弯模底部为原点,每间隔5cm设置一个测点,共14个,并以逆时针方向标注A、B、C、D 4个方位点,其中AC平面为弯面(管体受拉伸或压缩作用);BD平面为中面(管体类似于中性面)。依据疲劳试验机的工作原理,检测区域范围为距弯模底部35~50cm,在该检测区域每间隔5cm设置1个测量点,如图3所示。图中测量点依次记为测点1、测点2、测点3及测点4,每个测点每次测量重复3次,取平均值记录,直至管内压力卸载、管体断裂。由于在内压和弯曲循环载荷作用下,连续油管中面管径比弯面管径增长要大[13],因此,笔者只研究中面直径变化值随循环次数变化的规律。

图2 连续油管弯曲疲劳试样管径测量示意图

图3 直径涨大测量区域

3 结果与分析

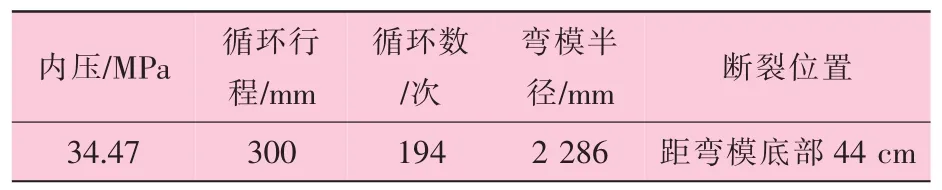

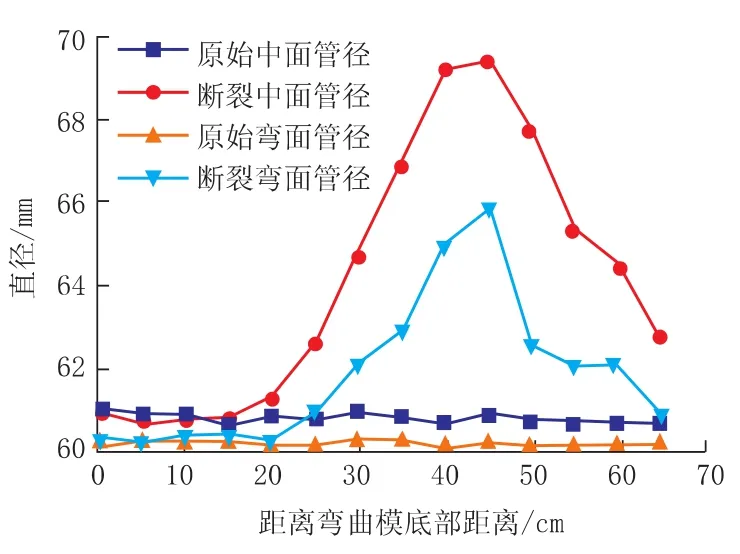

由上述试验可知,疲劳裂口距离挠曲模板底部距离44cm,断裂处中面管径、弯面管径分别为69.36mm和65.80mm,管径胀大率分别为15.0%和9.1%。其断裂位置在所设定的检测区域内且与位于45cm处测量点的位置基本吻合。试验结果见表2。

表2 CT90连续油管弯曲疲劳试验结果

3.1 管体胀大极限位置分布规律分析

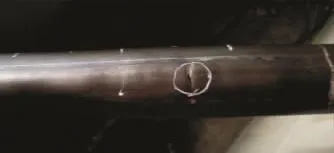

连续油管在压力和弯曲循环作用下,管体出现表面波纹,如图4所示。试样弯面(AC面)的断裂处两端约2倍直径范围内的管体表面产生了明显波纹。在试验前期,管体几乎没有出现波纹,随着循环的进行,特别到管子疲劳寿命的晚期,波纹会有代表性地出现,此时出现波纹的位置是管体失效的危险区域。

图4 管体疲劳失效位置

在弯曲期间并有内压的情况下,连续油管管径胀大的现象十分显著,原始与断裂后各点管径如图5所示。从图5可以看出,检测区域的管径出现明显的胀大现象,且在测点3的中面管径胀大率最大,高达15.2%。由此可见,此区域是连续油管易引起机械损伤的危险区域,也是易发生疲劳断裂的敏感区域。

图5 管体原始与断裂后各点管径

试验表明,在34.47MPa压力下,连续油管管体胀大极限位置处的中面管径胀大,弯面出现表面波纹。因此,在实际工作中推荐对连续油管进行有规律的检查,一旦发现管径胀大到原标准直径的6%[11-14]或发现波纹应将其移除。

3.2 直径涨大与循环次数变化规律分析

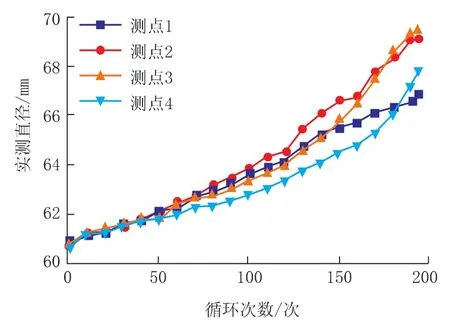

图6是试样在检测区域4个测量点处管径随循环次数变化的规律分布图。从图6可以看出,随着循环次数的增加,检测区域的管径均有明显的膨胀,在160次之前管径几乎为线性增长,在最后几次循环时管径急剧增大,管体瞬间被破坏。

图6 在4个测量点处管径随循环次数变化的规律

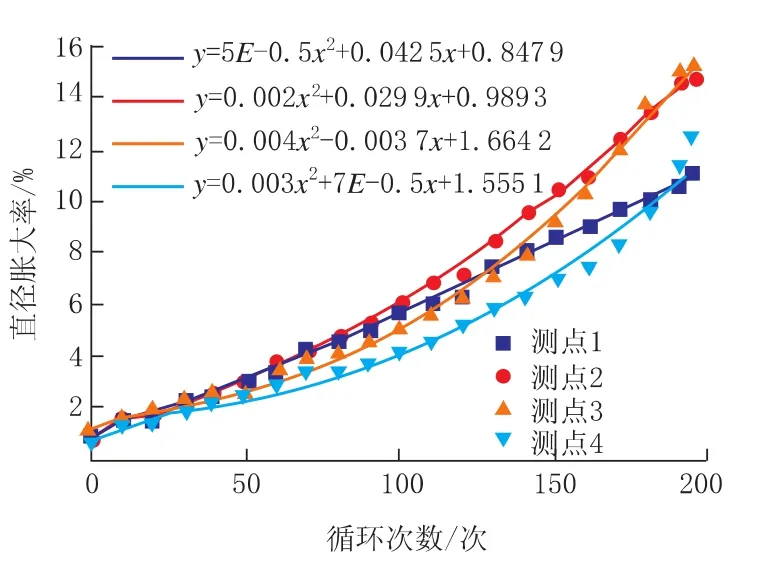

从图6可知,检测区域4个测量点的管径均随循环次数的增加而胀大;测点3、测点4的胀大率高于测点1和测点2。不同循环次数下直径涨大规律拟合曲线如图7所示。 从图7可以看出,连续油管直径极限与循环次数呈抛物线分布。

图7 不同循环次数下直径胀大规律拟合关系图

由管径胀大模型可以得出管压为34.47MPa、外径为60.3mm的CT90连续油管管径胀大率与疲劳寿命的量化关系,以便在工程中通过实测管径来预测连续油管的疲劳寿命,为连续油管作业现场能够量化疲劳失效预测提供了理论依据。

4 结 论

(1)实测高强度大直径国产CT90连续油管管径胀大率为15.2%,较好的强塑性增加了该连续油管的应用。

(2)管径胀大趋势可以用来预判连续油管疲劳断裂的失效位置,建立的管径胀大模型可以更好地为预测连续油管的工作寿命提供理论支持。

(3)连续油管井下作业条件恶劣,根据管径胀大规律为工程现场对连续油管判废提供参考。

[1]尹方雷,崔凯,张德旺,等.连续管技术应用现状及展望[J].内蒙古石油化工,2013(18):95-97.

[2]贺会群,王金宏,常敏,等.全球连续管装置的分布与增长[J].石油机械,2011,39(4):77-79.

[3]周建平,郭建春,张福祥,等.塔里木油田连续油管压井探索与实践[J].石油钻采工艺,2015(6):81-82,85.

[4]贺会群.连续油管技术与装备发展综述[J].石油机械,2006(1):1-6,83.

[5]车洪昌,冀成楼,刘琦,等.连续油管氮气举升工艺在鲁迈拉油田的应用[J].石油钻采工艺,2014(2):78-81.

[6]NEWMAN K R,NEWBURN D A.Coiled-tubing-life modeling[C]∥SPE 22820.Texas,USA:Society of Petroleum Engineers,1991:13-19.

[7]BADRAK R P.High strength coiled tubing[C]∥SPE 46052.Texas,USA:Society of Petroleum Engineers,1998:209-214.

[8]周建平,郭建春,张福祥,等.塔里木油田连续油管压井探索与实践[J].石油钻采工艺,2015(6):81-82,85.

[9]TIPTON S M,NEWBURN D A.Plasticity and fatigue damage modeling of severely loaded tubing[C]∥Advances in Fatigue Lifetime Predictive Techniques,STP 1122.Tulsa,Oklahoma:American Soc.for Testing and Materials,1992:369-382.

[10]TIPTON S M,BEHENNA F R.An investigation of the effects of the physical properties of coiled tubing on fatigue modeling[C]∥SPE89571.Texas,USA:Societyofpetroleum Engineers,2004:1-7.

[11]钟守炎,刘明尧,YANG Y S.连续油管在内压作用下直径增长模型的建立[J].石油机械,1999,27(2):34-37.

[12]钟守炎.用TableCurve3D软件预测连续油管的直径增长[J].石油机械,1999,27(10):21-23.

[13]李晓秋,樊建春,范磊,等.大位移塑性变形下连续油管直径增长规律研究[J].中国安全生产科学技术,2013,9(5):25-28.

[14]API RP 5C7,油气井用连续管推荐做法[S].

Study of the Low-cycle Fatigue Life of the Coiled Tubing Based on Diameter Parameter

TANG Guoping1,DUAN Qingquan1,YU Han2,3,XIAN Linyun2,3,Li Bofeng2,3

(1.College of Mechanical and Transportation Engineering,China University of Petroleum(Beijing),Beijing 102249,China;2.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;3.Steel Pipe Research Institute,Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

In order to identify the relationship of coiled tubing(CT) low-cycle fatigue life and diameter parameter under bending and internal pressure loads.In this paper,based on the full-scale fatigue testing machine,under internal pressure of 34.47MPa and radius of the stamper with 2 286mm on domestic high strength CT90 fatigue life test was carried out.The results showed that the large diameter high strength domestic CT90 expands when diameter CT failure rate is 15.2%.In this paper,it analyzed CT failure location distribution and find out the diameter CT the number of cycles increased and swell of the rules.A reasonable fatigue life prediction model was established based on diameter parameter,can better calculate CT fatigue life,and pre-judgment of the CT fatigue damage and fracture failure location to provide theoretical guidance.

coiled tubing;diameter;fatigue;full-scale fatigue experiment

TG113.255

A

10.19291/j.cnki.1001-3938.2016.08.002

国家重大科技专项项目“36—煤层气钻井工程技术及装备研制(二期)”(项目号2011ZX05036)。

唐国平(1992—),男,在读硕士,主要从事油气生产装备失效分析与完整性管理等研究工作。

2016-03-30

李红丽