钛钢复合板焊接有限元模拟研究进展

2016-12-16郭润元

汪 强,郭润元,曾 良,程 逞,杨 军

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;3.西安理工大学 自动化与信息工程学院,西安710048;4.宝鸡石油钢管有限责任公司 输送管公司,陕西 宝鸡721008)

钛钢复合板焊接有限元模拟研究进展

汪 强1,2,郭润元3,曾 良4,程 逞1,2,杨 军1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;3.西安理工大学 自动化与信息工程学院,西安710048;4.宝鸡石油钢管有限责任公司 输送管公司,陕西 宝鸡721008)

为了深入分析钛钢复合板不同焊接方式下焊接过程的残余应力变化,以有限元数值模拟在钛钢复合板焊接方面的研究现状为基础,结合目前钛钢复合板焊接中的常用方法及工艺特点,分析了钛钢复合板焊接过程有限元模拟的研究进展和发展趋势,分析认为,后期钛钢复合板焊接有限元模拟研究应考虑将实际熔焊工艺中的组合焊纳入研究范畴,并开展不同组合坡口下的多层多道焊接过程模拟,从而得到更为合理的焊接参数。

钛钢复合板;焊接;有限元模拟;熔焊

随着油气开采难度的不断加大,油田对管材的特殊性能要求也越来越苛刻,尤其对管材的耐蚀性和力学性能提出了较高的要求。为此,钛钢复合材料以其具有高耐蚀性和高强度的特点,而备受石油、电力等行业的高度关注[1]。钛和钢的结晶性能和热物理性能差异很大。焊接时,钛复层与钢基层结合部位极易形成脆性相,且焊后接头处常因残余应力形成微裂纹而失效。为了深入分析钛钢复合板不同焊接方式下焊接过程的残余应力变化,国内外已有许多学者通过试验进行了大量的研究,但试验周期长、耗时耗力,难以直观地研究焊接过程的温度场、残余应力和变形之间的规律,且不利于分析复杂结构件的焊接过程[2]。随着计算机技术的发展、焊接理论更新、钛和钢性能参数的不断完善,通过数值模拟的方式分析钛钢复合板的焊接过程已逐渐成为焊接研究的焦点。

1 钛钢复合板主要焊接工艺

钛钢复合板是以碳钢为基层,工业纯钛或钛合金为复层的双金属复合板。复合板主要通过爆炸焊或轧制等方法制成,而在制成工业产品的过程中常采用焊接的方式连接。

钛钢复合板焊接主要有钎焊、熔焊、爆炸焊、扩散焊等方法[3]。其中,钎焊焊接接头的强度较低,难以满足实际使用要求;爆炸焊主要用于钛钢复合板的制备,暂时无法用于复合板材对接;扩散焊虽具有焊后显微组织和性能与母材接近或相同,焊缝中几乎不存在各种熔焊缺陷,不存在具有过热组织的热影响区,且焊接重要工艺参数(温度、压力、时间、表面状态、气氛)易于控制等优点,但其实际应用受到焊件结构的制约,难以大范围运用。而熔焊依靠其适应性强和工艺灵活度高等特点成为钛钢复合板对接的主要方式。

钛钢复合板熔焊连接主要有盖板搭接连接和直接熔焊连接两种。

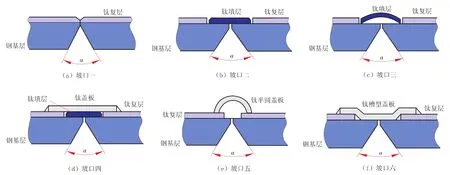

盖板搭接连接是当基层钢板焊完后,在焊缝上方加盖盖板,完成钛盖板与钛复层的焊接。盖板搭接连接时,钢基层使用V形或U形坡口,钛复层根据盖板的形状和厚度采用不同的坡口形式,如图1所示。

图1 钛钢复合板盖板搭接连接坡口形式

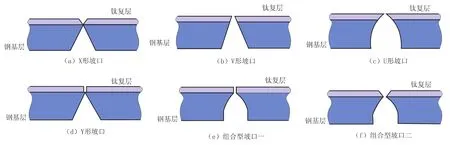

直接熔焊连接是指焊接接头全采用熔焊方式形成,钢基层与钛复层之间通常用金属过渡。过渡金属可以采用一种或多种,但必须保证与钛、钢都具有良好的焊接性。直接熔焊连接的坡口的形貌不仅影响熔融金属的流动和温度梯度分布,还对焊接残余应力和变形有较大的影响。因此,熔焊坡口形貌也是钛钢直接熔焊连接的研究重点。目前使用较多的坡口为X形、V形、U形、Y形及组合形。如图2所示。

目前形成的比较成熟的钛钢直接熔焊连接工艺主要是:①钢基层—过渡层—钛复层的焊接顺序,钢基层采用CO2气体保护焊或手工电弧焊,中间过渡层和钛基层均采用氩弧焊焊接,焊后用氩气保护冷却至一定温度。②钛复层—过渡层—钢基层的焊接顺序,复层采用氩弧焊焊接,基层采用半自动熔化极氩弧焊打底,CO2气体保护半自动焊多层多遍进行填充及盖面。

图2 钛钢复合板熔焊连接坡口形式

2 钛钢复合板焊接的有限元模拟研究现状

通过试验研究,钛钢复合板焊接接头性能虽然取得了一定的成果,但仍然很难满足钛钢复合板大范围的实际应用。然而,钛钢复合板焊接工艺和结构的复杂多变致使仅通过试验的方式难以全面分析焊接中的温度场和应力应变分布。为此,近年来焊接工作者针对钛、钢以及钛钢复合板的焊接过程进行了大量的数值模拟研究。

钛钢复合板焊接有限元模拟的发展先后经历了3个阶段:①钢-钢焊接模拟和钛-钛焊接模拟;②钛/钢复合板的爆炸焊制备过程的模拟;③钛钢复合板对接焊过程模拟。

2.1 钛-钛焊接过程模拟

CHO等[4]人依据焊接试验参数模拟计算了TC4钛合金焊接过程中的温度场及应力分布,获得的结果与试验一致。TENG等[5]基于有限元计算软件ANSYS对钛合金平板单道焊接过程中的残余应力进行了预测计算,并分析了模型几何尺寸、焊接速度和其他外部条件等参数变化时的焊接温度和应力结果。

于澜[6]利用ANSYS软件,分别模拟计算了TIG焊接TA15钛合金平板、T型接头及某型飞机钛合金壁板过程的温度和应力应变分布。在此基础上,研究分析了焊接顺序变化时焊接构件的焊后残余应力分布特点和形变状态,为钛合金试验焊接工艺的优化提供了理论依据。

彭善德[7]采用ANSYS软件对TC4搭接接头的激光焊接热效应进行模拟分析。其模拟运用间接法,先进行了一个非线性瞬态热传导过程分析,获得搭接焊接头的温度场分布;然后在温度场载荷作用过程中,进行了一个准稳态的热弹塑性力学分析,得到焊接残余应力和变形云图。此外,针对激光深熔焊的小孔传热特征,建立了一个用于钛合金薄板焊接的组合热源模型。通过与不同焊接工艺条件下的试验结果对比,得出模拟熔池的表面宽度、搭接面宽度和熔深结果,与试验值相比差约10%,进一步证实了热源模型的合理性。

胡美娟等[8]在ANSYS有限元分析软件基础上,建立12mm厚TC4钛合金平板电子束焊接过程的三维有限元数值计算模型。该模型充分考虑了电子束焊接时的小孔效应;材料的热、力学性能与温度的关系;及材料的相变和焊接熔池中液体的对流散热。其模拟获得的焊缝宏观形貌和焊接残余应力与试验测得的结果吻合度较好[9]。

曾庆继等[10]通过工艺试验总结出9mm厚TC4电子束焊接的最佳工艺参数,在此基础上,利用有限元计算软件ABAQUS建立了穿透性强的圆锥热源和辐射性强的双椭球热源,从而组成复合热源模型。模拟获得的焊缝形貌和表面残余应力分布结果与试验结果高度一致。另外,分析得出焊缝周围存在较高残余应力,焊件内部有危险的三维拉伸应力存在。

2.2 钛/钢复合板爆炸焊制备模拟

爆炸焊作为钛/钢复合板板材制备的主要方式广泛运用于石化电力等行业,而由于爆炸焊的特殊性,通过数值模拟研究爆炸焊接参数机理成为一种行之有效的分析手段。

王飞等[11]利用二维有限差分法对爆炸焊接中的波状界面结合过程进行了模拟研究,得出界面处的剪力流速度分布和周期性扰动是波状界面和涡街形成的主要原因。另外,定量模拟分析了波状界面的涡流参数值,其模拟结果得到了验证。

薛治国[12]针对在爆炸焊接特别是大面积爆炸焊接过程中出现的板间不复、周边打伤、界面不良和变形严重等问题进行了有限元数值模拟,提出了一种合理的爆炸焊接参数调整与优化方法。此外,在经验公式和工艺试验基础上制定爆炸焊接工艺参数,并采用有限元动力学分析软件对所确定的大面积厚复层爆炸焊接工艺参数进行调整,得出炸药厚度与复合板合格率间的关系,为大面积厚层钛钢复合板爆炸焊接工艺参数的科学制定提供理论依据。

2.3 钛钢复合板对接模拟

对接是钛钢复合板制成器件的最后一步,也是决定构件使用性能最为关键的一步。但钛钢复合板对接模拟在近十几年才开始逐渐发展起来。

段潇恢[13]采用有限元分析法模拟分析了钛合金 TA15与304不锈钢直接对焊和预置填充层钛/钢电子束焊接两种情况下的温度场与应力场,并研究了不同填充层厚度、不同偏束位置热作用下的预置填充层钛/钢电子束焊接的熔化特征,为实际焊接工艺参数的确定提供了一定的理论指导。

刘播[14]针对工作温度、工作压力和焊接残余应力,采用有限元软件模拟了5种不同钛钢复合板盖板焊接头形式下的焊接过程,并分析了工作载荷下不同接头形式的应力应变分布,得出了不同盖板形式的接头在不同工作温度下的失效载荷,为盖板焊焊接参数的制定提供了参考。

单磊[15]提出TC4钛合金和钢的激光焊接热源模型和高速移动热源解析式,模拟了其焊接过程,并验证了模拟结果,进一步证明该模型可用于激光焊接异种金属时的数值模拟。在此基础上,应用弹塑性理论模拟预测了焊接残余应力和应变情况。

3 钛钢复合板焊接有限元模拟发展趋势

目前,钛钢复合板焊接模拟研究主要集中在焊接方式、模型尺寸和焊速等宏观方面,而忽略了焊接电流、焊接顺序、焊接坡口形式和焊接层数等细节对钛钢复合板对接接头温度场及残余应力的影响。另外,现有的模拟仅仅考虑了单一焊接方式钛钢复合板的温度及应力变化,而未将不同的焊接方式综合起来,根据实际试验方案进行钛钢复合板搭接连接过程模拟分析。

此外,钛钢焊接数值分析还停留在模拟钛/钢板对接和钛钢复合板盖板搭接连接方面,很少涉及钛钢复合板直接熔焊连接,而钛钢复合板直接熔焊连接机理研究作为钛钢焊接研究的重要分支在国内外已经开展了很长时间。因此,通过有限元模拟分析钛钢复合板直接熔焊连接过程必将成为钛钢焊接方面一个新的研究热点。

4 建 议

(1)考虑实际熔焊工艺,将组合焊纳入钛钢复合板焊接模拟研究范畴。

(2)进一步建立合理的过渡金属熔焊有限元模型,并将其与现有的钛钢复合板焊接模型结合在一起,以期模拟出更加贴近焊接试验的结果。

(3)模拟钛钢复合板在多种坡口下的多层多道焊接过程,再现钛钢复合板整个焊接过程,获得焊接过程中更为合理的温度场、应力场和变形分布,从而为优化钛钢复合板焊接试验方案提供指导。

[1]窦双云,胡强年.大型钛-钢复合板容器的焊接[J].焊接技术,2008,37(1):27-29.

[2]刘敏,陈士煊,康继东,等.钛合金平板电子束焊接残余应力数值分析[J].航空动力学报,2001,16(1):63-66.

[3]秦斌,盛光敏,袁新建,等.钛-钢扩散焊的特点及焊接方法[J].焊接技术,2007,36(3):7-9.

[4]CHO J R,ROBERTS S M,REED R C.Process modeling for laser beam welding of Ti-6Al-4V[C]//International Congress on Laser Advanced Materials Processing.[s.n.]:International Society for Optics and Photonics,2003:192-196.

[5]TENG T L,CHANG P H,TSENG W C.Effect of welding sequences on residual stresses[J].Computers&Structures,2003,81(5):273-286.

[6]于澜.TA15钛合金构件 TIG焊接过程的数值模拟[D].哈尔滨:哈尔滨工业大学,2007.

[7]彭善德.钛合金激光搭接焊及数值模拟[D].武汉:华中科技大学,2006.

[8]胡美娟.12mm厚 TC4钛合金板电子束焊接温度场应力场三维有限元数值模拟[D].西安:西北工业大学,2005.

[9]胡美娟,刘金合.12mm厚钛合金平板电子束焊接的数值模拟[J].中国有色金属学报,2007,17(10):1622-1626.

[10]曾庆继,徐连勇,韩永典,等.钛合金(TC4)电子束焊接模拟[J].焊接学报,2014,11(35):109-112.

[11]王飞,顾月兵,陆飞.爆炸焊接生成波状界面的数值模拟[J].解放军理工大学学报(自然科学版),2004,5(2):63-67.

[12]薛治国.大面积钛/钢复合板爆炸焊接过程的有限元模拟与分析[D].西安:西北工业大学,2007.

[13]段潇恢.钛/钢异种金属电子束焊接温度场与应力场模拟研究[D].哈尔滨:哈尔滨工业大学,2011.

[14]刘播.TA15钛合金构件TIG焊接过程的数值模拟[D].哈尔滨:哈尔滨工业大学,2011.

[15]单磊.TC4钛合金钢复合激光焊接工艺研究[D].浙江:浙江大学,2006.

Research Progress on Finite Element Simulation of Titanium Steel Clad Plate Welding

WANG Qiang1,2,GUO Runyuan3,ZENG Liang4,CHENG Cheng1,2,YANG Jun1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;2.Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China;3.School of Computer Science and Engineering,Xi’an University of Technology,Xi’an 710048;4.Baoji Line Pipe Company of BSG Group,Baoji 721008,Shaanxi,China)

In order to deeply analyze the residual stress variation of titanium steel clad plate under different welding method in welding process,based on current research status of finite element numerical simulation in the aspect of titanium steel clad plate welding,combined with the commonly used methods and process characteristics of titanium steel clad plate welding,it analyzed the research progress and development status of finite element numerical simulation.The results indicated that the combination welding in actual welding process should be brought into finite element simulation research of titanium steel composite plate welding.Meanwhile,the simulation process of multilayer and multi-pass welding under different combination groove should be conducted to get more reasonable welding parameters.

titanium clad steel plate;welding;finite element simulation;fusion welding

TG457.19

B

10.19291/j.cnki.1001-3938.2016.08.013

国家高技术研究发展计划资助项目“双金属层状结构复合管材技术研究”(项目号2013AA031303)。

汪 强(1989—),男,硕士,主要从事焊材开发及焊接有限元分析方面工作。

2016-04-19

罗 刚