两种UNS N08825双金属复合弯管耐腐蚀性能对比分析

2016-12-16李涛,刘涛,赵波

李 涛,刘 涛,赵 波

(渤海装备研究院 输送装备分院,河北 青县 062658)

两种UNS N08825双金属复合弯管耐腐蚀性能对比分析

李 涛,刘 涛,赵 波

(渤海装备研究院 输送装备分院,河北 青县 062658)

为了研究两种UNS N08825双金属复合弯管的耐腐蚀性能,对A厂和B厂生产的金属复合板所制造的双金属复合弯管内覆层不锈钢分别取样,进行了三氯化铁点腐蚀试验、晶间腐蚀敏感度的硝酸腐蚀试验和硫酸铁-50%硫酸腐蚀试验。结果表明:不同厂家钢板所制造的双金属复合弯管内覆层不锈钢耐三氯化铁点腐蚀试验性能无差别,虽然B厂生产的金属复合板制造的复合弯管耐硝酸及硫酸铁-50%硫酸的腐蚀能力较A厂差,但均满足技术条件的要求。

焊管;双金属复合管;弯管;UNS N08825;耐蚀性能

近年来,随着管线输送介质成分的变化,一些国外管线开始使用双金属复合钢管,同时也需要双金属复合弯管及复合管件。双金属复合钢管、复合弯管及复合管件内覆的不锈钢具有良好的抗腐蚀性能,比单一使用不锈钢管节约了成本,且又满足了管线输送的需要[1-6]。

本研究采用的双金属复合弯管内覆层不锈钢材质均为N08825。用于生产双金属复合弯管的复合板分别来自国外生产的A板和国内生产的B板。对双金属复合弯管内覆层不锈钢分别进行了三氯化铁点腐蚀试验(ASTM G48方法A[7])、晶间腐蚀敏感度的硝酸腐蚀试验(ASTM A262方法C[8])、晶间腐蚀敏感度的硫酸铁—50%硫酸腐蚀试验(ASTM G28方法A[9]),以研究双金属复合弯管的抗腐蚀性能。

1 三氯化铁点腐蚀试验

1.1 试验操作

三氯化铁点腐蚀试验按照标准ASTM G48的方法A进行。反应条件温度(22±2)℃,反应时间72 h。双金属复合弯管内覆层不锈钢试样的尺寸为50mm×20mm×2mm。 评判标准 为UNS N08825双金属复合弯管技术规定(TTP-00000-ME-ETR-0002)[10],技术条件要求试样表面无点腐蚀,且试样的平均腐蚀速率不超过4 g/m2。

1.2 试样表面状态

两种双金属复合弯管内覆层不锈钢试样的编号分别为FeCl3-A01及FeCl3-B01。对反应后的两个试样在宏观及20×下进行观测,试样6个表面均未发现麻点,都符合表面无点蚀的要求。

1.3 试样的腐蚀速率

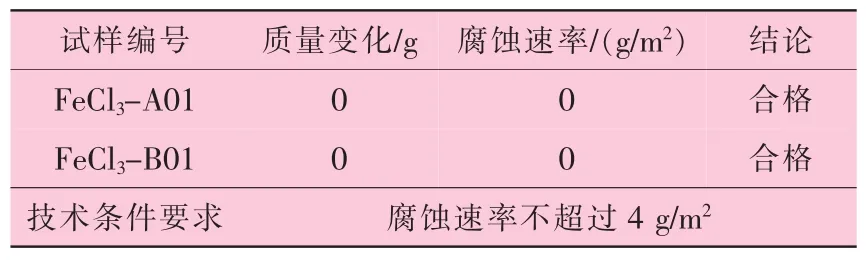

两种双金属复合弯管内覆层不锈钢试样点腐蚀试验结果见表1。从表1可知,双金属复合弯管内覆层不锈钢两个试样的腐蚀速率均为0,符合技术条件腐蚀速率不超过4 g/m2的要求。

表1 三氯化铁点腐蚀试验结果

2 硝酸腐蚀试验

2.1 试验操作

晶间腐蚀敏感度的硝酸腐蚀试验按照ASTM GA262方法C进行。反应条件为沸腾溶液,每个周期反应时间48 h,共5个周期。复合弯管内覆层不锈钢的试样尺寸为90mm×20mm×2mm。评判标准为UNS N08825双金属复合弯管技术规定(TTP-00000-ME-ETR-0002),技术条件要求试样5个周期腐蚀速率的平均值低于0.72mm/a。

2.2 试样的腐蚀速率

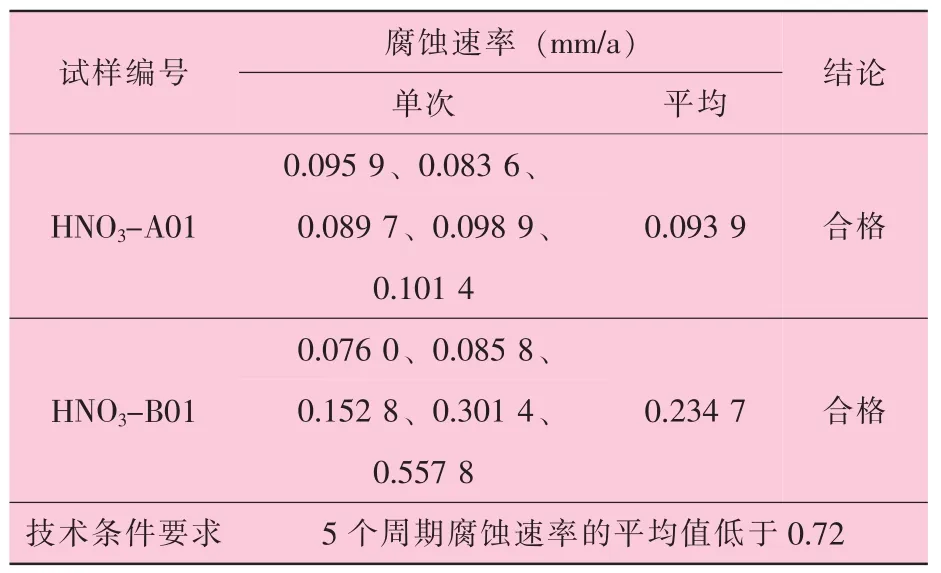

两种双金属复合弯管内覆层不锈钢试样硝酸腐蚀试验结果见表2,试样编号为HNO3-A01和HNO3-B01。从表2可知,2个试样5个周期腐蚀速率的平均值均低于0.72mm/a,试验数据均合格。HNO3-B01的年腐蚀速率高于HNO3-A01,说明HNO3-B01耐硝酸腐蚀的能力较HNO3-A01差,随着反应周期的递增,2个试样的腐蚀速率整体上呈现递增趋势。

表2 硝酸腐蚀试验结果

2.3 试验前后试样宏观及显微照片

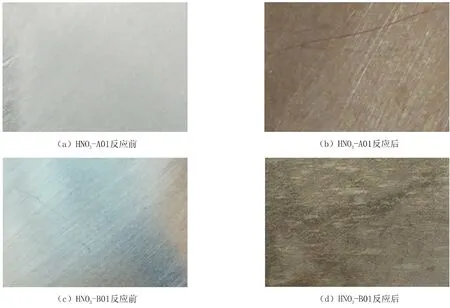

图1 硝酸腐蚀试验前后的宏观照片

HNO3-A01和HNO3-B01试样硝酸腐蚀试验前后的宏观照片如图1所示。由图1可知,2个试样反应后表面的宏观形貌有较大区别,HNO3-A01第5周期结束后,试样表面细小灰点增多,有较多的灰斑;HNO3-B01试样表面腐蚀较HNO3-A01严重。晶间腐蚀敏感度的硝酸腐蚀试验第5周期结束后,HNO3-A01和HNO3-B01试样反应前后的显微照片如图2所示。由图2可知,2个试样第5周期结束后,晶粒均被腐蚀沟包围。

图2 硝酸腐蚀试验前后的显微照片 500×

3 硫酸铁—50%硫酸腐蚀试验

晶间腐蚀敏感度的硫酸铁—50%硫酸腐蚀试验按照ASTM G28方法A进行。反应条件为沸腾溶液,反应时间120 h。复合弯管内覆层不锈钢试样尺寸为40mm×20mm×2mm,评判标准为UNS N08825双金属复合弯管技术规定(TTP-00000-ME-ETR-0002),技术条件要求UNS N08825合金母材的腐蚀速率不得超过0.5mm/a。

3.1 试验前后试样宏观及显微照片

硫酸铁—50%硫酸腐蚀试验反应前后2种试样的宏观照片如图3所示。由图3可知,腐蚀试验后2种试样表面均出现细小灰点。

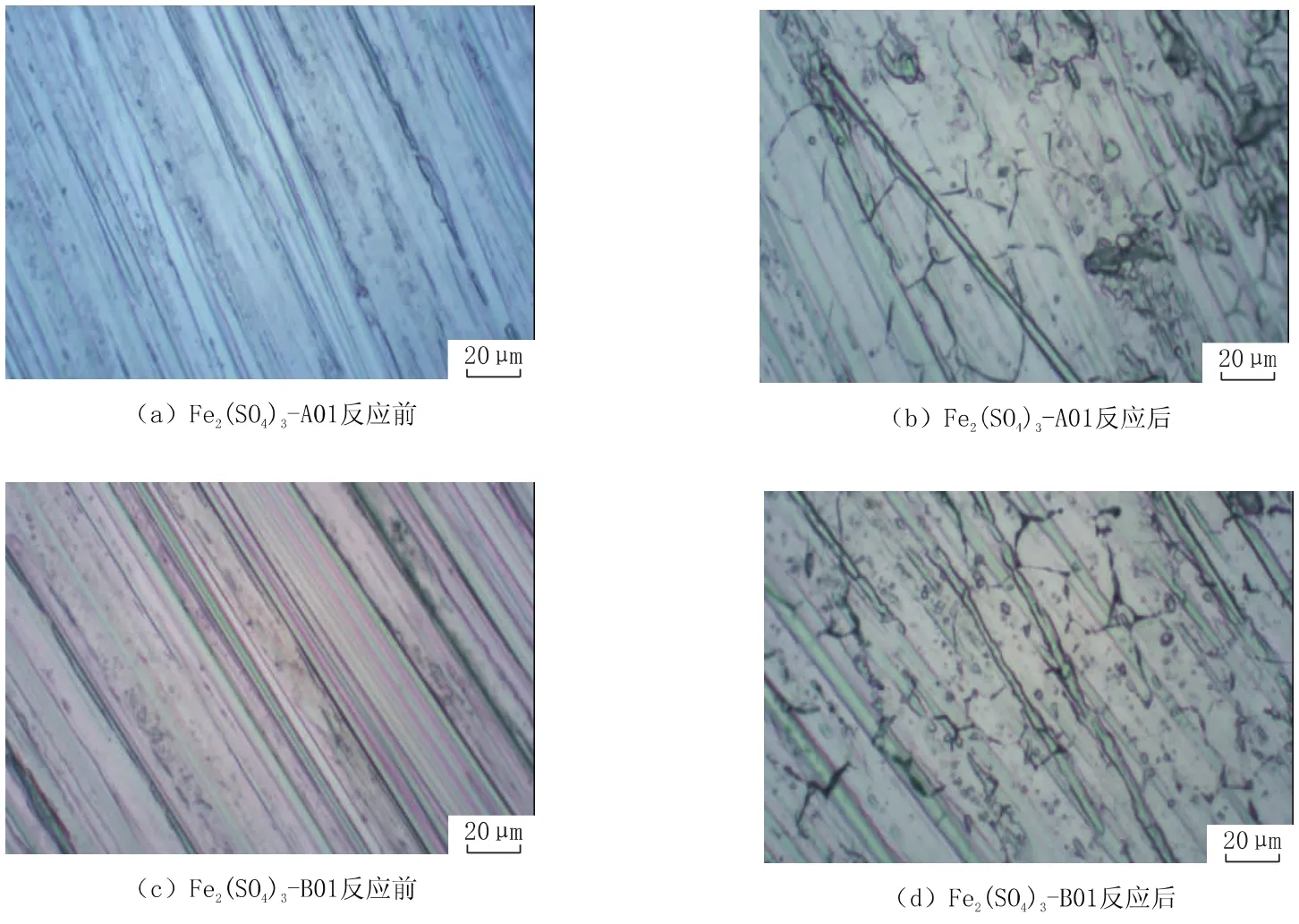

硫酸铁—50%硫酸腐蚀试验2种试样反应前后显微照片如图4所示。由图4可知,Fe2(SO4)3-A01和Fe2(SO4)3-B01两种试样反应后的显微组织均出现明显变化,偶有晶粒被腐蚀沟包围,但腐蚀沟较浅。

图4 硫酸铁—50%硫酸腐蚀试验前后的显微照片 500×

3.2 试样的腐蚀速率

2种双金属复合弯管内覆层不锈钢试样硫酸铁—50%硫酸腐蚀试验结果见表3。试样编号分别为Fe2(SO4)3-A01 和Fe2(SO4)3-B01。从表3可知,2种试样的年腐蚀速率均符合技术条件的要求。Fe2(SO4)3-B01的年腐蚀速率略高于Fe2(SO4)3-A01,说明 Fe2(SO4)3-B01 耐硫酸铁—50%硫酸腐蚀的能力较 Fe2(SO4)3-A01差。

表3 硫酸铁—50%硫酸腐蚀试验结果

4 结 论

(1)对2种N08825双金属复合弯管内覆层不锈钢试样进行三氯化铁点腐蚀试验,腐蚀前后试样质量无变化,腐蚀速率均为0,且试样表面无点腐蚀,符合技术条件的要求,2种双金属复合弯管的内覆层不锈钢耐腐蚀性能无差异。

(2)对2种N08825双金属复合弯管内覆层不锈钢试样分别进行硝酸晶间腐蚀试验,经过5个周期反应后,腐蚀速率均值分别为0.093 9mm/a和0.234 7mm/a,均低于技术条件要求的0.72mm/a。HNO3-B01的年腐蚀速率高于HNO3-A01,说明其耐硝酸腐蚀的能力较HNO3-A01差。随着反应周期的递增,2个试样的腐蚀速率整体呈现递增趋势,第5周期结束后,晶粒均被腐蚀沟包围。

(3)对2种N08825双金属复合弯管内覆层不锈钢试样进行硫酸铁—50%硫酸晶间腐蚀试验,腐蚀速率分别为0.111 4mm/a和0.152 0mm/a,均符合技术条件的要求。Fe2(SO4)3-B01的年腐蚀速率略高于 Fe2(SO4)3-A01,说明 Fe2(SO4)3-B01 耐硫酸铁—50%硫酸腐蚀的能力较Fe2(SO4)3-A01差。显微组织均发生明显变化,偶有晶粒被腐蚀沟包围,但腐蚀沟较浅。

[1]杨玮玮.渤海石油装备制造有限公司双金属复合热煨弯管试制工作取得重大突破[J].钢管,2015(2):65-65.

[2]张西雷,马庆乐.双金属复合管焊接工艺研究[J].焊管,2016(1):45-48.

[3]顾建忠.国外双层金属复合钢管的用途及生产方法[J].上海金属,2000,22(4):16-24.

[4]许爱华,院振刚,杨光,等.双金属复合管的施工焊接技术[J].天然气与石油,2010,28(6):22-28.

[5]王新.双金属复合管焊接工艺与应用[J].电焊机,2011,47(7):71-73.

[6]孙育禄,白真,张国超,等.油气田防腐用双金属复合管研究现状[J].全面腐蚀控制,2011,25(5):10-13.

[7]ASTM G48—2011,Standard test methods for pitting and crevice corrosion resistance of stainless steels and related alloys by use of ferric chloride solution[S].

[8]ASTM A262—2015,Standard practices for detecting susceptibility to intergranular attack in austenitic stainless steels[S].

[9]ASTM G28-02—2008,Standard test methods for detecting susceptibility to intergranular corrosion in wrought,nickelrich,chromium-bearing alloys[S].

[10]TTP-00000-ME-ETR-0002—2015,UNS N08825 双金属复合弯管技术规定[S].

Comparative Analysis on Corrosion Resistance Properties of Two Kinds of UNS N08825 Bimetal Composite Bends

LI Tao,LIU Tao,ZHAO Bo

(Transmission Equipment Institute,CNPC Bohai Equipment Research Institute,Qingxian 062658,Hebei,China)

In order to study the corrosion resistance of two kinds of UNS N08825 bimetal composite bends,it sampled respectively from bimetal composite bends inner cladding stainless steel made of metal composite plate from A factory and B factory,and carried out ferric chloride pitting corrosion test,nitric acid corrosion test of intergranular corrosion sensitivity and ferric sulfate-50%sulfuric acid corrosion test.The results showed that the corrosion resistance property of ferric chloride solution pitting corrosion of bimetal composite bends inner cladding stainless steel made by different metal clad plate has no difference.Although the corrosion resistance property of composite bends nitric acid corrosion and ferric sulfate-50%sulfuric acid manufactured in B factory is less than that of A factory,but both can meet the requirements of technical conditions.

welded pipe;bimetal composite pipe;bends;UNS N08825;corrosion resistance property

TG113.231

B

10.19291/j.cnki.1001-3938.2016.08.009

李 涛(1983—),女,重庆涪陵人,硕士,工程师,现主要从事石油输送钢管材料的开发与试验等工作。

2016-04-06

谢淑霞