某海底天然气管线的内腐蚀直接评价

2016-12-16李全华曲兴刚

李全华,张 勇,曲兴刚,白 宁

(1.中海石油(中国)有限公司深圳分公司惠州油田作业区,深圳 518067;2.必维(天津)安全技术有限公司,天津 300061)

某海底天然气管线的内腐蚀直接评价

李全华1,张 勇1,曲兴刚1,白 宁2

(1.中海石油(中国)有限公司深圳分公司惠州油田作业区,深圳 518067;2.必维(天津)安全技术有限公司,天津 300061)

为了评价惠州油田HZ21-1A至FPSO海底天然气管线的内腐蚀状况及剩余服役寿命,采用内腐蚀直接评价(ICDA)方法对其进行了干气管道内腐蚀直接评价(DG-ICDA)。管线设计寿命10年,目前已超过设计使用年限10余年,且无法进行通球清管作业,而内腐蚀直接评价方法(ICDA)无需进入管道内部,可有效识别管道内部腐蚀风险,评价过程包括预评价、间接检测、详细检测和后评价4部分。评价结果表明,该管线满足继续使用5年的要求。

海底管道;内腐蚀;ICDA;剩余服役寿命

1 内腐蚀直接评价(ICDA)方法简介

内腐蚀直接评价(ICDA)方法是一种无需进入管道内部,又可有效识别管道内部腐蚀风险的完整性评价方法,其在国外已应用于工程实际,并形成相关规范及软件。干气管道内腐蚀直接评价(DG-ICDA)方法的基本理念是:干气管道积液的地方最可能发生腐蚀,如果最可能发生腐蚀的部位没有受到腐蚀损坏,那么其他不太可能积液的位置更不会遭受严重腐蚀,则管道的完整性可被确认。近年来国内对该方法已经有若干研究成果。美国49CFR192规定,不能进行内检测的输油输气管道,应进行内腐蚀直接评价。

惠州油田HZ21-1A至FPSO海底天然气管线于20世纪90年代投产,设计寿命10年,现已超过设计使用年限10余年,且无法进行通球清管作业,被列为重大安全隐患管线。对于长期服役后的海底管道内腐蚀状况及其剩余服役寿命也缺乏直观认识,不利于管道完整性管理工作的开展,因此,依据NACE《干气管道内腐蚀直接评价(DG-ICDA)》标准对该海底管道内腐蚀风险进行了评价,合理评估了管线超过设计使用年限后服役的可靠性,给出了管道完整性管理的措施与建议,以降低业主在管道超出设计年限使用过程中的风险。

本研究将介绍依据DG-ICDA评估路线对该管线进行的内腐蚀直接评价,评价过程包括预评价、间接检测、详细检测和后评价4部分。

2 惠州油田HZ21-1A至FPSO海底天然气管线的内腐蚀直接评价

2.1 预评价

2.1.1 数据结构规范化整理

预评价阶段需要收集管道的基本资料,进行综合分析以确定ICDA是否可行,并对评价对象进行分区。需要收集的资料包括历史和当前的运行数据、设计资料、建设记录、运行与维护历史、线路图、腐蚀调查报告、气质分析报告以及以前的完整性评价报告和维修记录等。

本次试验的HZ21-1A至FPSO PLEM燃气海底管道参数为:公称直径152.4mm;管道长度1.748km;管道外径168.3mm;壁厚12.7mm;管道结构为单层管;输送介质为天然气;材料等级为API 5L Gr B;屈服强度241MPa;腐蚀余量3mm;外涂层为0.028FBE;制造工艺为SMLS;1990年建成,设计寿命10年;设计压力 3.79MPa(550 psi);最大流量 10 620m3/h。

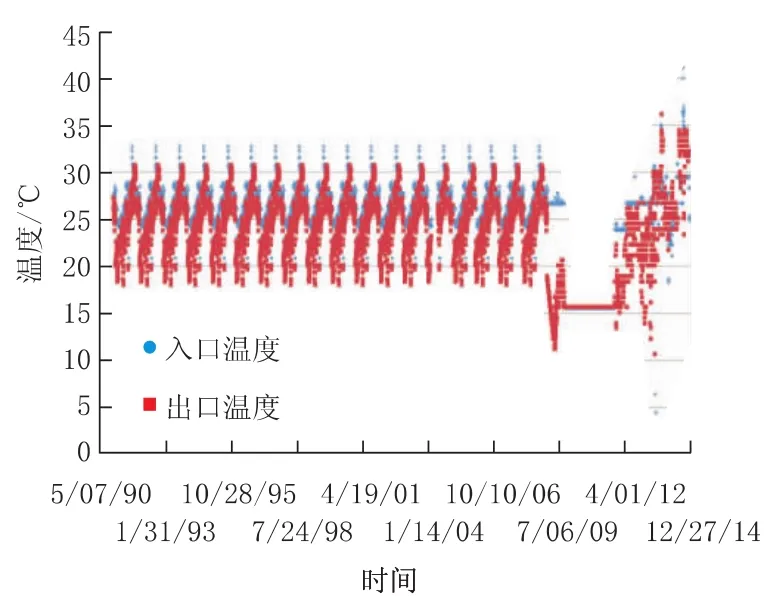

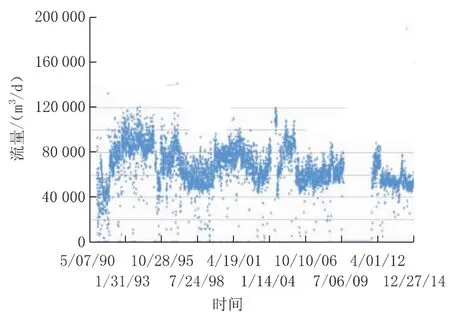

对HZ21-1A至FPSO管线的工艺操作历史日报记录进行了收集,对评价相关数据进行了提取汇总,包括管道的入口压力、入口温度、出口压力、出口温度及流量等数据(如图1~图4所示)。

HZ21-1A至FPSO燃气管线的日报数据包括1990—2014年共25年的数据,其中2008年及以前仅有流量数据,缺失温度和压力数据;2009年台风导致管道发生断裂事故,从2009年9月到2011年10月间管道处于断裂进水状态。另外,管道偶尔会由于台风或生产计划处于关停状态,流量为零。

依据搜集到的管道燃气介质组分分析报告,海底管道输送燃气中有摩尔含量为2.246%的CO2。

图1 HZ21-1A至FPSO燃气管线运行温度

图2 HZ21-1A至FPSO燃气管线运行压力

图3 HZ21-1A至FPSO燃气管线流量

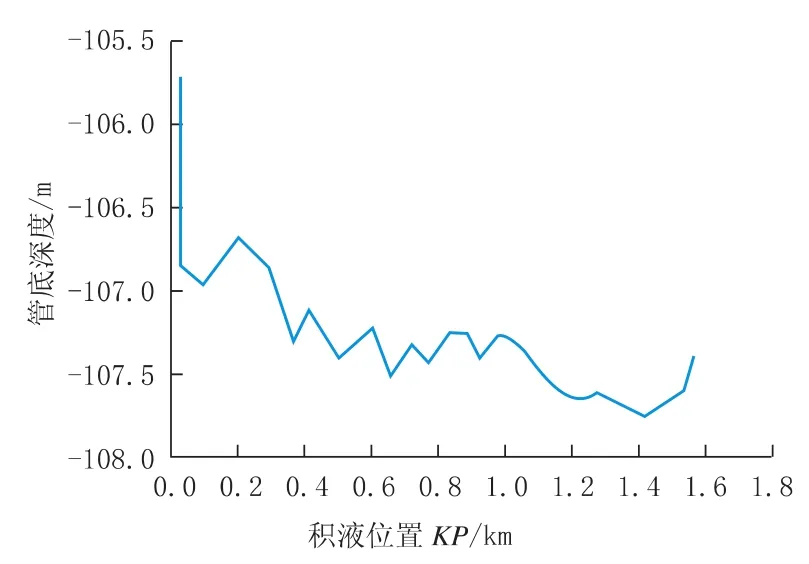

图4 HZ21-1A至FPSO燃气管线高程图

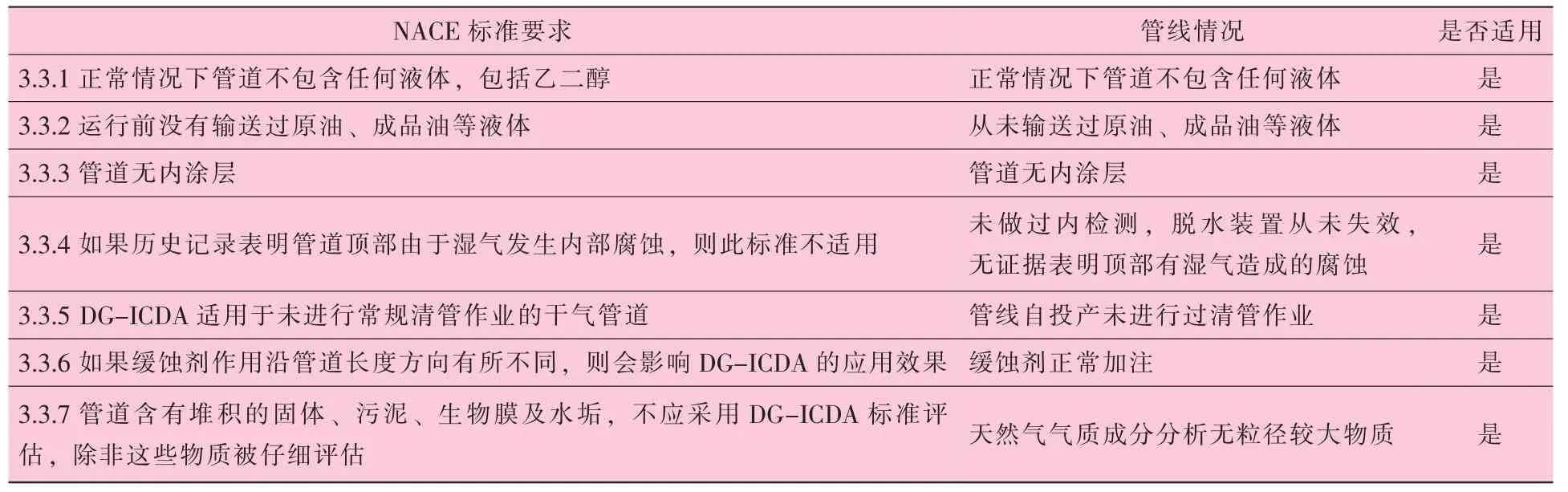

2.1.2 可行性分析

管道的ICDA可行性分析见表1,经管道预评价的ICDA可行性分析,本项目涉及的海底管道符合干气管线的ICDA方法适用标准,因此,可以采用干气管线内腐蚀直接评价方法,即DGICDA方法进行评价。

表1 预评价可行性分析

2.2 间接检测

2.2.1 积液高风险位置预测

间接检测的目的是用流动模拟结果预测最可能发生内腐蚀的位置。间接检测的主要内容包括3个方面:①使用所收集的数据资料进行多相流计算,确定持液的最大临界倾角;②绘制管道高程剖面图和倾角分布图;③对比分析流动模拟计算结果和管道高程剖面和倾角分布图,判断内腐蚀可能出现的位置。

管道临界倾角是个动态值,与管道压力、温度和输量有关,本项目依据燃气管道的运行参数日报,计算了每天的临界倾角;依据管道高程剖面图,计算了对应位置的实际倾角;并将临界倾角与管道实际倾角进行比较,确定了易发生积液的位置。

同时依据相关标准查询了管道操作压力下的水露点,并与周围环境温度进行比较,判断出现冷凝水的可能性。并且依据评判结果,结合天然气组分及CO2、H2S含量,应用FAME+软件及相关规范分析了腐蚀机理,计算了腐蚀速率。

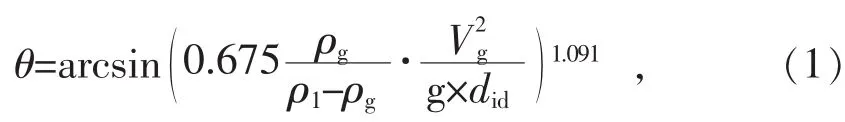

DG-ICDA理论基础是分层流。管径0.1~1.2m(4~48 in)、压力小于 7.6MPa(1 100 psi)的管道已经证实为分层流,可直接利用临界倾角计算公式

式中:θ—临界倾角;

ρ1—积液密度;

ρg—天然气密度(由温度压力决定);

g—重力加速度;

did—管道内径;

Vg—天然气流速。

对于超出此范围的管道,如果证明气液流型为分层流仍可使用公式(1)。本项目管道直径为152.4mm(6 in),压力均小于 4.1MPa(600 psi),符合应用临界倾角计算公式的条件。

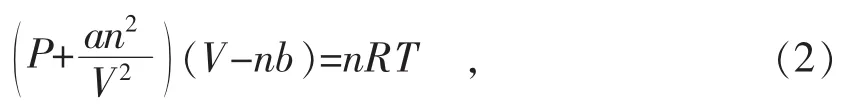

其中天然气密度根据范德华方程计算得到,

式中:P—气体的压强;

V—总体积;

n—摩尔数;

a—度量分子间引力的参数;

b—1摩尔分子本身包含的体积之和;

R—普适气体常数;

T—绝对温度。

燃气管线的日报数据记录比较完整,因此,可以根据每天记录的管道工艺参数计算出当天管道各个位置的临界倾角,再与各位置实际倾角比较,筛选出有较多工作日的临界倾角小于实际倾角的位置,也就是最有可能发生积液的位置。

在本项目中,正常工作状态下海管输送的燃气中水含量极低,几乎可以忽略,只有在停产或者台风撤离的后期,以及台风恢复的前期会有部分时间进行湿气输送。如果燃气中不含水分,就缺失了实际发生积液的必要前提条件。这样,判断管道某位置在某一天是否实际可能发生积液需要同时校核以下2个条件:①将计算的临界倾角与管道实际倾角进行比较,实际倾角大于临界倾角是发生积液的第一个必要条件;②判断当天的燃气是否为湿气。

这需要和前后日报的燃气输量进行人工对比确定。台风期间输量发生明显下降是判断当时是否输送湿气的一个较为有效的判断条件。由于管道输量逐年变化较大,因此在判断校核输量的具体实现方式上,将根据对每年的输量数据的大小,为每一年的输量数据划定一个输量门槛值。如果某天的输量小于这个门槛值,就认为有可能在输送湿气。这里必须强调一点,这个门槛值的设定是偏于保守的。

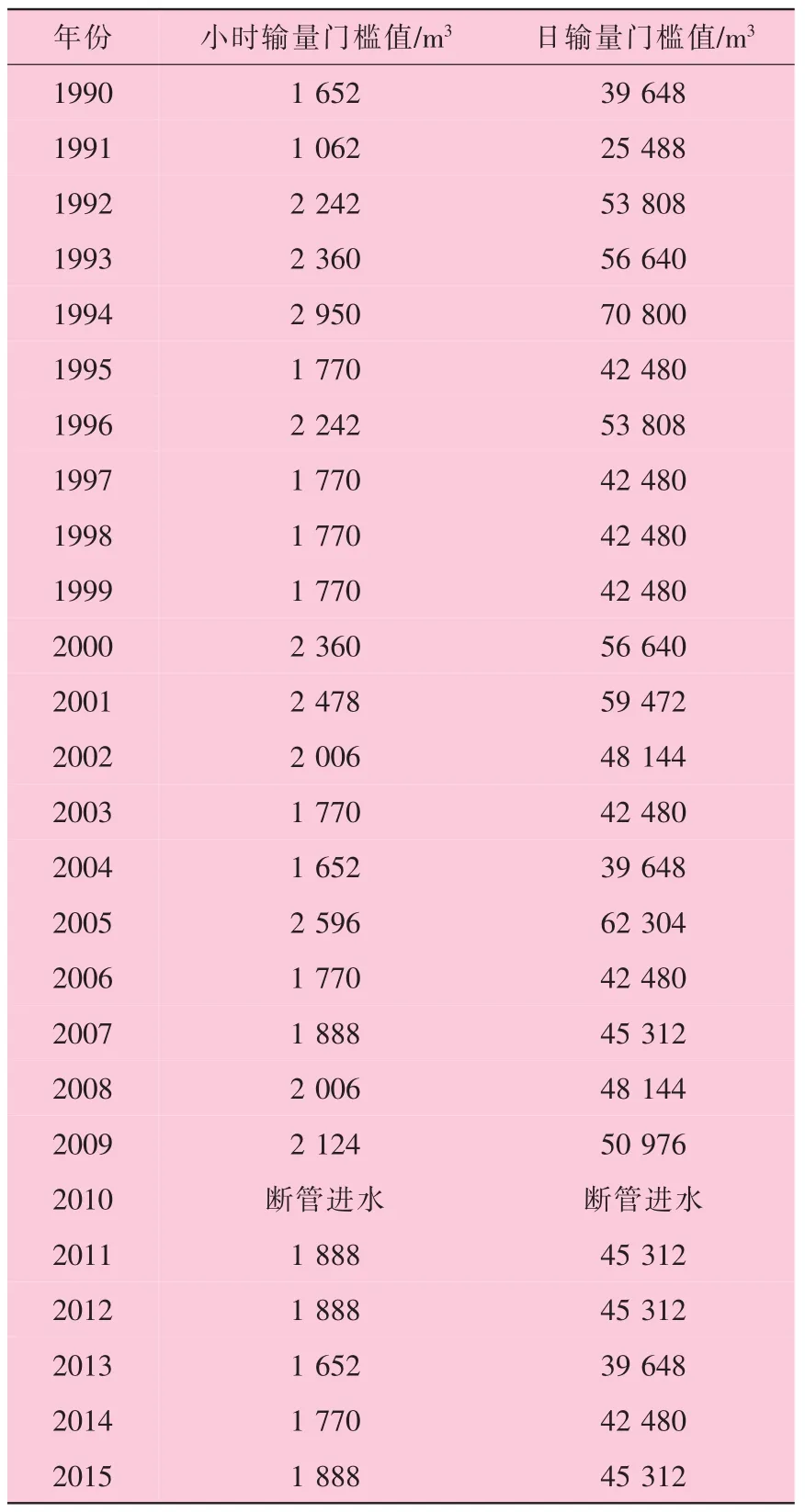

通过对每年的输量数据的大小分析,为管道每年的输量数据划定的门槛值见表2。

表2 HZ21-1A至FPSO管线输送湿气工况的输量门槛值

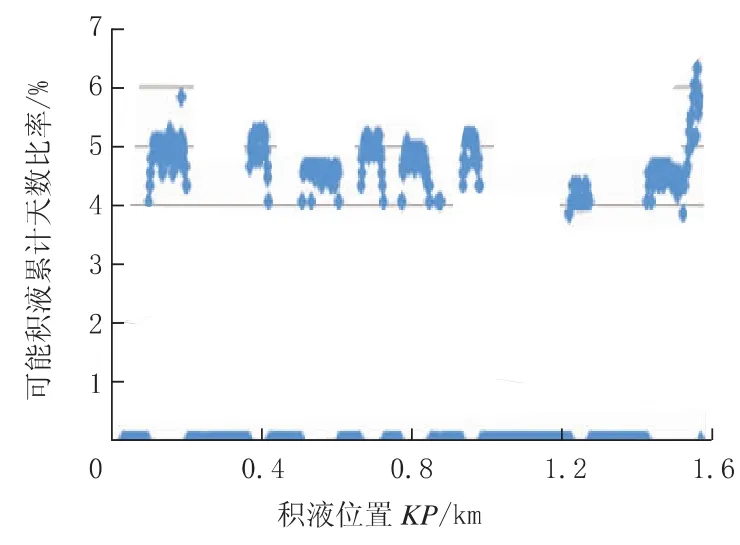

通过上述分析,确定了管道路由上各位置实际可能积液累积天数比率(管道使用到目前总寿命天数中,实际可能发生积液的累积天数比率)。管道所有位置的实际可能积液累积天数比率统计如图5所示。

图5 HZ21-1A至FPSO管线实际可能积液累积天数比率统计

在分析的日报数据中不包括2009—2011年间由于台风导致断管进水事故期间的日报数据,因其不属于内腐蚀直接评价的范围。断管进水期间的腐蚀速率另外进行专门讨论。

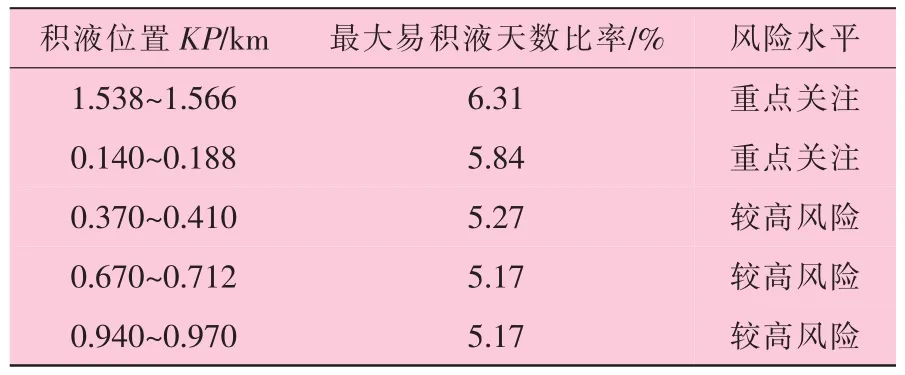

从图5可以看出,发生最大可能积液累积天数的位置为KP=1.560km处,积液天数比率(占整个管道使用时间)为6.31%。整个路由中有5段区间的易积液风险水平较高,其中有2段区间的易积液天数显著高于其他位置,需重点关注。统计结果见表3(按风险水平高低排列)。

表3 HZ21-1A至FPSO管线实际可能积液区间统计

2.2.2 腐蚀速率分析

2.2.2.1 基于ECE5软件的腐蚀速率分析

由电化学腐蚀机理可知,对于干气输送管道,由于没有电解质—水的存在,无法构成腐蚀原电池,管道不会发生明显腐蚀,因此管道积液部位即是管道最容易发生内部腐蚀的关键部位。WG Intetech公司开发的 ECE5软件可以用来对发生积液部位的管道进行腐蚀速率分析及预测。

在正常操作条件下,天然气管道传输的是由上游脱水单元处理的欠饱和气体。但由于脱水装置操作不稳定或其他工艺的扰动,有可能会在管道内产生一些接近饱和气体或夹带液体的水。这些因素会导致下游的某些管段积液。本项目涉及的海底管道,在台风撤离的后期以及台风恢复的前期会有部分时间进行湿气输送,在这期间有可能会造成管内积液。

本项目中,海管有2种工作状态:①正常工作状态,这种情况下海管输送的燃气中水含量极低,几乎可以忽略,经天然气水露点分析,不存在冷凝水,由于没有水的存在,也就没有了腐蚀机理,可以认为正常输送情况下海管不会发生内腐蚀,内腐蚀速率为0;②在停产或者台风撤离的后期以及台风恢复的前期会有部分时间进行湿气输送,在这种情况下有可能发生积水。采用ECE5软件进行了腐蚀分析,结果表明,在发生积水的情况下,不考虑缓蚀剂作用,内腐蚀速率为0.33mm/a。

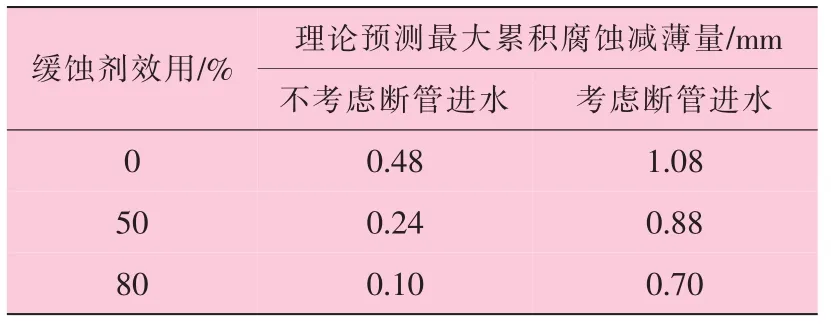

考虑到海管的实际最大可能积液累积天数比率为6.31%,在不考虑缓蚀剂作用及断管进水的情况下,HZ21-1A至FPSO管线的理论预测最大累积腐蚀减薄为0.48mm。

采用FAME+软件计算出海管两年断管进水期间的累积腐蚀量为0.60mm,将其考虑在内,海管的理论预测最大累积腐蚀减薄为1.08mm。再分别考虑缓蚀剂效用为50%及80%的情况,理论预测最大累积腐蚀减薄量见表4。

表4 管线理论预测最大累积腐蚀减薄量

2.2.2.2 基于腐蚀模拟试验的腐蚀分析

考虑海管没有进行过任何能够直接反映管壁腐蚀情况的检测,因此在实验室中进行了模拟海管实际操作工况的腐蚀试验,以便和理论分析结果相互对照印证。

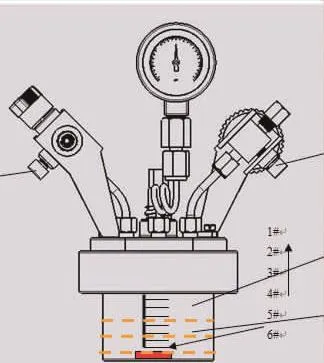

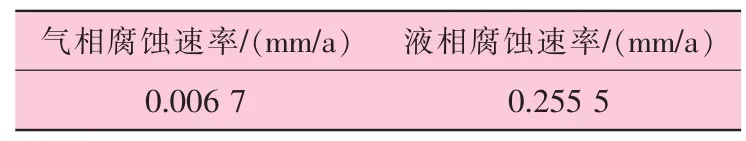

图6为试验所用高压釜示意图及样品装夹位置。样品按照图6所示位置安装于高压釜内,为了对比起见,1#~3#样品处于釜内气相介质中,4#~6#样品处于液相介质中。釜底部放置磁力搅拌子,在磁力的作用下,旋转搅拌,搅拌速度可调。腐蚀试验结果见表5。

图6 试验用高压反应釜

表5 HZ21-1A至FPSO管线腐蚀试验结果

从表5可以看出,在发生积水的情况下,不考虑缓蚀剂效用,HZ21-1A至FPSO管线的试验模拟腐蚀速率为0.255 5mm/a。

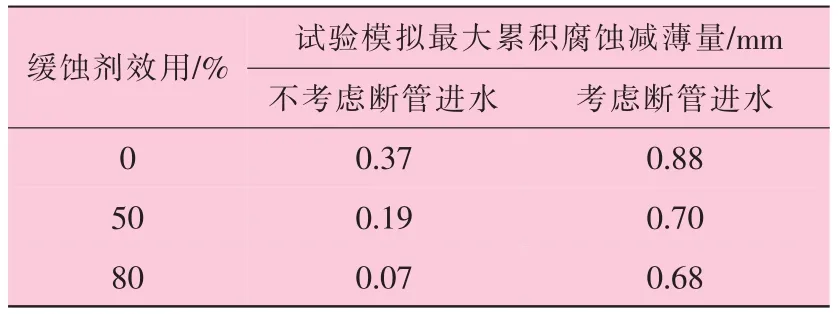

考虑到海管的实际最大可能积液累积天数比率为6.31%,在不考虑缓蚀剂作用及断管进水情况下,HZ21-1A至FPSO管线的试验模拟最大累积腐蚀减薄为0.37mm。根据试验结果得到两年断管进水期间的腐蚀量为0.51mm,将其考虑在内,海管的试验模拟最大累积腐蚀减薄为0.88mm。分别考虑缓蚀剂效用为50%及80%的情况,海管的试验模拟最大累积腐蚀减薄量见表6。

表6 管线试验模拟最大累积腐蚀减薄量

2.3 实际检测

根据DG-ICDA的规范要求,应当对预测出的腐蚀高风险位置进行实际检测,以印证理论预测结果,进而推测管道整体的腐蚀情况。

HZ21-1A至FPSO管线从1996年开始隔年进行一次外检,主要采用ROV巡线的手段。历次检测结果表明,海管的总体情况较好,没有泄漏及明显的外部损伤,整体悬跨情况在可接受范围内,局部悬跨均已经进行了处理;阳极保护系统电位正常,阳极损耗情况正常,耗尽阳极也均已及时更换。

HZ21-1A至FPSO管线近期进行了射线扫描检测(FMD),结果表明海管的腐蚀情况良好,低于预期水平。

2.4 后评价

后评价的目的是评价DG-ICDA过程的有效性,以及确定再评价的时间间隔。通过对所发现的腐蚀部位与之前所预测的腐蚀部位进行对比考核,评价DG-ICDA的有效性,并进行记录。所作的改进也作为评价结果的一部分,结合到将来DG-ICDA的应用中。

如果发现了管道的广泛腐蚀,或者腐蚀发生于管道上部,则常规干气输送假设应当重新评估。按照相关的检测频率规定、可能积液位置的监测结果、腐蚀速率模型和实验室内流体性质的测试等方法确定再评价时间间隔。

海管最大累积腐蚀减薄的理论预测值和试验模拟值较为接近,保守起见,可不考虑缓蚀剂效用,并取二者间较大的理论预测值,可以认为,海管目前的最大腐蚀减薄为1.08mm。考虑到海管的实际最大可能积液累积天数比率为6.31%,通过理论预测的腐蚀速率可以计算得到5年后的腐蚀减薄为1.18mm,远小于腐蚀裕量3mm,表明海管还有充分的剩余腐蚀裕量作为安全工作的保障。可以认为,海管迄今为止的累计腐蚀量较小,不会对海管完整性构成威胁。

3 海管维护建议

(1)天然气的干燥度是避免内腐蚀的关键因素,应充分保证天然气脱水设备工作的可靠性,建议应定期对其进行检测。

(2)定期检测管道出入口天然气的CO2和H2S含量。

(3)定期检测管道出入口天然气水含量。

(4)在条件允许的情况下,开展非接触式磁力检测(MTM),验证高腐蚀风险点,关注风险点的腐蚀发展趋势。

(5)采用腐蚀挂片、探针持续监测管道腐蚀情况。

(6)加强FPSO的锚固,防止台风导致断管的情况再次发生。

4 结 语

对惠州油田HZ21-1A至FPSO燃气管线进行ICDA评价,认为海管目前的耐腐蚀情况良好,能够在当前工况下继续安全工作5年。该项目是惠州油田第一次应用ICDA进行海管的延寿评估,证明了ICDA这种低成本、高可靠性的先进管道评价方法的可行性。

[1]赵学芬,赵忠刚,陈学锋,等.输气管道内腐蚀直接评价方法[J].腐蚀与防护,2006,29(10):513-517.

[2]李宁.天然气管道内腐蚀的原理及直接评价[J].腐蚀与防护,2013,107(4):362-366.

[3]罗鹏,赵霞,张一玲,等.国外天然气管道内腐蚀直接评价案例分析[J].油气储运,2010,19(2):137-140.

[4]高强,费雪松,罗鹏,等.干气管道内腐蚀直接评价方法与应用[J].油气储运,2011,30(12):913-916.

[5]梁军营,张涛,伍广.长输干燥天然气管道内腐蚀的直接评价技术[J].石油化工腐蚀与防护,2013,30(6):41-44.

[6]罗鹏,陈洪源,张一玲,等.长输天然气管道内腐蚀直接评价[C]//第五届全国腐蚀大会论文集.北京:中国腐蚀与防护学会,2009:1-8.

[7]陈福林,马静,刘明亮,等.内腐蚀直接评价技术在长输天然气管道的应用[C]//第四届中国管道完整性管理技术大会论文集,杭州:中国石油学会,2014:811-816.

[8]刘畅.天然气集输管道内腐蚀直接评价方法研究[C]//第二届中国管道完整性管理技术交流暨标准宣贯大会论文集.深圳:中国石油学会,2011:283-284.

[9]刘强,孙海礁.天然气管道内腐蚀直接评价技术与实践[C]//中国油气管道安全运行与储存创新技术论坛论文集.西宁:中国石油学会,2010:350-352.

[10]刘畅,秦林,舒洁,等.含硫集输气管道内腐蚀评价应用研究[C]//2014年全国天然气学术年会论文集.贵阳:中国石油学会,2014:319-322.

[11]NACE.Internal Corrosion Direct Assessment Methodology for Pipelines Carrying Normally Dry Natural Gas[Z].(DG-ICDA)2006-12-01.

Internal Corrosion Direct Assessment Method(ICDA)of Some Submarine Gas Pipeline

LI Quanhua1,ZHANG Yong1,QU Xinggang1,BAI Ning2

(1.Huizhou oil field operation area,Shenzhen branch,CNOOC,Shenzhen 518067,China;2.Bureau Veritas(Tianjin)Safety Technology Co.,Ltd.,Tianjin 300061,China)

In order to assess the internal corrosion condition and remaining service life of submarine gas pipeline from HZ21-1A to FPSO in Huizhou oil field,it adopted ICDA method to assess dry gas pipeline.Pipeline design life is 10 years,at present it has served more than 10 years,moreover it is not suitable for pigging operation.The ICDA method does not need to enter pipeline inside,it can effectively identify pipeline internal corrosion risk.The assessment process includes pre-assessment,indirect testing,detailed testing and post assessment four parts.The assessment results showed that the pipeline meet the requirements to continue to use 5 years.

submarine pipeline;internal corrosion;internal corrosion direct assessment method(ICDA);remaining service life

TE88

B

10.19291/j.cnki.1001-3938.2016.08.014

李全华(1982—),男,工学学士,现为中海石油(中国)有限公司惠州作业公司完整性主管,主要从事海底管道完整性管理相关工作。

2016-06-06

罗 刚