加热温度对X90钢级热煨弯管组织与性能的影响

2016-12-15包志刚倪书民毕宗岳宋红兵

包志刚,倪书民,毕宗岳,宋红兵

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司 西安石油专用管分公司,西安 710201)

加热温度对X90钢级热煨弯管组织与性能的影响

包志刚1,2,倪书民3,毕宗岳1,2,宋红兵1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡 721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司 西安石油专用管分公司,西安 710201)

为了获得X90钢级弯管的合理热处理工艺,采用Gleeble3500热模拟试验机,研究了高强度X90焊管焊缝和母材在不同加热温度下的组织与性能。试验结果显示,随着加热温度的升高,焊缝先共析铁素体减少,并出现粒状贝氏体组织,硬度上升;焊缝冲击功呈现先升后降趋势,当加热到925℃时,冲击功最低,加热到975℃时冲击功最高,但加热温度超过1 050℃时,针状铁素体板条粗大,夏比冲击功下降。因此得出结论,焊缝最佳的加热温度区间为950~1 025℃。在此温度区间内,母材随着加热温度的增加,块状铁素体逐渐减少,硬度上升,同时原奥氏体晶粒不断长大,夏比冲击功总体变化不大;当加热温度超过1 050℃时,粒状贝氏体晶粒粗化,冲击韧性快速下降。

X90;母材;焊缝;加热温度;组织;力学性能

油气输送管道正在向着高强度、大壁厚、大直径及大输量方向发展[1]。近几年中石油天然气集团公司组织攻关第三代大输量天然气管道工程的研究和试制工作,采用X90等更高钢级管线钢是油气输送管线建设发展的必然趋势[2]。弯管不仅改变管道的敷设方向,还可以缓冲外界地层的迁移、泥石流及环境气候变化等施加在管道上的拉、压应力和扭矩的作用,保证管道的安全运行[3]。因此,弯管是管道建设中的重要配套设施。X80和X100弯管相关文献较多[4-6]。但国内外文献未有关于X90弯管的研究,笔者通过研究不同加热温度对X90弯管焊缝和母材的组织性能的影响和不同加热温度下的起裂功和扩展功的变化,提出了高强度X90弯管热处理工艺,并成功试制出了X90弯管产品。

1 试验材料及方法

1.1 试验材料

试验材料为X90弯管,其化学成分见表1。

表1 X90弯管的化学成分

1.2 试验方法

采用Gleeble 3500热模拟试验机和HT500电阻加热炉进行热模拟试验。45s分别加热至925℃、950℃、975℃、1000℃、1025℃和1 050℃,保温90 s,以15℃/s冷却到室温;再加热到550℃回火2 h。母材冲击试样在距焊缝90°位置横向取样。焊缝和母材冲击试样尺寸为10 mm×10mm×55 mm,冲击试验温度为-20℃。利用PSW750 Zwick/Roell型冲击试验机和DuraScan-70丹麦司特尔硬度计检测力学性能。在DMI 5000M金相显微镜上对金相组织进行观察和使用S-3700N扫描电镜观察断口形貌。

2 试验结果及分析

2.1 温度对组织的影响

不同温度下热处理后的焊缝(WM)金相组织如图1所示,由图1可以看出,加热温度为925~975℃时,焊缝金相组织为针状铁素体(AF)+先共析铁素体(PF)+少量珠光体(P),先共析铁素体沿奥氏体晶界析出,且加热温度为925℃时先共析铁素体含量较高,但随着加热温度的升高,针状铁素体板条变长变宽,先共析铁素体含量减少。加热温度为1 000~1 050℃时,组织为针状铁素体 (AF)+粒状贝氏体 (GB)+先共析铁素体(PF)+少量珠光体(P)。

图1 不同加热温度下焊缝的金相组织

不同热处理温度下母材(BM)金相组织如图2所示。由图2可以看出,当加热温度为925~1 000℃时,组织为粒状贝氏体(GB)+少量块状铁素体(F),加热温度为1 025℃和1 050℃时,以粒状贝氏体为主,且晶粒粗大,加热温度增加块状铁素体逐渐减少。

图2 不同加热温度下母材的金相组织

2.2 温度对力学性能的影响

焊缝和母材硬度随加热温度变化如图3所示。由图3可以看出,随着加热温度的升高,硬度上升。

图3 不同加热温度下焊缝和母材硬度试验结果

焊缝冲击功随加热温度变化如图4所示,由图4可以看出,加热温度为925℃、950℃时焊缝冲击功随加热温度的增加而上升,分别为54J和95J;975℃时冲击功为最高,为109J;1000℃和1 025℃时,焊缝冲击功随加热温度的增加而下降升,分别为94 J和82 J;当加热温度为1 050℃时,焊缝冲击功下降明显为59 J。

图4 不同加热温度下焊缝冲击试验结果

母材冲击功随加热温度变化见图5。由图5可看出,在925~1025℃加热时,母材冲击功基本不变, 分别为252J、223J、229J、224J和220J。当加热到1050℃时,冲击功快速下降为92J。

2.3 温度对起裂功和扩展功的影响

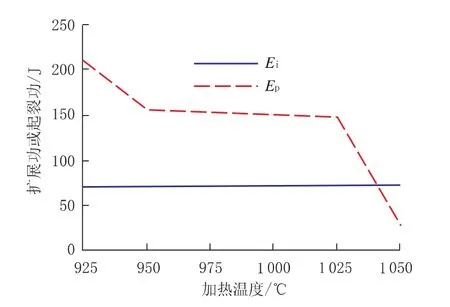

测得的冲击吸收功可分为最大载荷前功Ei(通常称为起裂功)、最大载荷后功Ep(通常称为扩展功)和总功Et(即冲击功Cv,亦可在表盘上读出)。在三个冲击试样中选取有代表性的示波冲击曲线分析。起裂功和扩展功与总功的比值见表2。焊缝和母材的示波冲击能量随加热温度变化如图6和图7所示。

图5 不同加热温度下母材冲击试验结果

表2 起裂功和扩展功与总功的比值

图6 加热温度对焊缝起裂功和扩展功的影响

图7 加热温度对母材起裂功和扩展功的影响

由表2可以看出焊缝Ei/Et的取值为0.53~0.90,加热温度为975℃时,数值最小,主要是因为扩展功增大而引起总功Et增大;母材Ei/Et的取值为0.25~0.72,随着加热温度增加,数值会变大,主要原因是总功Et减小,当加热温度为1 050℃时,数值迅速上升到0.72。相同的加热温度下,焊缝的Ei/Et要远远大于母材的Ei/Et,这是因为起裂功和扩展功相比较,焊缝的要大于母材。

由图6可以看出,随加热温度升高,焊缝起裂功Ei先上升,之后基本不变,最后下降;扩展功Ep先升高后下降,最高点出现在975℃。起裂功Ei要大于裂纹扩展功Ep,即起裂功Ei对焊缝冲击总功的贡献较大。加热温度为950℃较925℃的起裂功 Ei大幅上升了 34 J,在 950~1025℃基本不变,保持在63~64J,加热到1050℃时下降了16 J。裂纹扩展功Ep先升高后下降,裂纹扩展功Ep在加热温度为925℃和950℃时,分别为16 J、31 J,加热温度为975℃时达到最高点的56 J,加热温度为1 000℃时下降到25 J,加热温度为1 025℃和 1 050℃时同样为 8 J。

由图7可以看出,随加热温度升高,母材起裂功Ei基本保持不变,而裂纹扩展功Ep持续下降。在950~1 025℃,下降缓慢,超过1 025℃以后,快速下降。除加热温度为1 050℃,其余加热温度的母材裂纹扩展功Ep要远大于起裂功Ei,裂纹扩展功直接影响冲击总功,决定冲击总功的趋势。加热温度区间为925~1 050℃的起裂功Ei在71~73 J之间波动。随加热温度由925℃增加到950℃,裂纹扩展功Ep由210 J下降到156 J;在950~1 025℃,裂纹扩展功Ep由156 J缓慢下降到149 J;加热温度为1 050℃时,裂纹扩展功Ep直线下降到28 J。

3 分析讨论

焊缝和母材随着加热温度的增加,合金元素更好地溶入奥氏体,很好的起到了固溶强化和析出强化的效果,因此硬度随加热温度的增加而上升。

焊缝组织随着加热温度的不同,组织变化,冲击功呈现先上升后下降的趋势,加热温度为975℃是达到最高,焊缝起裂功占冲击总功比重较高。加热温度为925℃时,金相组织为针状铁素体(AF)和沿奥氏体晶界析出的先共析铁素体,针状铁素体细小,先共析铁素体较多。温度较低时,铁素体的生长主要由C扩散控制,生长速率较快;当温度升高时,合金元素发生扩散与再分配,铁素体的生长将由Mn等合金元素的扩散控制,由于合金元素的扩散速率比C扩散速率低几个数量级,因而会导致铁素体的生长速率急剧降低[7]。而裂纹易在晶界先共析铁素中扩展,不利于焊缝韧性的提高[8-9],起裂功Ei和扩展功Ep都较低,导致冲击总功较低。

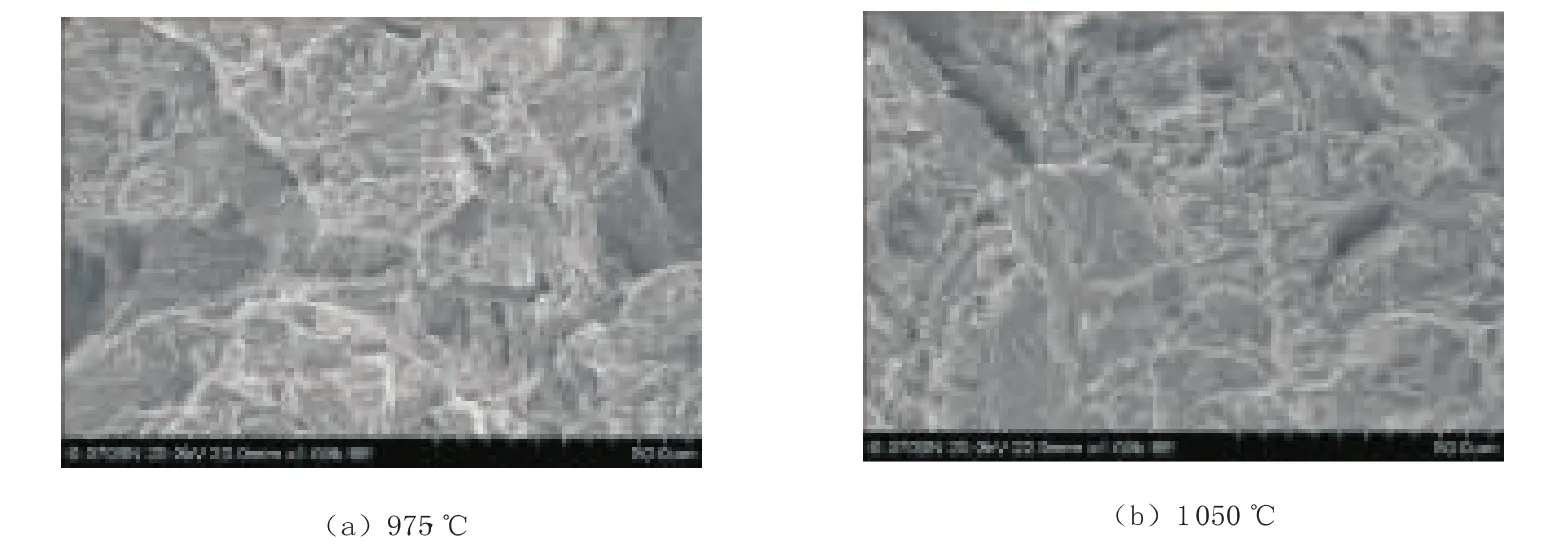

图8所示为焊缝冲击断口裂纹扩展区的扫描照片。焊缝加热温度为950℃、975℃时,虽然仍有少量铁素体,但组织仍以针状铁素体为主,因此,焊缝表现出良好的韧性[10]。具有较高的起裂功Ei;冲击断口裂纹扩展区的撕裂棱也较大(如图8(a)所示),扩展功Ep升高。冲击吸收功上升,加热到975℃时到达最高点。

焊缝加热温度为1 000~1 050℃时,随着加热温度进一步升高,原奥氏体合金元素固溶量增大,降低了转变温度。金相组织为针状铁素体(AF)+粒状贝氏体(GB)+少量先共析铁素体(PF),另一方面加热温度升高使得原奥氏体晶粒长大,转变后的组织较大,利于裂纹扩展,加热到1 000℃和1 025℃时针状铁素体板条长大不明显,起裂功Ei基本不变,裂扩展功Ep快速下降。加热温度为1 050℃时,晶粒粗大,断裂形式以准解理为主,撕裂棱较小(见图8(b)),起裂功Ei组成且大幅下降,且直接过渡到失稳扩展状态,扩展功Ep较低。因此,总的冲击功连续下降。

图8 焊缝冲击断口裂纹扩展区扫描照片

母材经过加热后的组织,均已粒状贝氏体为主,随着加热温度的增加块状铁素体逐步减少,对原奥氏体起订扎作用的Nb和Ti的碳氮化物逐渐溶解[11-13],晶粒逐步长大,起裂功Ei基本不变,扩展功Ep持续下降,总的冲击功下降,起裂功在冲击总功中占比重逐渐增大。有研究表明[14]母材起裂阶段裂纹萌生对所需能量是一个对试验温度不敏感的参数。在此试验中则表明母材起裂阶段裂纹萌生对所需能量是一个对加热温度同样不敏感。图9所示为母材冲击断口裂纹扩展区的扫描照片。母材加热温度为925~1 000℃时,组织为粒状贝氏体(GB)+少量块状铁素体(F),加热温度925℃和950℃,加热温度较低,晶粒较细,有效抑制了裂纹的扩展[15],裂纹扩展稳定,未出现失稳状态。加热温度升高975~1 025℃,晶粒有所长大,裂纹在扩展的过程中出现失稳。由于撕裂棱的较多的韧窝(见图9(a)),起裂功Ei和扩展功Ep较高,总的冲击功保持在较高的水平。

图9 母材冲击断口裂纹扩展区扫描照片

母材加热温度进一步升高,合金元素充分溶解,粒状贝氏体组织增加,当加热温度增加到1 050℃时,晶粒剧烈长大,断裂形式以沿晶解理断裂为主(见图9(b))。 起裂功 Ei基本不变,而扩展功Ep大幅下降,总的冲击吸收功同时快速下降。

4 结 论

(1)焊缝随着加热温度的升高,先共析铁素体减少,出现粒状贝氏体组织,硬度上升,焊缝冲击功呈现为先升高后降低,焊缝起裂功在冲击总功中占比重较高。加热到925℃时,晶界先共析铁素体较多,不利于阻碍裂纹的扩展,起裂功和扩展功都低,致使总功低。加热到950℃和975℃时,晶界先共析铁素体减少,起裂功和扩展功上升,总功升高,到975℃时达到最高。由于加热温度上高,晶粒长大,加热到1 000~1 025℃时起裂功基本不变,扩展功下降,致使总功下降。但当加热温度增加到1 050℃时,针状铁素体板条粗大,起裂功和扩展功同时下降,总功下降明显。焊缝最佳的加热区间为950~1 025℃;

(2)母材随着加热温度的增加,块状铁素体逐渐减少,晶粒不断长大,硬度上升。起裂功基本不变,扩展功下降,起裂功在冲击总功中占比重逐渐增大。925~1 025℃扩展功功变化不大,但随着加热温度增加,裂纹扩展变得不稳定。当加热温度增加到1 050℃时,晶粒剧烈长大,裂纹扩展迅速,扩展功和总功快速下降,因此母材加热最高温度不能超过1 025℃。

[1]宋艾玲,梁光川,王文耀.世界油气管道现状与发展趋势[J].油气储运,2006,25(10):1-6.

[2]苏 志,张志明,孙爱玢,等.X90直缝埋弧焊管的研制[J].焊管,2012, 35(3):66-70.

[3]张骁勇,田晨超,高惠临,等.回火温度对X80钢级热煨弯管组织性能的影响[J].材料热处理学报,2012,33(5):59-63.

[4]刘迎来,池强,王鹏.加热温度对X80弯管钢组织与性能的影响[J].金属热处理,2010,35(10):29-32.

[5]董露,郝世英,张骁勇,等.加热温度对 X100热煨弯管钢组织和性能的影响 [J].材料热处理学报,2013,34(6):43-47.

[6]聂文金,尚成嘉,由洋,等.抗变形X100管线钢模拟焊接热影响区的组织与韧性研究[J].金属学报,2012,48(7):797-806.

[7]OI K,LUX C,PURDY G R.A study of the influence of Mn and Ni on the kinetics of the proeutectoid ferrite reaction in steel[J].Acta Materialia,2000,48 (9):2147-2155.

[8]毕宗岳.管线钢管焊接技术[M].北京:石油工业出版社,2013:108.

[9]杨军,吴鲁海,毛及放.低合金高强钢焊缝熔敷金属强韧化机理[J].焊接学报,2006,27(30):86-90.

[10]毕宗岳,井晓天,徐学利,等.X80钢焊缝再热后的组织与性能[J].钢铁研究学报,2010,22(5):27-31.

[11]雍岐龙,李永福,孙宝珍,等.第二相与晶粒粗化时间及粗化温度[J].钢铁,1993,28(9):45-50.

[12]张志波,刘清友,张晓兵,等.加热温度对管线钢奥氏体晶粒尺寸和铌固溶的影响[J].钢铁研究学报,2008,20(10):36-39.

[13]赵西成,霍群英.钛含量对中碳硼钢奥氏体晶粒度及晶粒粗化温度的影响[J].钢铁,2003,27(7):12-17.

[14]毕宗岳,张骁勇,李逵,等.不同缺口类型X100钢管的韧性特征及断裂规律[J].天然气工业,2014,34(6):111-116.

[15]邓伟,高秀华,秦小梅,等.X80管线钢的冲击断裂行为[J].金属学报,2010,46(5):533-540.

Influence of Heating Temperature on Microstructure and Properties of X90 Induction Bends

BAO Zhigang1,2,NI Shumin3,BI Zongyue1,2,SONG Hongbing1,2

(1.Steel Pipe Research Institute of Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi China;2.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China;3.Xi’an OCTG Branch Company of Baoji Petroleum Steel Pipe Co.,Ltd.,Xi’an 710201,China)

In order to obtain the reasonable heat treatment process for X90 grade bends,the microstructure and mechanical properoties of the weld and base metal of X90 welded pipes were investigated under different temperatures by using Gleeble 3500 thermal simulation testing machine.The results showed that the pre-eutectoid ferrite decrease in weld with increasing of heating temperature,and then granular bainite appear,the hardness raise;Weld impact energy presents the trend of increase first and fall later,when heated to 925℃,the impact energy is the lowest,heated to 975℃,the impact energy is the highest,but the heating temperature exceeds 1 050℃,the acicular ferrite lath is bulky,the Charpy impact energy decrease.So come to the conclusion that the best heating temperature range for weld is 950~1 025℃.In this temperature range,with the increase of heating temperature,the block ferrite of base metal gradually reduce,the hardness increase,at the same time the original austenite grain constantly grow up,the Charpy impact energy is little change in general;When the heating temperature is over 1 050℃,the granular bainite grain coarsening,and the impact toughness fall fast.

X90;base metal;weld;heating temperature;microstructure;mechanical properties

TE973.1

A

10.19291/j.cnki.1001-3938.2016.01.005

包志刚(1984—),男,硕士,工程师,毕业于燕山大学材料学专业,现主要从事油气管材产品研制及开发工作。

2015-07-17

黄蔚莉