双金属复合海管环焊缝背部氧化的控制

2016-12-15卢卫卓刘海刚郭龙创张兴涛

卢卫卓,刘海刚,郭龙创,张兴涛

(1.北京隆盛泰科石油管科技有限公司,北京 100101;2.宝钛集团有限公司,陕西 宝鸡721014;3.西安向阳复合管有限公司,西安 710025)

双金属复合海管环焊缝背部氧化的控制

卢卫卓1,刘海刚1,郭龙创2,张兴涛3

(1.北京隆盛泰科石油管科技有限公司,北京 100101;2.宝钛集团有限公司,陕西 宝鸡721014;3.西安向阳复合管有限公司,西安 710025)

为了使双金属复合海管铺设过程中产生的环焊缝背部氧化问题得到有效控制,对国内现有双金属复合海管环焊缝背部氧化及其控制进行了分析研究。分析结果表明:焊接控制是关键,通过焊接工艺控制、焊接设备控制、焊接材料控制、焊接人员控制、焊接环境控制完全可以防止环焊缝背部氧化,特别是焊接参数实时监测仪与氧份实时监测设备的应用,可确保管线焊接质量;焊后内焊缝内窥镜检查的应用,能够直接客观地对焊缝背部质量做出评价,减少了切口检查造成的浪费。

双金属复合管;海洋管线;TIG焊;环焊缝背部氧化

双金属复合海管是以碳钢管(X52和X65等管线钢管)为基管,耐腐蚀合金钢管 (316L和304L等不锈钢管)做内衬管,通过水压、爆炸或旋压等方式使内衬管发生塑性变形与基管形成机械复合,复合后钢管两端车削掉120mm左右耐腐蚀合金内衬管,在车削掉内衬管处堆焊厚度5mm左右或大于衬管壁厚2 mm的耐腐蚀合金 (625/316),最终将堆焊处车削加工至设计要求的钢管内径尺寸。从结构分析,复合海管充分利用了碳钢基管的优良力学性能及廉价性,同时利用了耐腐蚀合金衬管的耐蚀性,从而具有了优良的力学性能和优异的抗腐蚀性能。因此近年来大量应用于海底管线,例如崖城13-4气田、番禺35-1和35-2油气田、黄岩油气田等。

1 铺设焊接方法及应用现状

由于双金属复合海管管端堆焊了耐腐蚀合金层,缩小了焊接方法的可选范围(耐腐蚀合金目前只能选择氩弧焊或氦弧焊),同时环焊缝焊接过程中有异种金属过渡段,使其焊接难度加大,目前成熟工艺大致可分为两种:①氩弧焊打底加焊接耐腐蚀合金层+过渡焊条或焊丝电弧焊+与基管匹配焊条或焊丝电弧焊;②直接选用力学性能良好的耐腐蚀合金焊条或焊丝焊接整个环焊道。工艺①在焊接过程中需要更换焊接设备和焊材,所以焊接效率低,铺设费用高,实际铺设中尚未应用。目前应用的是工艺②,钨极氩弧焊(TIG)+625镍基合金焊丝。

国内已铺设的双金属复合海管管线(崖城13-4气田、番禺35-1和35-2油气田、黄岩油气田)全部采用TIP全自动钨极氩弧焊(TIG)+625镍基合金焊丝工艺。从使用情况分析,这种焊接工艺的优越性很明显,焊缝外观规则,力学性能稳定优异,唯一的瑕疵就是环焊缝的背部氧化,该问题始终影响铺设进度。笔者就国内双金属复合海管的制造、陆地预制及海上安装铺设质量监督等方面,对环焊缝背部氧化的控制进行了研究。

2 环焊缝背部氧化的特点

2.1 环焊缝背部氧化隐蔽性

目前所生产的双金属海管铺设的最大直径为219 mm,在施焊过程中发生的背部氧化会很难直接观察到。

2.2 环焊缝背部氧化的偶然性

目前海管铺设钨极氩弧焊(TIG)环焊缝焊接工艺已成熟,为了保证工艺的稳定性,每个焊接工艺在项目上应用均是在陆地上采用与铺设管线相同规格的双金属复合管短节(350 mm左右)进行大量试验,一般至少都在100个环焊缝以上,环焊缝背部100%目视可以很容易观察到有无氧化,当试焊的短节100%不发生氧化及按照DNV理化试验合格的情况下,此焊接工艺才能用于工程,因此正常铺设不会出现大量环焊缝背部氧化,大多是设备不正常或焊工操作不当导致的个别氧化。

2.3 环焊缝背部氧化程度的多样性

从现场施工发现的氧化缺陷来看,其表现较为多样,有单点氧化、多点氧化、连续弧长氧化等,氧化后颜色从轻到重,依次为金黄—浅蓝—深蓝—深黑,如图1所示。

图1 环焊缝背部不同氧化程度实物照片

2.4 环焊缝背部氧化的危害性

环焊缝背部氧化不仅使焊缝中的有益合金元素被烧损,而且所形成的氧化物又夹杂在焊缝中,使焊缝金属的力学性能严重下降,特别是塑性和韧性急剧下降。图2所示为高温下各元素与氧元素的亲和力大小排序,在625镍基焊丝(ERNiCrMo-3)形成的焊缝中, Si、V、Mn、Cr有益元素先后被烧损,严重时Ni也会被大量烧损,特别是大量的Cr烧损使焊缝的抗腐蚀性能严重下降。

图2 高温下各元素与氧元素亲和力大小示意图

2.5 环焊缝背部氧化常规无损不易检出

从目前海管铺设主要使用的检测方法RT拍片、UT检测(包括专为双金属复管开发的专用AUT、PAUT检测)来看,环焊缝背部氧化均不能被有效检出。射线检测及X线影像形成的基本原理是X线的特性和零件的致密度与厚度之差,因此除非氧化缺陷特别严重形成疏松孔才能被检出;超声检测是根据超声波在材料中传播至界面时产生反射或使透过的能量下降等物理现象,利用测量反射或透过的超声波强度来检测材料内、外部的缺陷,并能直接反映出缺陷的相对大小以及深度的定量检测,因此氧化缺陷很难检出,除非氧化缺陷很严重形成疏松或氧化孔。

3 环焊缝背部氧化原因及控制

3.1 氧化原因

造成双金属复合海管环焊缝背部氧化原因很多,如设备故障、工艺参数不匹配、焊接人员操作失误等,但最根本的原因是背部氩气保护不良导致焊缝氧化,因此控制氧化问题的关键是控制背部保护氩气。

3.2 环焊缝背部氧化控制措施

3.2.1 焊接工艺控制

双金属复合海管铺设时,焊接工艺均是经过大量同规格双金属复合海管短节试焊过的,在保证100%合格后选定,因此焊接工艺的整体不会有问题。然而焊接工况的变化,反应到焊缝上就会出现不同的缺欠,甚至缺陷(包括氧化),因此焊接时微调工艺参数是很有必要的,调节应由焊接工程师根据缺欠或缺陷类型在评定合格的工艺范围内适时调整。

3.2.2 焊接设备控制

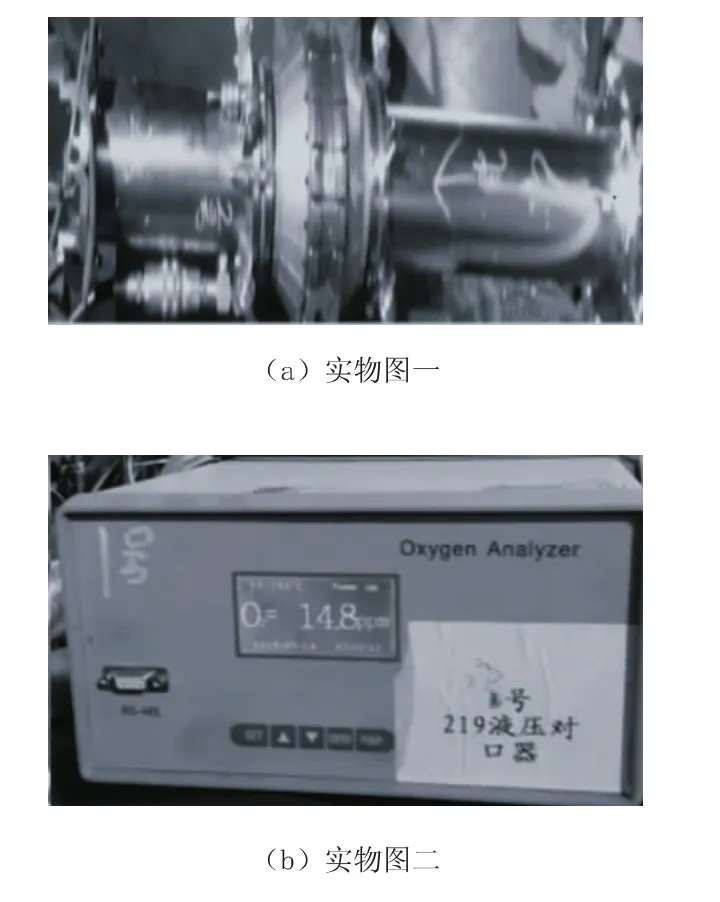

目前国内双金属复合管环焊缝焊接设备均采用TIP全自动TIG焊机加充氩气坝内对口器。从施工应用情况来看,设备正常情况下能够确保焊缝质量,然而设备的失稳很偶然并且持续时间不定,特别是第一道根焊时设备失稳立刻就会产生缺欠或缺陷(包括氧化),因此现场采用焊接参数记录仪及全过程信息监控技术,实现焊接参数的动态监控,便于焊接工程师与QC人员进行质量控制。当出现焊接缺陷时,也可用仪器导出焊接参数记录,分析缺陷原因。除焊机系统控制外,充氩气坝内对口器的控制同样也很重要,从试验测得当焊接时背部氧气体积分数大于0.05%时极易发生背部氧化,因此对焊接时背部保护氩气中含氧量进行实时监控是保证背部不被氧化的关键。国内从第一条涯城海底双金属复合管线铺设时就在内对口器上增加了实时氧份监测仪,如图3所示。同时优化了充氩气坝内对口器的氩气出气孔及空气排气孔,氩气质量较空气重,将内对口器均匀分布在圆周的氩气出孔孔径缩小,尽量分布在环焊缝整个宽度的正下方;空气(氧气)排气孔开在档板的上半部分,便于空气排出。

图3 配备实时监测氧份仪的气坝内对口器

3.2.3 焊接材料控制

TIG焊接虽无烟无尘,却对污染物极其敏感,特别是油污水汽,因此除了采购与工艺评定相同的焊材外,焊材的保存也非常重要,必须有专门仓储室,室内保持干净、干燥,且焊材摆放台架距离地面至少200 mm,就625镍基焊丝(ERNiCrMo-3)来说,温度控制在20~30℃,相对湿度控制在25%以下或者按照厂家要求仓储。

3.2.4 焊接人员控制

在施工过程中,发现大数缺陷(包括背部氧化)均是焊接人员操作不当引起,因此焊接人员的管理很关键。项目的焊接人员肯定是有资质的,并且在铺设开始前均进过大量试焊,然而在实际海上施工过程中,缺陷往往会集中于某个位置或某个人,甚至出现某个人集中在一段时间焊的非常好,突然有一段时间焊的缺陷密集,甚至出现背部氧化。因此焊接人员的管控应是动态的、持续的,不是通过考核就一直可以施焊,项目中应仔细记录监控每个焊接人员的焊接质量情况和当天精神状态,及时分析总结,使每个焊接人员以最佳的状态进行焊接。

3.2.5 焊接环境控制

防止环焊缝背部氧化的环境是指施焊时组对质量环境及管道内氩气环境。针对组对质量环境,组对前坡口应合格,并用丙酮清洁坡口面及预热,组对后检查组对质量,预热温度均应符合工艺要求。针对管道内氩气环境,开焊前应提前通氩气使内对口器焊接区空气排尽,氧份仪测得氧气体积质量小于0.05%时开焊;焊接过程中氩气流量应适当平稳,流量过小,焊缝背面容易氧化,流量过大,焊接时产生涡流带入空气,保护效果也会变坏,同时会引起焊缝根部内凹等缺陷;根焊道完成后应滞后1 min停气(镍基合金抗高温氧化性能差特别是在500℃左右,焊缝在高温下极易氧化),使焊缝得到充分的保护。

3.2.6 焊后检查措施

经过焊接控制措施,特别是焊接参数实时监测仪及氧份监测仪的应用,使环焊缝背部氧化基本可控,能够保证管线质量。然而施工进度影响及成本上升是难以避免的,因为当焊接设备失稳,特别是氧份监测仪监测到焊接过程中含氧量不合格时, 射线检测(RT)、超声波检测(UT、PAUT、AUT)又不易检查出氧化缺陷,这时项目组从质量角度考虑不得不切口,有时切口发现焊缝背部确实氧化严重,同时也有切下后发现氧化极其轻微甚至没有氧化。因此,焊后应用内窥镜检验内焊缝背部质量是很有效的手段,不仅可以100%控制环焊缝背部氧化问题,同时也避免了不必要的浪费,保障了施工进度。

4 结 论

(1)焊接控制措施和焊后检查措施在双金属复合海管铺设中的应用表明,环焊缝背部氧化问题是完全可控的。

(2)焊接控制措施是避免环焊缝背部氧化的关键,实践证明:焊接工艺、焊接设备、焊接材料、焊接人员等的控制可以确保管线焊接质量,特别是焊接参数实时监测仪和焊缝背部实时氧份监测仪的应用,有效控制了环焊缝背部氧化问题。

(3)焊后内焊缝内窥镜检查的应用,不仅能够100%的控制环焊缝背部氧化问题,而且相对焊接控制措施,更能够直接客观地评价焊缝背部有无氧化,有效避免了不必要的浪费。

[1]孙育禄,白真权,张国超,等.油气田防腐用双金属复合管研究现状[J].全面腐蚀控制,2011,25(5):10-12.

[2]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2002.

[3]英若采.熔焊原理及金属材料焊接[M].北京:机械工业出版社出版,2011.

[4]胡雅丽,李金龙.超声波无损检测[J].科技风, 2010(23):282.

[5]李晓松,王作东.浅谈不锈钢管道氩弧焊的焊缝背面保护方法[J].金属加工(热加工), 2009(4):34-36.

[6]李倩.几种镍基合金的高温抗氧化和耐腐蚀性能研究[D].长沙:中南大学,2009.

[7]王志坚,孙建文.海洋工程复合立管环焊缝焊接工艺研究[J].金属加工(热加工), 2012(4):18-22.

[8]于云风,刘鸿升,张玉成.海上桩管环缝自动焊接技术[J].石油工程建设,2000,26(3):33-37.

[9]曹军,王伟,许可望,等.复合海管半自动焊接技术[J].电焊机,2013(11):96-99.

[10]杨帆,曹军,杨晓飞,等.X70/316L双金属复合海管全自动 TIP TIG 焊接工艺[J].电焊机,2014(11):46-49.

Circumferential Weld Backside Oxidation Control of Bimetal Composite Pipe Used in Submarine Pipeline

LU Weizhuo1,LIU Haigang1,GUO Longchuang2,ZHANG Xingtao3

(1.Beijing Longshine Oil Tubular Technology Co.,Ltd.,Beijing 100101,China;2.BAOTI Group Co.,Ltd.,Baoji 721014,Shaanxi,China;3.Xi’an Sunward Aeromat Co.,Ltd.,Xi’an 710025,China)

In order to effectively control the circumferential weld backside oxidation problem of bimetal composite pipe used in submarine pipeline,which occurs in laying process,it analyzed the current circumferential weld backside oxidation of bimetal composite pipe and its control in China domestic.The results indicated that the welding control is the key point,the circumferential weld backside oxidation can fully be controlled through controlling several aspects,such as welding process,welding equipment,welding materials,welding staff and welding environment,especially the application of welding parameters real-time monitor and oxygen real-time monitoring equipment,can ensure pipeline welding quality.The application of inside weld endoscopy postwelding can objectively evaluate weld backside quality,and reduce waste caused by incision checking.

bimetal composite pipe;submarine pipeline;TIG welding;circumferential weld backside oxidation

TE973.3

B

10.19291/j.cnki.1001-3938.2016.01.011

作者介绍:卢卫卓(1984—),男,设备监理师,国际焊接检验师,主要从事油气输送管线用钢管、弯管、三通、法兰等设备生产检验、检测质量监督及海底管线安装施工质量监督工作。

2015-10-08

黄蔚莉