双金属复合管焊接工艺研究

2016-12-15张西雷马庆乐

张西雷,马庆乐

(中国石油天然气管道第二工程公司,江苏 徐州221006)

双金属复合管焊接工艺研究

张西雷,马庆乐

(中国石油天然气管道第二工程公司,江苏 徐州221006)

为了介绍双金属复合管采用钨极氩弧焊和焊条电弧焊组合焊接方法,以及采用镍基填充材料各焊层的焊接工艺参数及操作要点,以L245N/316L钢级Φ168.3 mm×(11+2)mm双金属复合管为例,详细介绍了双金属复合管的焊接工艺,包括焊接工艺参数、封焊及组对、焊接方式以及焊后检验返修等。并发现通过焊前检查、焊接操作过程的控制、焊后的清理等工序,可以有效防止焊接缺陷的产生,保证了双金属复合管的焊接质量。

焊管;双金属复合管;镍基焊丝;镍基焊条;过渡焊;热输入

双金属复合管是以碳钢或低合金钢为基层,在其内壁覆衬一薄壁不锈钢管(一般壁厚为2~3 mm),通过热轧、热挤压、堆焊、爆炸、粉末冶金等工艺将复层钢管和基层钢管结合为一体形成双金属复合管。它保留了两种不同材料内在的优点,互补了它们内在的不足,因此这种双金属复合钢管大大提高了钢管在输水、输热水、输煤气、输天然气、输油等过程中的耐腐蚀性能,表面光滑,流体阻力小,又保留了钢管机械强度高,可用于输送腐蚀性介质。

1 双金属复合管焊接工艺

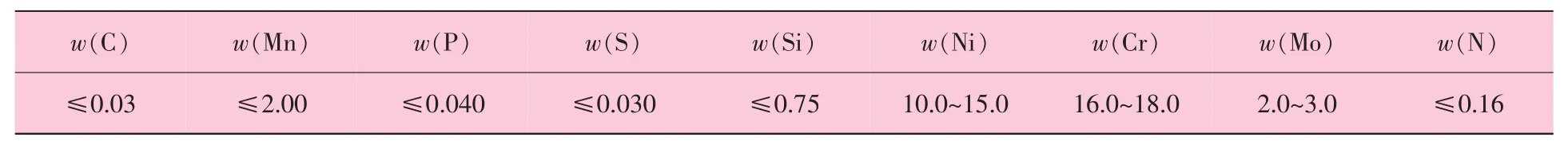

目前国内双金属复合管的基管采用钢级主要为L245N、L360、L415和X65等,复层不锈钢管采用的钢级以316L为主 (316L为美国标准牌号,其相对应的国内标准牌号为022Cr17Ni12Mo2),其化学成分见表1。

选择焊接工艺时需考虑填充金属的强度与基层钢管相匹配,还要考虑根焊填充金属的耐腐蚀性,更要考虑焊接过渡层(复层不锈钢管与基层钢管过渡区域)时合金元素的稀释问题。因此选择耐腐蚀性好,Cr和Mo含量较高的镍基填充金属。为减小焊接热输入,根焊、过渡层焊接采用焊接热输入较小的钨极氩弧焊,填充、盖面焊接焊条电弧焊。

表1 316L不锈钢化学成分要求%

1.1 焊接工艺参数

以 L245N/316L钢级 Φ168.3 mm×(11+2)mm双金属复合管为例。双金属复合管各层焊接工艺参数见表2。对接接头坡口形式及尺寸如图1所示。

表2 双金属复合管焊接工艺参数

图1 V形坡口对接接头

1.2 封焊及组对

1.2.1 封焊

双金属复合管基层与复层之间的封焊一般是由钢管生产厂家完成的,但对于管线连头需要切割短管时封焊要由施工单位在现场完成。

切割完的双金属复合管应检查基层与复层间的贴合程度,基层与复层间贴合的越紧密越好。如果最大间隙超过1 mm,则要采必要取措施进行修复。另外,还要检查管端切割和坡口加工时是否损伤到复层不锈钢管,如果伤到不锈钢管将大大降低其抗腐蚀能力,缩短管线的服役寿命。

封焊层的焊接是双金属复合管焊接的关键工序,是复合管焊接质量的重要保证。复合管的基层和复层接触面并不牢固,夹层中常有空气和水分等,封焊时会影响焊接质量,所以焊前应进行预热,保持管内干燥并排除基层与复层间的空气。

封焊时焊枪倾角为60°~70°,焊丝与钨极夹角为90°~110°。焊枪后倾与焊件表面的夹角角度过小,会降低氩气保护效果;角度过大,可见度小,操作困难。封焊时采用短弧焊接向上斜拉的电弧行走方法,在结合处快速点状给丝保持有5~7 mm宽的熔池快速前行,在不锈钢侧熔合即走不做停留,大步斜拉至碳钢侧停留控制熔池温度,防止不锈钢背面温度过高氧化。焊接过程中严格控制热输入减少不锈钢管侧高温停留时间。为防止不锈钢背面氧化应采取内充氩的方式进行保护。

1.2.2 打磨、组对

待封焊焊道冷却至室温后,用不锈钢专用砂轮片紧贴封焊外侧切掉多余衬管,注意切削时温度不要太高,见钢管发红应立即停止,待冷却后再切,切完后,找平打磨坡口。注意封焊不要打磨过多,只需将内衬管打磨出坡度即可。组对前将两管口处用水溶纸或其他措施在距离管口6~7 cm处进行严密封堵,封堵严密后进行组对。组对时留有2.5~3.5 mm的根部间隙,采用定位焊或外对口器进行组对。组对完成后用胶带将待焊焊缝处封闭进行管内充氩,氩气流量一般为16~20 L/min。内充氩1~2 min后在待焊焊缝下侧撕开一个5 mm的排气孔,排出管内空气。然后继续充氩置换20 min。

2 焊 接

2.1 根焊

待充氩置换完毕后管道密封区处于饱和氩气状态后,可以开始根部焊道的焊接,焊前将钨极打磨尖锐,仰焊至立焊以下位置钨极倾角为 90°左右,立焊到平焊段钨极倾角为 70°~80°。电弧引燃后应迅速压至根部,保持短弧操作,采用小点状快速送进焊丝,焊接速度比焊接普通不锈钢时要快,钨极稍做摆动,轻微摆动有利于熔池平滑。起弧处有熔池发粘走不动的现象时应增大焊接速度,控制熔池温度,温度越高越不易焊接。点状送丝时应保证焊丝端头始终处于氩气保护区内,以免焊丝端头高温氧化,影响焊接质量。

当焊接仰焊至立焊段时因为焊接速度相对慢小些,这时必须是送丝跟上,小点状,快频率送丝,把焊丝送至熔池前段1/2处点入即快速取出,离开熔池的焊丝应仍在氩气保护范围内,取出速度一定要快否则会出现焊丝末端有来不及融化的焊丝瘤,影响下一个点的送丝,还易碰烧钨极引起焊缝夹钨。焊接时要注意控制熔池温度,温度过高焊道会过热氧化变黑。氧化后的焊缝即使射线检测和超声波检测合格也很难保证焊缝的耐腐蚀性。

2.2 过渡焊

过渡焊应该在根焊道焊接完成并冷却至100℃以下并将根部焊道清理干净后方可开始焊接,根焊道的冷却过程和过渡焊的焊接过程中应保持管内氩气压力,防止背面焊道的氧化。过渡焊的焊接应采用小的焊接热输入,速度要快,焊缝金属厚度可以适当的薄一些。焊接过程中要时刻检测焊缝温度,温度过高时可适当暂停,待温度降下来后继续焊接,焊缝外观呈银白色最佳。

2.3 填充焊

第一遍填充时,仍应保持管内充氩,从6点钟位置引燃电弧形成熔池后采用反月牙的运条方法快速薄层的进行焊接,焊条倾角保持在80°左右。注意控制熔池温度,减少高温滞留时间,防止根焊背面氧化,坡口两侧熔合好后立即快速运条前进。

后面的填充焊道应在前一层焊道清理干净后进行焊接时同样要注意控制熔池的温度,尽量减小热输入。焊接过程中保持短弧操作保留原始坡口的边缘,采用反之字型运条。焊接完成的焊道应为凹形焊道。

2.4 盖面焊

用钢丝刷清理干净上一层的熔渣,待焊道表面温度降至100℃以下时开始焊接,从仰焊位置引燃电弧形成熔池后采用之字型运条方法焊接,坡口每侧应熔合0.5~1 mm,以确保盖面焊缝的宽度。更换焊条时要快,在前面10 mm处引燃电弧快速拉至接头处,将接头收弧处填满后进行正常焊接。

3 焊后检验及返修

焊接完成之后对焊缝的表面进行外观检查,外观检查合格后进行无损检测。双金属复合管管道环向焊缝均应进行超声波检测和射线检测,检测标准为JB/T 4730—2005《承压设备无损检测》。射线检测和超声波检测达到Ⅱ级为合格。

双金属复合管内衬不锈钢钢焊接不合格时,不允许返修,应将焊口切除重新焊接焊。基层钢管焊接不合格时,可以返修一次,若返修不合格,应切除重新焊接。返修后的焊缝仍按照原检验标准进行检验。

4 结 语

双金属复合管采用镍基焊丝和焊条进行焊接,表面成形良好,焊道的质量和耐蚀性能得到了很好的保证,操作得当,无损检测一次合格率较高,解决了不锈钢复合管焊接的众多难题。但是在焊接过程中必须严格遵照焊接工艺规程进行操作,严格控制层间温度及焊接的热输入,采用薄层多道焊,防止热裂纹晶间腐蚀的产生,确保不锈钢钢管的耐蚀性。焊接过程中应当要认真观察并清理干净焊渣及飞溅,发现出现缺陷,应立即清除或返修,以此确保焊接质量。

[1]SY/T 6623—2012,内覆或衬里耐腐蚀合金复合钢管规范[S].

[2]李立英,王成,韩彬,等.L415/316L复合管免充氩焊接接头组织与性能[J].材料热处理学报,2014,35(1):125-130.

[3]吕世雄,王廷,冯吉才.20G/316L双金属复合管弧焊接头组织与性能[J].焊接学报, 2009, 30(4): 93-96.

[4]齐敬春,王明鹏.碳钢内衬不锈钢复合管材的特性及应用[J].中国建材科技, 2005(3): 23-25.

[5]杜敏.镍基合金焊接施工工艺综述[J].石油化工建设,2008, 30(4): 44-47.

[6]王能利,柏朝晖,张希艳,等.20/0Cr18Ni9复合管手工电弧焊工艺研究[J].热加工工艺, 2005(9): 36-38.

[7]中国机械工程学会焊接学会.焊接手册第2卷[M].第2版.北京:机械工业出版社,2001:806-808.

[8]于彬.不锈钢复合板焊接质量控制研究[J].金属铸锻焊技术, 2010(11):173-174.

[9]许爱华,院振刚,杨光,等.双金属复合管的施工焊接技术[J].天然气与石油,2010, 28(6): 22-28.

[10]王新.双金属复合管焊接工艺与应用[J].电焊机,2011,47(7): 71-73.

Welding Operation of Bimetal Composite Pipe

ZHANG Xilei,MA Qingle

(The No.2 Subsidiary Construction Company of China Petroleum Pipeline Bureau,Xuzhou 221006,Jiangsu,China)

In order to introduce the combined welding method,tungsten argon arc welding and shielded metal arc welding,used in bimetal composite pipe,as well as the welding process parameters and operation key points of nickel-based filler material welding layer,in this article,taking L245N/316L grade Φ168.3 mm ×(11+2) mm bimetal composite pipe for example,it detailedly introduced the welding process,including welding process parameters,sealing and fitting up,welding method,checkout and repair after welding,and so on.Through inspection before welding,controlling welding operation process,cleaning after welding,it can effectively prevent the formation of welding defects;guarantee the welding quality of bimetal composite pipe.

welded pipe;bimetal composite pipe;nickel-based welding wire;nickel-based welding electrode;transition welding;heat input

TE973.3

B

10.19291/j.cnki.1001-3938.2016.01.010

张西雷(1982—),男,工程师,毕业于中国石油大学(华东)材料成型及控制工程专业,现在中国石油天然气管道第二工程公司从事焊接工艺评定相关工作。

2015-10-30

张 歌