铌对高碳钢共析转变和退火组织的影响

2023-05-08王浩云曹建春阴树标薛焱明

王浩云,曹建春,阴树标,刘 星,卢 超,薛焱明

(1.昆明理工大学 材料科学与工程学院,云南 昆明 650093;2.昆明理工大学 冶金与能源工程学院,云南 昆明 650093)

0 引 言

高碳钢本身优秀的高强硬度、高耐磨性、高耐腐蚀性以及高抗疲劳性等性能使其具有广泛应用,但由于塑韧性较差,又限制了其应用发展.Nb元素是钢中最常用的微合金化元素之一.在低碳钢领域内,不少研究都对Nb在钢基体中可发挥的作用及其机理做过深入研究与分析,各种研究[1-3]都表明Nb在其中可以发挥细晶强化,沉淀强化作用,还可以一定程度上提高钢的塑韧性,拓宽该钢种的应用范围.由于在低碳钢中加入Nb产生的显著效果,现在不少研究关注Nb对中、高碳钢性能的影响[4-8].弹簧钢50CrV和52CrMnV中加入铌后,实现了整体降重20%,疲劳寿命分别提升40%和60%[4,9];60Si2MnA中加入0.022%的Nb可以降低钢材的脱碳敏感性,同时提高耐腐蚀性能和抗延迟断裂性能[5-7];87B硬线钢利用铌微合金化处理后,明显提高了索氏体形成率,改善组织均匀性[8];GCr15钢中加入Nb显著抑制网络状碳化物的析出并且降低其厚度[9].对Nb在高碳钢中的研究[9-16]发现,微量Nb加入高碳钢中,导致Nb(C,N)相析出,缩小珠光体的片层间距,促进珠光体中渗碳体的球化,同时Nb还可以钉扎晶界,细化高温下奥氏体晶粒,抑制再结晶,从而改变高碳钢塑韧性较差的缺点,提高钢的综合性能.苏雪等[17]利用高温激光共聚焦显微镜,原位观察高碳钢中Nb对珠光体相变的影响,发现Nb的添加增大过冷度,导致珠光体相变温度区间降低,但是Nb显著阻碍碳在奥氏体中的扩散系数,所以Nb减慢珠光体长大速率,同时也发现,Nb对珠光体形核也有促进作用,Nb的综合作用表现为推迟珠光体转变;此外,研究表明,当Nb的质量分数低于0.014%时,Nb的增加会使基体内珠光体片层细化,基体的强度提高,而超过0.014%后,细化效果不再进一步增强.陈明昕等[18]研究了75Cr1钢中加入Nb之后的组织与性能变化,发现Nb可以扩大过冷奥氏体区.Nb在高碳钢中可以发挥显著作用,但对于其作用机理的分析与研究并不详细,因此研究Nb在高碳钢中的存在形式和作用机理变得十分重要.

张正延等[19]研究指出,Nb对高碳钢珠光体转变影响严重,微量的Nb加入就可以改变共析成分,使共析点碳含量增加.Yong等[20]在后续研究中针对0.77%碳含量附近的铌高碳钢,提出固溶[Nb]含量与共析点之间的关系式,每固溶 0.000 001% 的Nb可以使得共析点含碳量增加约 0.000 477%.本文在此基础上进一步研究不同碳含量的高碳钢中加入Nb,在退火工艺中固溶Nb含量对共析转变的影响,从而获得共析点含碳量和固溶Nb含量之间的线性关系式,为实际生产工艺优化提供理论指导.

1 实验材料及方法

本文为了探究Nb和C对于共析转变的影响,设计不同含铌量和不同含碳量的高碳钢,研究在不同退火工艺处理后的组织形貌和不同组织含量的变化.在 25 kg 真空感应炉中冶炼,实验要求排除其他元素的影响,所以其他元素的含量按最低标准质量分数进行冶炼,试验钢的成分如表1所示.

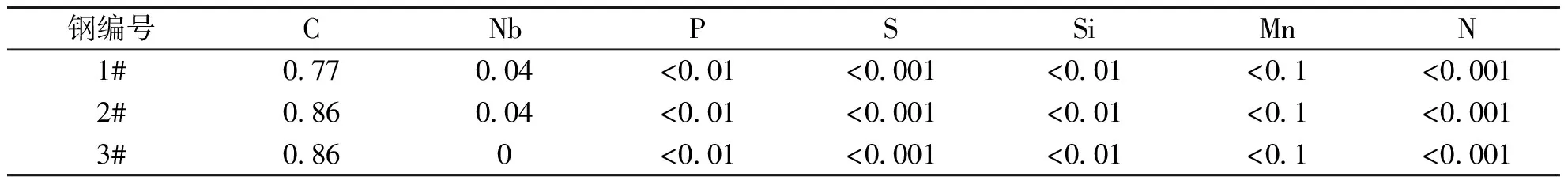

表1 试验高碳钢的化学成分

根据前人得到的NbC在低碳钢中固溶度积公式,[Nb]·[C]的值只与温度相关,即同一温度下,碳含量越高,可以固溶的[Nb]含量越少,所以早期认为Nb在高碳钢中很难发挥固溶作用[9].但是随着研究的深入,发现高碳钢中含C量增加导致固溶Nb含量升高,与低碳钢中规律不同.雍岐龙[21]在原有固溶度积公式中引入了Fe-C-Nb三元体系中各原子之间的相互作用系数这一概念,重新给出了钢中NbC在奥氏体中的固溶度积公式——[Nb]·[C]与ω(C)(碳含量)的之间关系式:

log{[Nb]·[C]}=3.555-8 800/T+(1 320/T-0.044)ω(C)

(1)

从公式(1)中可以发现,碳含量会影响NbC的固溶度积,这为后续研究高碳钢中的固溶Nb提供了理论支撑.

基于公式(1),假设T达到某一温度值之后,[Nb]=ω(Nb),[C]=ω(C),那么NbC固溶度积此刻的条件就变为了Nb与C完全固溶于基体中,这个温度就被称为NbC的全固溶温度,此刻的温度用TAS表示:

为了观察共析碳含量的变化,保证试验钢组织的均匀性,设计试验钢预处理工艺为固溶处理,之后再进行完全退火处理.将试验钢成分代入公式(2),可以计算出1#钢和2#钢的全固溶温度分别为 1 547K(1 273 ℃)和 1 539 K(1 266 ℃).固溶温度过高会使试样过烧,使试样的表层氧化严重,影响后续实验进行以及性能的测试.根据公式(1),可以计算出全固溶温度 1 250 ℃ 时,两种钢内均可以保证90%以上Nb发生了固溶,所以,固溶温度选择 1 250 ℃,保温时间 20 min,随后用10% NaCl冰水溶液快速冷却至室温,保证大部分的Nb在常温下保持固溶态.

图1 退火工艺示意图Fig.1 Schematic diagram of annealing process

为了观察不同温度下铌对高碳钢共析转变的影响,对试验钢进行不同温度的退火处理,使其得到平衡态组织.对试验钢进行相变点测试,2#钢的Accm或Ac3(Accm为加热时,二次渗碳体全部溶入奥氏体的终了温度;Ac3为加热时,铁素体完全转变为奥氏体的终了温度)温度为 730 ℃,为保证基体发生奥氏体转变的同时又避免晶粒长大导致晶粒尺寸差距过大影响实验,所以设计退火温度在Accm或Ac3以上 20 ℃ 和 70 ℃,即将1#、2#、3#试验钢固溶处理后,各选两个试样分别重新加热到 750 ℃ 和 800 ℃,保温 1 h,炉冷到 600 ℃,随后取出空冷.退火工艺图如图1所示.

在退火实验后的试验钢中切取金相样品,选择切面为观察面,磨制抛光后用4%的硝酸酒精溶液腐蚀,利用AXIOVERT40 MAX型光学显微镜和TESCAN VEGA3型钨灯丝扫描电镜观测试验钢的显微组织;利用DHV—1000型数显显微维氏硬度计进行显微硬度分析,对试验钢退火态的不同组织进行分析;利用Image-Pro软件对组织内非共析组织进行占比分析,结合组织占比和杠杆定律逆推共析点的变化.

2 实验结果与分析

2.1 退火处理后的显微组织和显微硬度

1#、2#和3#钢 800 ℃ 退火态和 750 ℃ 退火态的显微组织如图2所示.3种试验钢经相同工艺退火后得到的金相组织并不相同.对比含铌钢与不含铌钢的金相组织,明显观察到含铌钢出现了区别于珠光体的白色相区域,在 800 ℃ 退火后呈现大片的非连续性状态,750 ℃ 退火后出现的白色相区域明显更细小,也区别于无铌钢中的二次渗碳体的连续网状分布;而无铌的试验钢根据含碳量属于过共析钢,其退火态金相组织应为珠光体加网状二次渗碳体,如图2(c1)与图2 (c2)所示.对比图2(a1)与图2 (b1)、图2 (a2)与图2 (b2),不同含碳量的含铌钢内,白色非共析组织的体积百分含量也明显不同,含碳量低的1#钢的白色相含量要大于2#钢的白色相含量.金相结果表明,两种含铌钢在两个退火温度下,均产生了非共析组织,而要确定非共析组织的成分,需要做进一步研究.

(a2)1#钢 750 ℃ (b2)2#钢 750 ℃ (c2)3#钢 750 ℃图2 试验钢不同温度退火后的显微组织Fig.2 Microstructure of tested steels annealed at different temperatures

表2 800 ℃退火态试验钢不同相区的显微硬度

对试验钢 800 ℃ 退火态的组织进行显微硬度分析,结果如表2所示.1#和2#钢中纯白色组织区的平均维氏硬度分别为HV148.8和HV166.2;黑色组织区平均维氏硬度分别为HV189.9和HV180.1.3#钢中的主要基体组织就是珠光体,其显微硬度为HV216.9.显微硬度结合金相组织可以说明,1#钢和2#钢在 800 ℃ 退火处理后均出现了先共析铁素体组织.

由于2#钢 750 ℃ 退火态白色组织区的尺寸不适合做显微硬度分析,所以对其共析组织进行能谱分析,结果如图3所示.图3的能谱仪分析(Energy Dispersive Spectrometer,EDS)结果中,B点处碳含量基本为零,说明2#钢在 750 ℃ 退火后,确实出现了先共析铁素体.结合金相和硬度实验,说明实验中含铌高碳钢在当前退火工艺处理后,均出现了先共析铁素体.

图3 2#钢750 ℃退火态EDS取点位置图及EDS数据(δ为EDS测量时的公差范围)Fig.3 Location of EDS and EDS data of 2# steel after annealing at 750 ℃

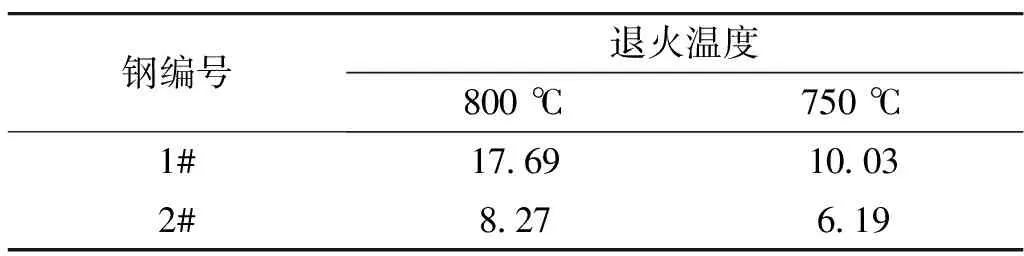

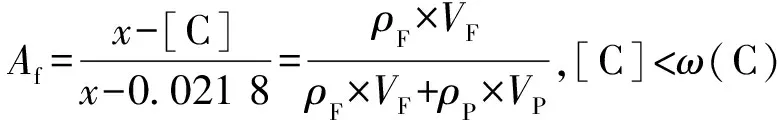

从金相结果可以观察到随着含碳量升高,先共析铁素体的体积百分含量越低,这与含碳量与共析点含碳量的差异减少有关;温度改变对于先共析铁素体含量影响显著.统计两种试验钢的先共析铁素体体积百分含量,得到表3.数据显示两种含铌试验钢在 750 ℃ 退火后得到先共析铁素体含量比 800 ℃ 退火后的要低,即温度越高,共析点碳含量越高,退火态下得到的先共析铁素体组织含量就越高.

表3 含铌钢不同退火处理下先共析铁素体的体积百分含量

2.2 退火后珠光体组织形貌

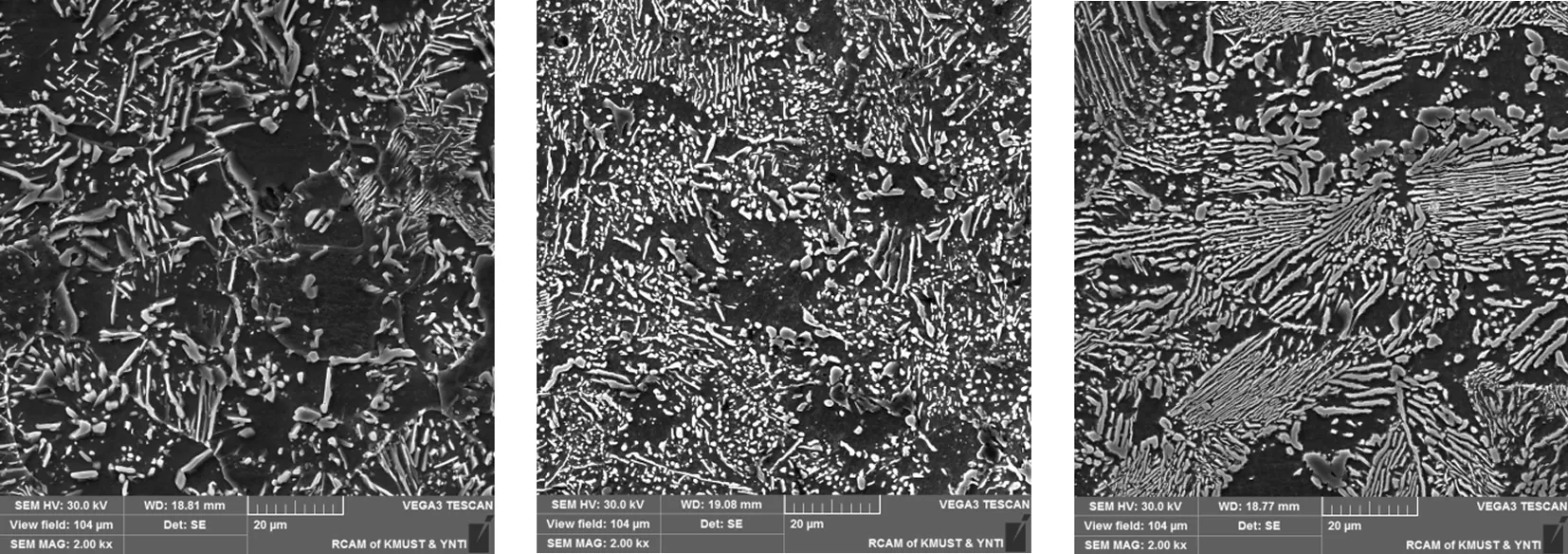

图4为1#、2#和3#钢在 800 ℃ 和 750 ℃ 退火处理后的扫描电子显微镜(Scanning Electron Microscope,SEM)形貌.对比图4(b)和图4 (c),相同含碳量的2#和3#钢在相同的 800 ℃ 和 750 ℃ 退火处理后,加Nb的2#钢观察到珠光体明显发生了退化,出现大片的短棒状和球状的渗碳体颗粒;3#钢在较高温下没有观察到明显的珠光体退化,而在 750 ℃ 退火后出现了部分的球化现象.如图4(a1)和图4(a2)所示,较低含碳量的含铌高碳钢,1#钢在退火处理后,珠光体也发生了退化现象,与2#钢相比,可以观察到退火后的球化率明显较低.对比 800 ℃ 和 750 ℃ 不同退火处理后的试验钢的组织形貌,可以发现无铌的3#钢在较低温下出现了部分的球化现象,而在较高温下没有观察到明显的球化;含铌的1#和2#钢在两种退火处理后,珠光体都发生了明显的退化,可以观察到清晰的球化渗碳体,但是在 750 ℃ 退火后的球化率要明显高于 800 ℃ 退火后的球化率,这一点在2#钢中尤为明显,如图4(b2)和(b1)所示.

(a1)1#钢 800℃ (b1)2#钢 800℃ (c1)3#钢 800℃

(a2)1#钢 750℃ (b2)2#钢 750℃ (c2)3#钢 750℃.图4 试验钢不同退火处理后的SEM形貌Fig.4 SEM morphology of tested steels after different annealing temperatures

3 分析讨论

3.1 铌对共析转变的影响

过共析钢在平衡冷却过程中发生共析转变前,由于基体中含碳量超过共析点,会从奥氏体中先析出二次渗碳体,这些先析渗碳体往往会沿奥氏体晶界析出,呈现网状分布[22],冷却结束后,组织形貌即为网状渗碳体围绕着珠光体分布,如图2(c1)和图2(c2)所示.当试验的高碳钢中加入Nb后,发现网状渗碳体消失,取而代之的是出现了先共析铁素体,说明Nb使钢种的共析点发生了右移.张正延等[19]指出亚共析钢中加入微量的Nb,不仅扩大先共析铁素体占比,而且其形貌更加细小、均匀,且形貌多呈现多边形化.李翔等[23]对含铌高碳钢的研究发现,在奥氏体向珠光体转变的过程中,Nb会从奥氏体中析出,钉扎附近的碳元素形成碳化铌析出相,降低奥氏体晶界附近的碳浓度,使奥氏体无法在后续转变过程中没有足够的碳浓度析出二次渗碳体.高丽[24]利用第一性原理从原子层面计算分析得到,当Nb固溶存在奥氏体中时,降低铁素体的转变温度,延迟奥氏体向珠光体以及铁素体的转变,有利于提供更多的形核位置.在高碳钢中Nb的析出相阻碍了二次渗碳体的析出,而固溶Nb有利于先共析铁素体形核,从而使含碳量超过0.77%一定量的含铌钢在退火过程中可以产生先共析铁素体.

在尽可能避免温度对奥氏体晶粒大小影响的情况下,降低退火保温温度,退火后得到的先共析铁素体占比也会降低,两种含铌试验钢在 750 ℃ 退火处理后得到先共析铁素体含量为 800 ℃ 退火处理后的55%~75%.保温温度降低,NbC在钢中的固溶度积就越小,奥氏体中固溶的Nb含量和C含量降低,在冷却过程中,相对析出的NbC的含量也减少,即对碳元素的钉扎能力就越弱,导致奥氏体晶界附近的碳浓度降低程度小,从而生成先共析铁素体含量降低.高丽[24]的第一性原理计算表明,Nb会降低铁素体转变温度,推迟奥氏体向铁素体的转变;刘铖霖等[25-26]利用价电子结构理论计算得到,Nb将会阻碍碳在奥氏体中扩散,阻碍珠光体的形核与长大,但同时C曲线上移又体现了含铌高碳钢的珠光体开始转变温度升高.所以温度降低,珠光体含量升高,而先共析铁素体含量降低.

3.2 铌对退火组织的影响

在退火过程中,铁素体和渗碳体之间的界面能是碳化物球化的驱动力.优先球化的位置一般均为错配度高的位置.钱永愉[27]提出在奥氏体化过程中,过共析钢在两相区加热会有相当数量的渗碳体残留,这些残留的渗碳体会在球化保温的过程中逐渐球化,为后续共析转变提供非自发形核质点.李振兴等[28]研究不同奥氏体化温度对GCr15钢的球化效果的影响,当奥氏体化温度在Ac1(加热时,珠光体奥氏体化开始温度)~Accm之间时,在奥氏体化过程中,碳化物不能完全溶解,在界面能的作用下,碳化物逐渐呈现颗粒状.在后续的冷却过程中,当奥氏体化后的冷却速度低于临界冷却速度,过冷度低于临界过冷度时,会发生离异共析转变,粒状碳化物会成为非均匀形核的核心,从而吸附沉淀碳元素进而完成球化.当奥氏体化温度较高时,碳元素的扩散速度较快,片状碳化物退化所需时间较短,若退化后继续保温,碳元素就继续从高浓度向低浓度区域扩散.Robbins等[29]提出的Gibbs-Thomson效应中,曲率半径越大渗碳体附近的碳浓度越低,曲率差异导致的碳浓度差异构成了一种碳浓度梯度,碳元素会沿着碳浓度梯度由高向低扩散.碳元素不断扩散,为了维持平衡,尺寸较小的碳化物不断溶解,尺寸较大的碳化物继续长大,使未溶碳化物数量较少,平均尺寸较大,球化效果减弱.所以奥氏体化温度超过球化合适温度范围之后,温度越高,球化效果越差.

Nb是强碳化物形成元素,能够有效地抑制钢中碳元素的扩散.高碳钢中加入微量Nb后,Nb在钢中的存在形式为NbC析出相和固溶Nb两种.在试验钢退火过程中,Nb的作用分两方面,一方面降低碳化物的溶解与析出过程中碳元素的长程扩散速率;另一方面减少碳化物溶解与析出过程中碳元素的扩散距离[30].从实验结果来看,Nb的两方面作用综合结果是促进了试验钢中碳化物的析出与球化的速率.刘铖霖[26]对球化渗碳体进行元素定性分析,结果观察到渗碳体中存在清晰的Nb峰,虽然Nb峰值很低,但是可以说明Nb元素与渗碳体有关.同时Nb会使基体产生较多的缺陷,提高了铁素体和珠光体之间的错配度,从而提高两者间的界面能,缺陷也会加速元素扩散,容易导致基体内产生成分起伏、能量起伏和结构起伏[31],因此,Nb的加入会加速试验钢的片状珠光体的退化.Gavriljuk[32]研究指出,短棒状渗碳体尖角端的渗碳体的溶解过程中,碳原子会沿着位错等高扩散通道进行扩散,而Nb的加入会新增大量的缺陷,提高了体系内的界面能,也为碳的扩散提供了更多的高扩散通道,加速了碳的短程扩散,同时由于Nb的加入会减少珠光体层的片层间距,缩短了碳的扩散距离,从而加速了颗粒状渗碳体的形成,也加速了珠光体球化的进程.

实验结果中,800 ℃ 退火处理后无铌钢的珠光体没有明显球化现象,而 750 ℃ 退火处理后无铌钢的珠光体区发生部分球化;加入Nb后,试验钢在两个温度的退火态SEM结果中都观察到了明显的球化.研究表明[33],加热温度越高,奥氏体化越完全,珠光体组织含量就越少,合金元素和碳化物的回溶程度就越大,导致珠光体内的碳浓度差异越小,就会阻碍球化过程,这一点在图4(c1)和(c2)中可以观察到.但是温度对于球化进程的影响并不是单一的,温度升高对元素扩散具有促进作用,而Nb元素和C元素的扩散有利于球化进程[31].这就是温度升高,无铌钢的渗碳体球化能力减弱,而含铌钢在较高温下仍可以表现出良好的球化能力的原因.

3.3 铌与共析点含碳量的关系

3.3.1 钢中固溶的Nb和C含量的计算

通过实验证明,加入相同含量的Nb之后,不同成分的试验钢在退火后的共析点含碳量变化量不同,同时相同成分的含铌试验钢在不同退火工艺处理后得到的共析点含碳量变化量也不同.说明共析点含碳量的改变与在钢中加入Nb有关.研究表明,在含铌量不高时,钢中能生成的Nb的碳氮化物只有MC型的Nb(C,N).所以在无氮的含铌高碳钢中,微量Nb的存在形式只有两种,一种以NbC析出相形式存在,一种以固溶Nb形式存在于钢基体中.所以试验钢中Nb、C满足以下公式(3):

式中:ω(Nb)、ω(C)分别表示试验钢中Nb与C的质量百分数;[Nb]、[C]分别表示试验钢中固溶Nb和C的质量百分数.这个公式含义即为用Nb、C元素含量减去固溶Nb、C含量即为析出NbC中Nb、C的含量,而NbC析出相中Nb、C原子数量比为1∶1,Nb、C的原子质量比为7.735 1.

表4 试验钢在不同退火处理下[C]与[Nb]

结合生产钢成分及生产工艺,公式(1)和(3)中就有T、[Nb]、[C]、ω(C)以及ω(Nb) 5种变量关系.首先确定了试验钢中Nb和C含量,利用公式(1)即可确定某一成分的钢在合适的温度保温且达到平衡态状态下奥氏体中NbC的固溶度积[Nb]·[C],再结合公式(3)中C和Nb之间的关系即可求得试验钢在该条件下的[C]和[Nb].表4即为1#和2#试验钢不同热处理条件下的[C]和[Nb]的计算结果.

3.3.2 共析点含碳量的计算

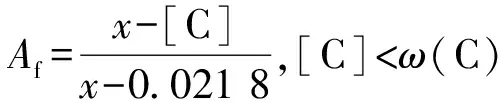

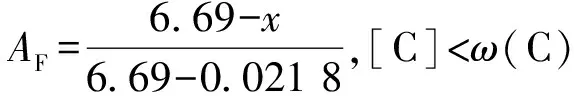

设钢的共析点含碳量为x,单位为%(质量分数),根据杠杆定律,可以得到亚共析钢先共析铁素体占比公式:

(4)

式中:Af为先共析铁素体质量百分数,[C]为试验钢固溶的碳含量.根据先共析铁素体占比,可以反推该钢种目前的共析点的含碳量.如表3所示,已经得到1#钢和2#钢在 800 ℃ 和 750 ℃ 保温条件下退火得到的先共析铁素体的体积百分数,所以需要将先共析铁素体的体积分数与质量分数进行转换.但由于Nb的加入改变了共析转变点,使珠光体内铁素体和渗碳体的占比发生了改变,即珠光体的密度也随之变化.

根据相图和杠杆定律,可以计算珠光体内的铁素体和渗碳体的质量分数,其公式如下:

(5)

(6)

式中:AF为珠光体中铁素体的质量分数,AFe3C为珠光体中渗碳体的质量分数.经查找数据,确定渗碳体的密度ρFe3C=7.66 g/cm2,以及铁素体的密度ρF=7.88 g/cm2.假设珠光体的质量为1,体积为铁素体与渗碳体的体积和,那么可以推出珠光体的密度公式如下:

表3已经得到了当前试验钢在不同实验温度下得到的先共析铁素体的体积分数和珠光体的体积分数,利用铁素体的密度和求得的珠光体密度,即可转换成先共析铁素体的质量分数:

(8)

将表3的先共析铁素体体积分数和表4的固溶[C]含量的数据代入公式(8),得到结果如表5所示.

3.3.3 固溶[Nb]含量和共析点含碳量的关系

表5 含铌钢在不同退火处理后共析点碳含量

图5 共析点碳含量-[Nb]拟合曲线Fig.5 Relationship between the carbon content of the eutectoid point and[Nb]

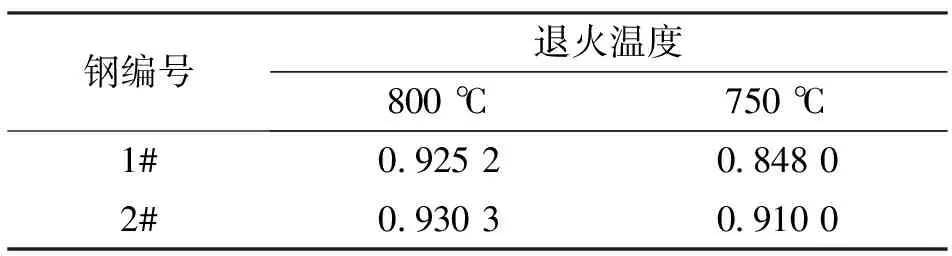

根据计算,在 800 ℃ 保温时,1#和2#钢内平衡固溶Nb(质量分数)含量分别为 0.000 242% 和 0.000 277%,对应其提升共析点含碳量为 0.155 2% 和 0.160 3%,能得到大致固溶Nb对共析点含碳量(质量分数)的提升能力,分别为每 0.000 001% 固溶[Nb]可以提升共析点含碳量 0.000 641% 和 0.000 579%;在 750 ℃ 保温时,1# 和2#钢内平衡固溶Nb的(质量分数)含量分别为 0.000 107% 和 0.000 124%,对应其提升共析点含碳量为 0.078 0% 和 0.140 0%,即每 0.000 001% 固溶[Nb]可以提升共析点含碳量 0.000 729% 和 0.001 129%.根据计算结果可以观察到,相同含铌量的情况下,含碳量和温度对共析点均产生了影响.保温温度相同时,含碳量越高,固溶Nb含量越高,得到的共析点右移量越多;在奥氏体晶粒大小近似的情况下,含碳量相同时,温度越高,固溶Nb含量越高,共析点右移量越多.但是对于共析点碳含量和固溶Nb含量之间的关系,并不是直观的线性关系,所以统计表4和表5中[Nb]和共析点碳含量的拟合关系,得到图5.

图5为固溶[Nb]和共析点含碳量的拟合图,对固溶[Nb]和共析点碳含量做拟合处理,得到公式(9):

式中:Wc表示共析点碳含量,wt.%.得到的公式只能作为经验公式,根据计算得出含碳量在0.7%~0.9%之间的高碳钢加入Nb之后在不同温度退火态下共析点的改变.公式(1)与公式(9)指出在高碳钢内加入Nb之后,经奥氏体化处理后,部分铌固溶进奥氏体中,共析点就已经有大幅度提升.随着固溶Nb含量的提高,共析点碳含量升高,最后趋近于0.953 9%.

3.3.4 经验公式的推演与验证

由公式(1)和公式(3)可以求出不同成分的高碳钢在不同保温条件下可固溶的Nb和C的含量.将不同条件计算得到的[Nb]代入公式(9),可以得到碳含量、铌含量以及保温温度对共析点含碳量(质量分数)的关系图,如图6所示.

(a) (b) (c)图6 共析点含碳量与保温温度、碳含量以及铌含量之间的曲线图Fig.6 Relationship between the carbon content of the eutectoid point and the carbon content,or niobium content or holding temperature

图6(a)为共析点含碳量-保温温度曲线;图6(b)为共析点含碳量-C含量曲线,其中Nb含量为0.04%;图6(c)为共析点含碳量-Nb含量曲线,其中碳含量为0.80%.结果表明,含铌中、高碳钢中,C含量和退火保温温度对共析点含碳量的影响较为显著:1)根据计算得到的固溶Nb含量在低温下的数量级极低,但明显提升了共析点碳含量,随着保温温度提高,共析点碳含量随之增大,最后趋近于一个最大值;2)在合适的保温温度下退火处理,得到的共析点碳含量随着基体中碳含量的升高而升高;3)根据公式(1),铌含量对于固溶[Nb]含量变化影响不大,所以铌含量对共析点影响不大,这也说明,仅从改变高碳钢内共析转变产物而言,加入少量Nb就可以达成预期目标.

张正延等[19]和Yong等[20]设计了两种含铌钢在 800 ℃ 保温 1 h 的退火实验,其中第一种钢(ω(C)=0.75%;ω(Nb)=0.04%)实测的先共析铁素体占比为15.30%,根据条件计算得到的固溶Nb和固溶C含量分别为 0.000 235% 和 0.744 86%,由此计算得到的共析点碳含量为 0.924 8%,可以得到先共析铁素体占比为19.92%;第二种(ω(C)=0.78%;ω(Nb)=0.064%)实测的先共析铁素体占比为12.63%,而计算得到的固溶Nb和固溶C含量分别为 0.000 246% 和 0.771 76%,由此计算得到的共析点碳含量为 0.927 2%,可以得到先共析铁素体占比为16.94%.模拟公式所得数据与Yong等[20]的实验数据有一定偏差,这也与实验中对先共析铁素体占比的统计方式有关,可能存在统计误差.模拟数据与实验数据之间的变化趋势是相同的,说明模拟数据有一定的可行性与合理性,可以为实际生产提供计算支持.

4 结 论

1) 800 ℃ 退火处理后无铌钢没有发生球化,而相同退火处理的含铌钢发生了明显的球化现象.在含铌高碳钢和无铌高碳钢同样发生球化的 750 ℃ 退火处理下,可以明显观察到含铌钢的球化率要优于无铌钢.Nb拓宽了原有钢种的球化温度范围,提高了高碳钢球化渗碳体的能力.

2) 高碳钢中加入Nb之后可以增加共析点含碳量.800 ℃ 退火后,0.77%含碳量的含铌钢中先共析铁素体含量为17.69%;0.86%含碳量的含铌钢中先共析铁素体含量为10.03%;750 ℃ 退火后,0.77%含碳量的含铌钢中先共析铁素体含量为8.27%,0.86%含碳量的含铌钢中先共析铁素体含量为6.19%.根据计算发现固溶Nb含量是影响共析点右移的重要因素.

3) 通过拟合,得到共析点含碳量与固溶Nb含量之间的定量关系: