X射线工业电视检测系统灵敏度的影响因素及系统优化

2016-12-15陈青山崔二炜陈晓雯肖都容高志凌王义民张利辉

陈青山,崔二炜,陈晓雯,肖都容,高志凌,郭 峰,王义民,张利辉

(1.渤海装备华油钢管公司,河北 青县 062658;2.渤海装备华油一机厂 ,河北 青县062658;3.渤海装备巨龙钢管公司,河北 青县062658)

X射线工业电视检测系统灵敏度的影响因素及系统优化

陈青山1,崔二炜2,陈晓雯3,肖都容1,高志凌3,郭 峰1,王义民1,张利辉1

(1.渤海装备华油钢管公司,河北 青县 062658;2.渤海装备华油一机厂 ,河北 青县062658;3.渤海装备巨龙钢管公司,河北 青县062658)

简要介绍了X射线工业电视检测系统的构成及评价动态检测灵敏度的主要参数。为了提高X射线检测实时成像图像的质量,通过合理选择射线源焦点、焦距和图像放大倍数,可以改善X射线图像的不清晰度;采用外加磁场的方法矫正钢管剩磁,克服由钢管剩磁引起的X射线图像畸变;在射线源上方附近及图像增强器输入屏处放置铅块,可以明显减小由射线散射引起的X射线图像噪声;通过使用独立电源和图像增强器单独接地等手段,能够有效降低设备干扰引起的X射线图像噪声。

焊管;无损检测;X射线检测;图像增强器;图像质量

1 X射线工业电视检测系统的构成

X射线工业电视检测系统主要由X射线源、图像增强器、平行光镜头和CCD摄像机等构成,X射线实时成像光路如图1所示。采用X射线对焊管焊缝实时自动检测过程中,X射线源发出的射线首先穿透焊管和焊缝区域,再经过图像增强器将X射线转换为光电信号,在输出屏上形成可视图像,CCD摄像机拍摄此可视图像并实时通过图像采集卡传递至工业控制计算机中供后续处理。

图1 X射线实时成像光路

2 评价动态检测灵敏度的主要参数

由于X射线实时检测系统自身因素的制约,所获得的X射线焊缝图像存在对比度不高、灰度分布不均衡、图像中噪声多的特点。另外在检测过程中,被检测对象焊缝缺陷连续运动,导致图像存在一定程度的动态模糊等,因此,在检测过程中,首先要提高动态检测的灵敏度。评价动态检测灵敏度的主要参数有系统分辨率,系统细节对比度,系统总的不清晰度和噪声。

2.1 系统分辨率

系统分辨率是X射线实时成像整个系统性能的综合反映,分辨率越高表示系统的性能越好。系统分辨率是设备客观性能的反映,仅与系统的构成及其性能有关,与检测工艺方法无关,故系统分辨率也称为固有分辨率。随着设备的老化,系统分辨率也会衰退,因此,对系统分辨率应定期进行测试。系统分辨率可以用分辨率测试卡直接测试。

一般X射线的实时成像检测系统可以分为A、AB、B三个级别。规定的A级系统分辨率≥1.4 LP/mm,用于普通产品的X射线实时成像检测,例如汽车铝合金轮毂、炼铁高炉炉衬耐火砖以及食品罐头的检验;规定AB级系统分辨率≥2.0 LP/mm,用于较重要产品的检测,例如锅炉压力容器压力管道对接焊缝的检测,汽车零部件、电子元器件的检测;规定B级系统分辨率≥3.0 LP/mm,用于重要产品的检测,例如核工业产品、航空航天器材的检测。不同分辨率的图像如图2所示。

图2 不同分辨率的图像

2.2 对比度

对比度是指被检试件厚度或密度变化引起图像与背景之间的灰度差。

式中:ΔB/B—图像亮度对比度;

μ—射线衰减系数;

ΔD—被检工件厚度差;

n—散射比。

由式(1)可看出,ΔD与缺陷尺寸有关,某些情况下还与透照方向有关。对于具有方向性的面积型缺陷,如裂纹、未熔合等,透照方向与ΔD的关系特别明显,为提高成像对比度,就必须考虑选择适当的透照方向或控制一定的透照角度。μ射线衰减系数与工件材质和射线能量有关,在工件材质给定的情况下,透照的射线能量越低,线质越软,μ越大,在保证射线穿透力的前提下,选择能量较低的射线进行成像,可以增大对比度。透照时采取有效措施控制和屏蔽散射线,即减小散射线比n可提高对比度。

检测小缺陷时,成像的几何条件也会影响其对比度。所谓小缺陷,是指缺陷横向(垂直射线束方向)尺寸远小于射线源焦点尺寸的缺陷,小缺陷包括小的点状缺陷和细的线状缺陷。影响对比度的成像几何条件主要是射线源焦点尺寸df,此射线源到缺陷的距离L1,缺陷到胶片的距离L2。

成像几何条件对小缺陷的对比度的影响如图3所示。正常情况下,缺陷影像由本影和半影组成(见图3(a)),但随着df的增大或L2的增大,或L1的减小,缺陷影像的本影区域将减小,半影区域将扩大。图3(b)表示一种临界状态,即本影缩小为一个点;如果进一步增大df、L2或缩小L1,则情况如图3(c)所示,缺陷的本影将消失,其影像只由半影构成,对比度将显著下降。减少散射线可以提高对比度。

2.3 系统总的不清晰度

清晰度通常用不清晰度来衡量。不清晰度分为固有不清晰度、几何不清晰度和动态不清晰度。固有不清晰度是设备固有的技术参数所决定的,如图像增强器射线转换效率、显示器的自身清晰度等。动态不清晰度是由工件移动而引起的不清晰度,其决定因素有X射线的激发率、荧光屏上荧光物质的衰变时间(ms级)、成像系统部分的延迟时间或扫描时间(30帧/s的帧速)。人眼的积累时间大约需要0.2 s。

2.4 噪声

X射线检测图像中包含了很多的噪声信息,如X射线源噪声、图像增强器转换噪声、CCD摄像机噪声、传输过程噪声、图像采集卡噪声等。这些噪声的存在会影响对图像的分析和处理结果,特别是对缺陷检测精度的影响。因此,必须要对图像进行降噪处理,降噪常用的方法有硬件滤除散射线和软件滤波等。

3 X射线工业电视检测系统的优化

3.1 几何不清晰度的优化

几何不清晰度Ug由式(2)确定。

式中:T—工件厚度;

L1—X射线管焦点到工件的距离;

L2—工件到图像增强器的距离;

df—焦点尺寸。

从图1中可以得出焦距F由三部分组成,F=L1+T+L2。

3.1.1 焦距F的选择

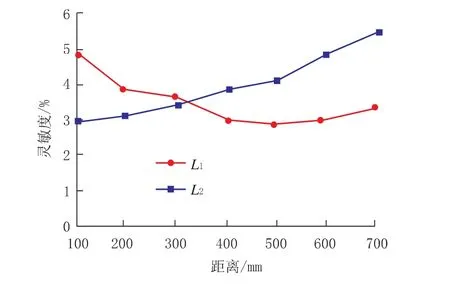

焦距对图像几何清晰度和灵敏度的影响较大,随着焦距增大,射线的散射面积加大,从而使图像清晰度和灵敏度下降。从几何不清晰度公式(2)可知,为减小几何清晰度,应增长L1或缩短L2。但是,在增长L1和缩短L2的同时,检测图像的放大比例也会降低,从而减小了检测灵敏度,导致微小缺陷将无法识别。L1和L2对灵敏度的影响如图4所示。L1、L2及CCD摄像机的焦距调整效果如图5所示。

图4 L1和L2对灵敏度的影响

图5 L1、L2及CCD摄像机的焦距调整效果

3.1.2 焦点的选择

X射线实时成像系统所用X射线管以小焦点为主。设备确定之后,系统的固有不清晰度和射线管焦点是已知条件,系统的不清晰度与固有不清晰度大小及X射线管焦点尺寸成正比关系,因而减小焦点尺寸,可以提高系统的清晰度,从而改善图像质量。Φ711 mm×9.5 mm焊管,采用X射线管型号为MXR 225/0.4-1.5时,不同焦点尺寸的成像效果如图6所示。另一方面,减小焦点尺寸能够检测出更小的缺陷,有利于提高射线实时成像检测的可靠性。而且随着板厚的增加,其焦点对图像检测质量的影响更为显著。射线管焦点尺寸df不可能无限制减小,减小了焦点尺寸,一方面意味着射线强度减小,会使检测图像的亮度和对比度下降,不利于图像的观察;另一方面,小焦点发热量大,如果冷却不好,射线管很容易烧坏。

图6 不同焦点尺寸的成像效果

3.1.3 检测规范的选择

X射线实时成像检测的主要参数是管电压U和管电流I。通过对管线钢焊缝的系列规范试验,试验对象为Φ529 mm×8 mm,焊缝余高3.5 mm,焦距F为300 mm。

图7 管电压和管电流对灵敏度的影响

管电压和管电流对灵敏度S的影响如图7所示。从图7可以看出,影响灵敏度的主要参数是管电压,过低和过高的电压均显著影响系统灵敏度,而管电流对灵敏度的影响不显著。

3.1.4 放大倍数的选择

在射线实时成像检测中,图像显示的载体是显示器,与胶片的颗粒度相比,显示器的像素较大,因而图像质量受到较大影响,采取图像放大技术,可以弥补转换屏荧光颗粒度和显示器的像素较大的缺陷,有利于提高X射线实时成像的图像质量。图像放大后,检测影像得到放大,工件中的细小缺陷也随之放大,在提高了系统灵敏度和分辨率的同时,图像的不清晰度也随之下降,改善了图像质量。

根据几何图影原理,在成像平面上得到图像放大倍数公式为

因此几何不清晰度Ug可写为

从该式(3)和式(4)可以得出,随着放大倍数M增大,几何不清晰度Ug也会同时增大。但图像放大倍数与图像的灵敏度和清晰度并非成线性关系,最佳放大倍数Mopt为

式中:Us—转换屏的不清晰度。

根据上述公式,现X射线管焦点尺寸一般在1 mm×1 mm左右,再根据实际测试,最佳放大倍数应在1.3~1.5。放大比对灵敏度的影响如图8所示。 图8(a)的放大比是 1.5, 图8(b)的放大比是2.0。对比可见,图8(a)的灵敏度明显优于图8(b)。

图8 放大比对灵敏度的影响

3.2 消除管端磁场影响

如果图像受磁场干扰严重,就会发生扭曲变形,甚至导致无法检测。使用磁校正装置,即在图像增强器下方增加一个极性方向和磁场大小均可调节的磁场校正补偿线圈,校正前后图像如图9所示。消磁校正及控制装置如图10所示。

图9 受磁场影响及磁校正前后图像对比

图10 图像磁校正及控制装置

3.3 减小散射线和检测盲区

检查钢管管端时,会出现散射严重、管端有盲区、噪声严重,对比度差的现象 (如图11(a)所示)。

分析散射线的分布特点,用铅皮调节射线源窗口大小,吸收和阻挡散射线,并配合薄铜皮滤掉多余杂波,以达到图像明晰,噪声减少,无盲区的效果(如图11(b)所示)。

铅准直器原理及实物照片如图12所示。在X射线管窗口及图像增强器输入屏加铅板作准直器,一方面减少散射线,把主射线束的必要观察面积准直到最小,并对主射线束滤波,滤去能谱中易感生散射的低能部分,尽可能得到窄束单色射线;另一方面使图像增强器输入屏处铅板与钢管管端平行,以此减少甚至杜绝管端盲区。

图11 散射及噪声严重、对比度差的图像处理前后对比

图12 铅准直器原理及实物照片

3.4 噪声及干扰

噪声及干扰包括硬件固有噪声、传输过程中的噪声或其他设备造成的干扰等。这些噪声和干扰可以通过滤波器和软件进行处理。在实际生产应用中,为减小空间电磁和可能窜入的变频信号等干扰,采取加强屏蔽措施,使用独立静化电源,单独走线、接地等措施。减小噪声和干扰前后的图像对比如图13所示。

图13 减小噪声和干扰前后的图像对比

4 结 语

通过对螺旋焊管X射线在线自动检测的长期实践、研究并得出了以下提高X射线工业电视图像质量的方法。

(1)采用外加磁场的方法矫正钢管剩磁,克服由钢管剩磁引起的X射线图像畸变。

(2)在射线源上方附近及图像增强器输入屏处放置铅块,可以明显减小由射线散射引起的X射线图像噪声。

(3)通过合理选择射线源焦点、焦距和图像放大倍数,可以改善X射线图像的不清晰度。

(4)通过使用独立电源和图像增强器单独接地等手段,能够有效降低设备干扰引起的X射线图像噪声。

[1]陈树越,路宏年.数字式X射线无损检测技术[J].华北工学院学报,1999,20(1):49-53.

[2]张晓光,高顶.射线检测焊接缺陷的提取和自动识别[M].北京:国防工业出版社,2004.

[3]周伟,余华民.图像处理和模式识别技术在焊缝射线检验中的应用[J].无损探伤,1990,14(5):1-5.

[4]孙忠诚,李鹤歧,陶维道,等.焊缝X射线实时探伤数字图像处理方法研究 [J].无损探测,1992,14(2):37-40.

[5]周正干,杜圆媛.基于多幅 X射线数字图像的缺陷自动识别技术[J].机械工程学报,2006,42(3):73-76.

[6]任大海,尤政,孙长库,等.焊接缺陷实时成像自动检测技术的研究[J].清华大学学报 (自然科学版),2001,41(2):25-29.

[7]任大海,尤政,孙长库,等.焊缝 X射线实时成像自动分析系统[J].焊接学报,2000,21(1):60-63.

[8]孙怡,孙洪雨,白鹏,等.X射线焊缝图像中缺陷的实时检测方法[J].焊接学报, 2004, 25(2): 115-118,122.

[9]程耀瑜.工业射线实时成像检测技术研究及高性能数字成像系统研究[J].无损探伤,2003,20(8):41-43.

[10]曾祥照.射线实时成像检测中的图像清晰度与分辨率[J].无损检测, 2003, 25(3):133-139.

[11]曾祥照.分辨率测试卡的结构及图像分辨率测试方法[J].无损探伤,2001, 24(5): 45-48.

Influence Factors of X-ray Industrial TV Inspection System Sensitivity and System Optimization

CHEN Qingshan1,CUI Erwei2,CHEN Xiaowen3,XIAO Durong1,GAO Zhiling3,GUO Feng1,WANG Yimin1,ZHANG Lihui1

(1.CNPC Bohai Equipment Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China;2.CNPC Bohai Equipment 1st Machinery,Qingxian 062658,Hebei,China;3.CNPC Bohai Equipment Julong Steel Pipe Co.,Ltd.,Qingxian 062658,Hebei,China)

In this article,it briefly introduced the composition of X-ray industrial TV inspection system and main parameters of dynamic detection sensitivity.In order to increase the real-time imaging quality of X-ray detection,reasonably selecting radiation source focus,focal length and image magnification times can improve image unintelligibility.It adopted applied magnetic field method to correct steel pipe residual magnetism,overcome X-ray image distortion;Placing lead over radiation source and the image intensifier input screen,can significantly reduce the noise caused by ray scattering;Through using independent power supply and the image intensifier separate grounding,can effectively reduce the X-ray image noise caused by equipment interference.

welded pipe;non-destructive inspection;image intensifier;image quality

TE973.6

B

10.19291/j.cnki.1001-3938.2016.01.012

陈青山(1978—),男,本科学历,2003年毕业于江汉石油学院,现从事钢管检验工作。

2015-08-24

修改稿收稿日期:2015-12-03

谢淑霞