埋弧焊熔深变量的分析

2016-12-15曾德胜

曾德胜

(中石化石油工程机械有限公司沙市钢管厂,湖北 荆州434001)

埋弧焊熔深变量的分析

曾德胜

(中石化石油工程机械有限公司沙市钢管厂,湖北 荆州434001)

为了对埋弧焊熔深的变化情况进行深入研究,对平板熔深和开坡口熔深之间的数学关系进行描述,并通过对带坡口试板埋弧焊的焊接熔深变量的特性进行分析,选择焊接电流、电弧电压、焊接速度、焊丝直径、焊丝伸出长度、焊丝倾角、电源极性、焊件倾角、壁厚作为主要焊接参数进行试验,按照两步回归法建立了回归方程,并对回归方程进行统计检验。最终发现熔深随机变量的均值近似满足正态分布,并获得了最优模型。

埋弧焊;熔深;随机变量;回归分析

1 熔深概述

1.1 熔深的数学描述

由于在埋弧焊中可能存在坡口,那么在描述熔深的时候就存在平板焊和坡口焊两个不同的熔深数据,将其统一为一个标准的表述数据,即从焊丝接触钢板的地方开始来计算熔深,如图1所示。

图1 熔深定义图

通常所说的熔深,指从母材表面到焊缝最深处的距离H。但为了方便进行理论研究,将焊丝接触钢板的位置作为母材表面,即图1中的h。两者之间的转换关系见公式(1)。

式中:if—Excel中的数学函数;

k1—外焊坡口高度;

α—外焊坡口角度;

d—焊丝直径。

1.2 直缝焊熔深变量分析

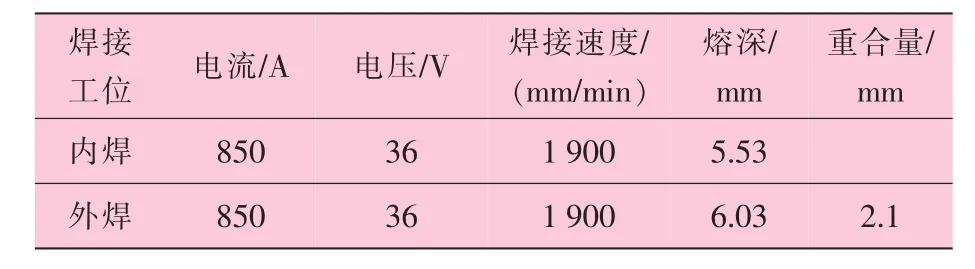

表1是L290M钢级Φ508 mm×9.5 mm直缝钢管焊缝的相关工艺参数。由于采用双面焊,外焊熔深较为清晰,因此选择外焊熔深作为测量对象。通过测量H,可以计算得到h。但仍需综合判断一下坡口和预焊高度之间的关系。

表1 Φ508 mm×9.5 mm直缝钢管焊缝的相关工艺参数

计算得到的外焊熔深均值为6.057 mm,标准差为0.6858mm。其均值的偏差范围为(-1.157mm,1.043 mm),这和理想中的误差(±0.2 mm)存在较大差距,所以需要进行特异值判别。

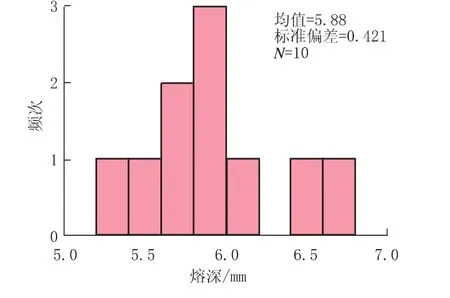

可根据箱线图对数据进行分析,将数据小于Q1-1.5IQR或大于Q3+1.5IQR作为疑似异常值[1],同时按实际经验对该数据进行仔细检查,了解其产生的具体原因,及时排除。最后可得到直方图,如图2所示。

图2 熔深直方图

排除数据的实际原因大致为:①因预焊精整补焊过高,导致外熔深减少,内熔深不变,重合量减少;②因铣边坡口漂移,导致熔深变化,重合量不变;③因坡口间隙增大,导致内外焊熔深增大,重合量增大;④因为焊偏造成外熔深减少,重合量减少。

这样得到的外焊熔深有效值为Hi={5.9,5.7,5.5,6.4,5.8,6.7,5.3,6.1,5.6,5.8}。 则其均值为5.88 mm,标准差为0.42 mm,其均值的偏差范围为(-0.58 mm,0.82 mm)。从图2看,近似为正态分布。该分布符合中心极限定理,即多个熔深随机变量的均值近似满足正态分布[1]。

对照平板模拟焊接下的熔深h=6.3 mm,实际焊接的熔深均值略小于理论试验的数据,因为在坡口中焊接使不太容易对正坡口最深处,另外,实际焊接时的钢管曲率也造成外焊熔深测量时容易偏小。

2 熔深试验数据及分析

由于现场焊接误差较大,因此需要单独试验焊接得到较为理想的熔深数据,以得到其变化规律。采用简单易行的平板堆焊进行试验。

2.1 试验方案的选择

基本思路是采用双丝焊模拟多丝焊,因为熔深基本受前两根焊丝的影响,主要是取决于1#焊丝的焊接规范。具体的焊接参数,可采用正交设计法。

由于参数太多会造成误差增大,因此选择焊接参数应该考虑其重要性来进行试验,对次要参数可固定其值,使其变化基本消除,成为常量,焊接参数的影响见表2[2]。其中焊接电流是形成熔深的重要参数,电弧电压和焊接速度均为影响熔深的重要参数,焊丝直径、伸出长度、焊丝倾角、电源极性、焊件倾角均会对熔深产生影响,而壁厚对熔深的影响较小。

试验所得的数据将在同等生产条件下能够使用。根据上述分析,最主要的变量有3个。可采用正交规范表进行设计和试验。

表2 焊接参数的选择表

2.2 试验结果

试验测量得到的熔深见表3。

表3 试验测得的熔深(部分)

2.3 试验误差分析

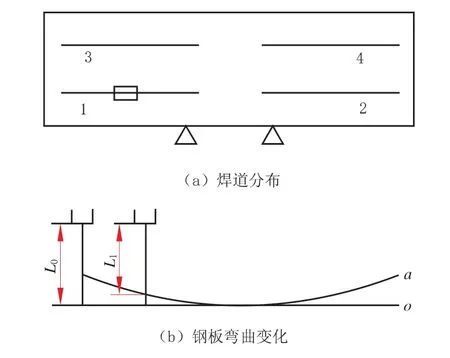

由于各试验一般仅进行一次,存在偶然误差,要尽量克服有关焊接参数的变化,控制测量误差。但在实际焊接中,焊接高度的变化难于避免。试板变形如图3所示。

图3 试板变形示意图

在尺寸300 mm×1 500 mm的钢板上需要焊接4道焊缝,分布见图3(a)。但在实际焊接时将会发生变形。在焊1道和2道时,钢板为水平o状态;在焊3道和4道时,钢板将变成翘曲a状态。对较薄的板,边缘翘曲高度将达到15 mm,影响焊头高度位置等参数。在焊缝中间取样部位和板端则存在一定的高度差异,如L0和L1的差距,对焊接试验有一定的影响。需要在实际焊接时注意消除其影响。

另外,熔深本身的随机性和测量误差也会导致测量数据有误差,需要精心操作和测量。

2.4 回归分析法

为得到焊接熔深h和主要焊接参数之间的函数关系,需要采用回归分析法进行数据分析。回归分析是一种处理变量之间相关关系最常用的统计方法,可以分为线性和非线性回归两种形式,按自变量多少也可以分为一元和多元回归分析[3]。熔深h和焊接参数之间的关系实际应该为多元非线性,但为了便于分析,应该尽量化为多元线性分析模型。

回归分析的计算量很大,可以借助相关的计算机软件进行分析,如Excel、SPSS等。

在Excel程序中,从“工具”菜单中选择“数据分析”子菜单,打开“数据分析”对话框,从中选择“回归”分析工具。如果“工具”菜单中没有“数据分析”,从“工具”中选定“加载宏”,在“加载宏”中选定“分析工具库”即可在“工具”菜单中加载 “数据分析”。Excel数据的基本排列方式为,第一列为因变量,后面列为自变量。

SPSS为IBM公司的产品,为“统计产品与服务解决方案”类的软件,界面操作良好,结果输出美观,便于使用。可将符合要求的Excel表格直接导入程序,自动转化为有效的数据进行分析。

SPSS中的本质线性模型见表4。

表4 本质线性方程表[6]

回归分析的主要目的,是得到基本的函数公式形如: h=f(I,U,v)。

2.5 两步回归分析法

一般可根据经验或者理论推导得到大致的函数公式,但如果没有清晰的结果,则需要逐步回归分析或者强制进入策略。但在自变量已经指定的情况下,可以简化为两步回归分析。两步分析法可表述为,首先单独分析在实际条件下的单独的自变量的大致公式,然后按一定的运算规则将公式合并,得到最终的回归方程结果,并分析比较以得到最优方程。

对h=f(I)的函数关系进行分析,可设定U=33 V,v=1 600 mm/min,得到一组较为简单的数据,分析其可能存在的函数关系,如图4所示。

通过对照常见的函数图形,通过曲线拟合对比见表5。

图4 h=f(I)函数散点图

表5 曲线拟合单项方程表

设定显著性水平a为0.01,则概率P-值小于显著性水平 a 的曲线有 3 种(1#、2#、4#), 应拒绝回归方程显著性检验的原假设,认为各回归系数不同时为0,可以建立线性模型[4]。不过根据经验, 该曲线可能通过(0,0)点, 取1#、2#模型较好。

同理建立 h=f(U)和 h=f(v)变量之间的线性模型,得到多个相关的线性方程。结果显示,线性和幂模型是较为合适的模型。

在考虑 h=f(I,U,v)函数关系时, 需要综合考虑单个方程的组合方式。可对表6中方程进行检验。

则在显著性水平0.01下,上述4个模型均满足要求。

表6 曲线拟合综合方程表

3 回归方程的检验

建立回归模型的目的是为了应用它来研究具体的焊接参数问题,但是如果马上就用这个模型去做预测、控制和分析,还是不够的,回归模型是否真正揭示了各变量之间的关系,必须通过对模型的检验才能决定[5]。统计检验主要包括回归方程的拟合优度检验、回归方程的显著性检验、回归系数的显著性检验、残差分析等[4]。回归模型统计检验表见表7。

表7 回归模型统计检验表

根据拟合优度来评价,幂2模型线性效果最好,可以采用。在实际中,也可以根据预测值和实际值差异不超过5%来作为评价指标。

如果试验数据与线性曲线差异较大,无法获得较为准确的公式,还可以采用BP神经网络进行模拟[6]。如果采用更先进的数字焊机进行焊接,则需要重新设定工艺参数进行试验分析[7]。

得到的回归方程为:h=K1Ia1Ua2va3[8-10]。

该公式也用于指导直缝和螺旋埋弧焊管的高速焊生产。

在实际操作时,应该使内外焊的熔深满足重合量e不小于用户要求的1.5 mm,即e=(I1+I2-t)≥1.5。

结合Φ508 mm×9.5 mm钢管来分析,按公式计算的1丝焊接规范见表8。

则从该规范来看理论熔深2.1 mm,考虑到熔深误差为10%,即约为0.5 mm,则重合量并不大。具体焊接规范可在实际钢管焊接检查酸洗样或进行微调。

表8 计算的1丝焊接规范

4 结 语

(1)通过实际分析,发现多个熔深随机变量的均值近似满足正态分布,该分布符合中心极限定理所说的。

(2)通过曲线拟合回归分析,得到熔深的最佳回归公式,该公式可以用于指导直缝和埋弧焊管的高速生产过程,对现实生产具有指导意义。

[1]盛骤,谢式千,潘乘毅.概率论与数理统计 [M].北京:高等教育出版社,2008:121-122.

[2]姜焕中.电弧焊及电渣焊[M].北京:机械工业出版社,1988: 81-85.

[3]李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008:82-112.

[4]薛薇.统计分析与SPSS的应用[M].第3版.北京:中国人民大学出版社,2011:247-280.

[5]刘淼.螺旋埋弧焊管焊缝形状控制与优化工艺数据库的开发[D].西安:西安石油大学.

[6]张宪,江爱荣.遗传算法优化的神经网络熔深预测模型[J].轻工机械, 2011, 29(3):27-31.

[7]李桓,郭胜,陈埒涛,等.脉冲埋弧焊工艺研究及焊缝熔深特征[J].焊接, 2004(7):10-12.

[8]曹红平,唐子金,彭新星,等.埋弧焊管高速焊接工艺设计及生产应用[J].焊管,2014,37(7):41-48.

[9]黎剑峰.埋弧焊比线能量与对接焊缝熔深的关系[J].焊接技术, 2001(3):16-17.

[10]黎剑峰.钢管直缝埋弧焊接规范对焊缝形状的影响[J].钢管, 200, 31(4):33-36.

Analysis on Penetration Variables of Submerged Arc Welding(SAW)

ZENG Desheng

(Shashi Steel Pipe Works of SINOPEC Petroleum Engineering Machinery Co.,Ltd.,Jingzhou 434001,Hubei,China)

In order to conduct in-depth study for SAW penetration variables,describe the mathematical relationship between plate penetration and beveling penetration,through analysis on characteristics of weld penetration of SAW plates with groove,it selected some main welding parameters to carry out test,such as welding current,arc voltage,welding speed,diameter of welding wire,extension length of welding wire,welding wire dip angle,power supply polarity,weldment dip angle and wall thickness.The regression equation can be established through two-stage regressive method.Through statistical checkout for regression equation,it found the average values of penetration random variables satisfy approximately normal distribution,and the optimized model can be obtained.

submerged arc welding(SAW); penetration;random variables;regression analysis

TG445

B

10.19291/j.cnki.1001-3938.2016.01.014

曾德胜(1972—),男,毕业于华中理工大学,工学学士,高级工程师,主要从事直缝、螺旋埋弧焊管工艺研究工作。

2015-04-20

罗 刚