新型焊割技术在锅炉行业的应用

2016-12-15姜永晔

张 羽,姜永晔,徐 展

(杭州富尔顿热能设备有限公司,杭州310018)

新型焊割技术在锅炉行业的应用

张 羽,姜永晔,徐 展

(杭州富尔顿热能设备有限公司,杭州310018)

为了解决目前锅炉焊接操作中存在效率较低、手法和技术较难掌握这一问题,采用STT(surface tension transfer,表面张力熔滴过渡)焊机完成了产品的初步焊接试验。试验结果表明,STT焊机的焊接速度是TIG焊的数倍,且基本不产生熔渣和飞溅,焊接时和焊接后的清理容易、费用低,对焊工技术和经验要求较低,技法容易掌握。另外,为了提高锅炉不锈钢曲面上开孔的工作效率并保证表面质量,采用精细等离子技术进行了产品封头的曲面开孔,在实际操作中解决了精确度控制和挂渣问题,为后续焊接工序减少打磨时间提供了质量保证。

焊接;精细等离子;不锈钢切割;STT焊机;T型角焊缝

1 现有焊接工艺及新型STT技术介绍

1.1 现有焊接工艺

锅炉的锅壳和管板打底焊采用GTAW(gas tungsten arc welding)方法进行焊接。焊缝坡口形式为单V形、40°坡口,纯氩气,电流控制在160~200 A,电压控制在13~15 V,气体流量为13~14 L/min。此种焊接方法的优点是:电弧热量集中,焊缝热影响区窄,焊件变形小,焊缝成形美观,质量好。但缺点是:焊接速度慢,且对焊工要求高。为了解决这一问题,采用STT(surface tension transfer,表面张力熔滴过渡)焊机进行产品的初步焊接试验。STT技术利用高速可控性控制瞬时电弧电流的变化,在表面张力作用下达到熔滴平稳过渡。其焊接速度是TIG焊的数倍,且基本不产生熔渣和飞溅,焊接时和焊接后清理容易、费用低,对焊工技术和经验要求较低,技法容易掌握。

1.2 STT焊机简介及应用

STT焊接技术由美国林肯公司于1985年研究开发,其目的是为了开发一种使用CO2保护气体而没有飞溅的焊接方法。电源既不是恒流源也不是恒压源,是基于交互式波形控制和高速逆变的技术,利用精密电流控制从而达到短路过渡的焊接[1]。STT焊接的优点是:低飞溅量,低烟尘,低气体成本,热输入量可控,可全位置焊接,焊接成形良好,适用于形状比较复杂的接头形式。STT比TIG焊接优势显著,其焊接速度是TIG焊的4倍,可以轻易实现立向下焊接,对焊工要求低,对保护气体成分不敏感,可使用100%CO2,可焊接不锈钢、镍基合金和低碳钢[2]。

STT焊接过程始于基值电流阶段,即短路前的电弧电流,这决定了大部分的热输入并保持电弧燃烧状态;短路开始阶段,检测到电弧电压短路信号后作出反应,电流在熔滴与熔池实际接触前下降,从而改进了熔滴的润湿性,这是STT技术飞溅小的原因;压缩电流阶段电流增加使熔滴与焊接分离,STT技术在熔滴分离时精确计算出时间并在这之前降低电流,从而消除飞溅;接下来在低电流水平重新建立焊接电弧,电弧建立之后即刻采用高电流即峰值电流阶段,电弧即刻变宽,产生高热量来确保良好的焊接融合并建立适合的电弧长度;最后,电流从峰值降低到基值,这也降低了对熔池的搅动并减少热输入量。

STT焊机在管道和汽车行业薄板焊接中得到广泛地应用。管道管口的根焊质量直接决定了管道的整体焊缝,STT焊接技术解决了传统CO2气体保护焊接焊缝成形差和飞溅严重的问题,为管道特别是输气管道的焊接提供了解决方案[3-5]。西气东输工程中STT焊接解决了根焊手工焊的技术难题,焊接效率高,焊接接头力学性能良好,工作环境得到改善[6-7]。 由于STT焊接结合了CO2焊接的成本低、效率高和TIG焊缝成形好的优点,在汽车行业薄板焊接上取得了良好效果[8-10]。

2 STT焊接技术参数的选取及焊接效果

2.1 STT焊接参数

2.1.1 基值电流

基值电流可控制焊缝形状、影响焊缝总体热量输入。基值电流太大会造成滴状过渡和形成大的熔滴,这样会使飞溅增大,甚至在后续的焊接过程中,可能会出现烧穿的情况;基值电流太小会引起焊丝抖动,也会使焊缝金属的润湿性变差,根部余高超高,并伴有未熔合的情况,在锅炉打底焊中一般选45~55 A。

2.1.2 峰值电流

峰值电流可控制电弧长度和保证较佳的熔化效果。峰值电流过大会引起电弧瞬间变宽,同时增加电弧长度,形成滴状过渡,焊缝中间会存在凹陷,在后续焊接过程中,如果处理不好会出现层间未熔合;峰值电流太小会引起电弧不稳和焊丝抖动,焊缝与坡口之间的夹角。会形成一定的死角,在进行填充和盖面焊时,会产生坡口未熔合。实际焊接时,对峰值电流的设置应考虑到飞溅和熔池搅动,使其最小化。在锅炉打底焊中一般选400~420 A。

2.1.3 间隙

STT技术对薄板接焊时一般不需要开坡口,但该焊接方法对间隙较为敏感。在锅炉打底焊中一般选间隙为2.5~3.5 mm。

2.1.4 气体流量

气体流量能把电弧区周围的空气排开,保护好电极、熔化的液态金属以及处于高温下的近缝区金属。气体流量太大时,对熔池吹力大,冷却作用加强,容易产生气流紊乱,产生气孔;相反,气体流量过小时,挺度不够,保护不良,也容易产生气孔。在锅炉打底焊中一般选12~14 L/min。

2.1.5 气体选择

不锈钢焊接一般使用三元气(氩气、氦气、二氧化碳);碳钢焊接使用二氧化碳;碳钢脉冲焊接需要使用二元混合气(氩气、二氧化碳)。

2.1.6 焊接速度

焊接速度对熔深和熔宽均有明显的影响,焊接速度增加时,从焊缝的热输入和热传导角度来看,焊缝的熔深和熔宽都会减小。

2.1.7 热起弧

设置热起弧控制可以提高起弧的成功率,在焊缝起始点增加20%~50%的电流,保证足够的热输入,以补偿因工件温度较低而散失的热量[10]。

2.2 STT焊机施焊效果及注意事项

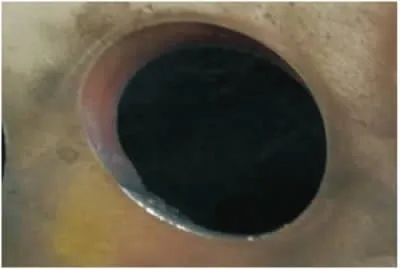

使用STT林肯焊机对锅炉的锅壳和管板T型角焊缝进行打底焊接。为了与原有焊接方法进行对比,采用相同的焊接工艺参数,即单V形,40°坡口。采用向下坡打底,充分利用STT焊接在立向下焊接中的优势。STT焊机的主要优势体现在:焊接过程中几乎没有飞溅,工作环境得到了较大改善;对焊工要求不高,非熟练工也可进行焊接;焊接速度较原氩弧焊提高2倍以上;焊缝接头良好;焊缝背面成形平整、无突出(如图1所示);根焊焊面基本呈平面状态,大大减少了打磨工作量;焊接稳定性好。一般情况下,操作过程中应将TRIM(电压修剪值)设置为1.00。因为TRIM影响电弧长度,设为0.50时,电弧长度过短;设置为1.50时,电弧长度过长。

图1 STT焊接的焊缝

3 现有切割方法及精细等离子切割对比

3.1 现有切割方法

所研究的热水锅炉封头为304不锈钢,呈曲面,直径700 mm,高230 mm,厚8 mm。需要开垂直于水平面的孔,孔中心位于以封头中心为原点、直径600 mm的圆周上,开孔的工作量相当大。受曲面的限制,无法使用传统的切割方法,如火焰切割和非精细等离子切割,只能采用钻床开孔,使用麻花钻,且要求钻头磨出分屑槽、修磨横刃以减小轴向力。在切割过程中,首先应注意将钻头装正,以保持钻头锋利,且用钝后应及时修磨;其次,切削速度不可过高,以防烧坏刀刃;进给量不宜过大,以防钻头磨损加剧或使孔钻偏,在切入和切出时进给量应适当调小。因此,现有切割方法钻孔速度缓慢,生产力低下。

3.2 精细等离子切割

“精细等离子”20多年前进入切割市场,给激光切割带来了挑战。精细等离子切割通过极大地缩小喷嘴孔尺寸而产生极度压缩弧,获得高能量密度,从而与激光产品竞争。精细等离子系统已经成为金属切割工业中与激光相竞争的先进的等离子产品[11]。等离子切割速度快,尤其在切割普通碳素钢薄板时,速度可达气割的5~6倍,切割面光洁,热变形小,几乎没有热影响区。目前,随着大功率等离子切割技术的成熟,切割厚度可达150 mm[12]。同时,等离子弧稳定性的提高,使其达到相当高的切割精度。

割炬是产生等离子弧并进行切割的关键部位,较小电流的割矩多采用风冷结构,可切割厚度为100 mm以下的不锈钢、铝、铸铁和铜合金,切割效果良好。现代割炬具有更强的穿孔能力,所产生的高密度电弧可以极大地改善切割质量,实现小割缝、切口平整以及变形小的效果[11]。

数控等离子切割技术在改善加工精度、节约材料、提高劳动生产率等方面显示出巨大的优势,受到了国内外广泛的关注。数控等离子切割割炬与工件之间的高度控制至关重要,国内一般采用模拟电路进行控制[13-14]。现代CNC控制系统具备自适应控制技术、专家系统技术和故障自诊断技术。使得数控系统可以检测已有信息的影响并自动地连续调整参数,提供优化的切割参数并使加工系统始终处于最优和最经济的工作状态,为数控设备提供了二次检测、故障诊断和维护决策信息的集成系统[11,15]。

4 影响精细等离子切割精度的因素及切割效果

4.1 影响精细等离子切割精度的因素

试验用精细等离子切割机具有无限回转坡口切割功能,广泛适用于相贯线、型钢的切割。回转头和精度补充可以解决锅炉封头曲面开垂直水平面孔的难题。

带有无限回转头的切割工具延伸了z轴导轨跨度,提高了配件的稳定性和刚性。借助这个辅助轴,切割头相对理想位置的机械误差就可以得到补偿。回转头配备交流电机驱动系统,割炬可回转的固定在夹具轴承中,使得割炬可自由旋转而且等离子割炬线缆总成无需旋转。

保障切割精度和一致性的主要因素:

(1)欧姆接触与自动校枪系统。欧姆接触测量割枪保护帽和平板之间的电气接触。优点是可以在割炬接触平板的一瞬间做出反馈,这样就不必把割炬推向平板,消除了测量过程中推力造成的误差。自动校枪系统是提高运动机械部件精度的辅助方法,有效改善坡口切割质量并在撞抢后和更换割炬时,能快速校准枪头。该系统主要用于自动补偿坡口切割头在切割过程中逐步产生的机械误差。补偿机制是对x/y/z运动轴做适当的校正叠加。

(2)自适应坡口校正,校正图表。因等离子弧并非完美的圆柱形,割炬倾斜到给定角度时,切割后得到的角度总是与最初设定不一致。等离子弧的技术偏差可用软件来修正,该修正需要大量的现场切割经验作为基础,从而构建庞大的切割参数补偿数据库。

(3)恒定切割高度控制。恒定切割高度是用3个点来测量平面,估算表面位置并以恒定高度进行切割。当板材未放置在水平状态下,切割机将自动检测等待切割区域的板材到达水平状态,并将倾斜角度测量值传送给CNC,CNC在指挥回转头进行实际切割之前,会事先针对倾斜角度做出补偿,然后才开始切割,因此具备钢板倾斜的矫正功能。

4.2 切割效果

保证气体纯度可解决挂渣问题。将H35混合气体纯度从999更换到9999后,不锈钢封头挂渣效果有非常大的改善,切割效果如图2所示。切割位置准确且尺寸符合偏差要求,切割表面光滑度良好,基本不存在严重挂渣问题。切割效率提高了15倍,大大降低了工作强度,满足大批量生产的需求。

图2 精细等离子切割效果

5 结 语

STT林肯焊机在锅炉T型角焊缝打底焊中取得了良好的焊接效果,充分体现了STT焊接技术的优势。STT焊接时基本不产生焊渣和飞溅,焊渣容易清理,费用低,其焊接速度是TIG焊的数倍。精细等离子切割在锅炉不锈钢封头开孔中取得了良好的切割效果,极大地提高了工作效率,控制了挂渣、定位,尺寸精确度高,并为后续焊接工艺提供了保证,焊割新工艺在锅炉产品制造的实际应用中取得了良好效果。

[1]詹斌.STT 焊接技术[J].焊接技术,2010,39(S1):73-75.

[2]刘光云,吕向阳,王义.STT焊接工艺参数对根焊质量的影响[J].焊接技术,2010,39(5):56-58.

[3]李兴霞,赵干.STT焊接技术的研究与应用现状[J].焊管,2013,36(4):23-26.

[4]赵干,李兴霞.STT逆变焊机的研究与应用现状[J].化学工程与装备,2013(4):142-143.

[5]齐化冰,陈建平,王继春,等.STT根焊在西气东输二线管道焊接工程中的应用[J].电焊机,2009(5):104-106.

[6]尹长华,王放,李剑.STT根焊技术在东西伯利亚—太平洋管道工程中的成功应用[J].焊管,2009(3):57-60.

[7]缪羽祥,李桓,靳红星,等.STT焊接技术在俄罗斯远东管道中的应用[J].油气储运,2009(8):42-45.

[8]赵宝琨.STT型CO2气体保护焊在薄板焊接中的应用[C]∥云南省机械工程学会2010年年会论文集.广州:中国机械工程学会,广东省机械工程学会,2010.

[9]鲍云杰,郭爱东.STT型CO2半自动焊在管道焊接中的应用[J].焊接技术,2000,29(3):16-17.

[10]刘光云,吕向阳,王义.STT焊接工艺参数对根焊质量的影响[J].焊接技术,2010,39(5):56-58.

[11]DIRK Ott.现代等离子切割技术及其智能化[J].电焊机,2013(5):20-24.

[12]王永飞.等离子切割技术概况及应用[C]∥第十六次全国焊接学术会议论文摘要集.镇江:中国机械工程学会焊接学会及压力焊专业委员会,2011.

[13]杨素媛,潘文方.国内数控切割技术的研究与应用现状[J].金属加工(热加工),2010(8):37-40.

[14]韩善果,杨永强,闫德俊.先进等离子焊接与切割技术研究现状[J].电焊机,2013(10):6-9.

[15]陈洁,郑鹏.数控等离子切割技术及应用[J].新技术新工艺,2009(2):80-83.

Analysis of New Cutting and Welding Technology Application in Boiler Industry

ZHANG Yu,JIANG Yongye,XU Zhan

(Hangzhou Fulton Thermal Energy Equipment Co.,Ltd.,Hangzhou 310018,China)

In order to solve some problems in boiler welding operation,such as low efficiency,welding method,and welding technology is more difficult to master,the preliminary welding test was carried out by using STT(surface tension transfer)welder.The test result indicated that the welding speed of STT welder is several times of TIG welder,basically do not produce slag and splash,and the cleaning in welding and after welding is easy,low cost,low requirements for welding technology and experience,easy to grasp.In addition,in order to increase drilling efficiency on boiler stainless steel surface and guarantee surface quality,it adopted fine plasma cutting technology to drill on welded joint surface,this method solved accuracy control and adhering slag,which provided quality assurance for reducing polishing time in follow-up welding process.

welding;fine plasma;stainless steel cutting;STT welder;T-joint fillet weld

TG444.74

B

10.19291/j.cnki.1001-3938.2016.06.007

张 羽 (1985—),女,工程师,硕士,主要从事质量体系和国内外锅炉产品的认证工作。

2016-02-03

李红丽