铝熔体中超声空化区域分布及声压衰减系数

2016-12-15李晓谦蒋日鹏

章 武, 李晓谦, 蒋日鹏

(中南大学 轻合金研究院,高性能复杂制造国家重点实验室,长沙 410083)

铝熔体中超声空化区域分布及声压衰减系数

章 武, 李晓谦, 蒋日鹏

(中南大学 轻合金研究院,高性能复杂制造国家重点实验室,长沙 410083)

利用激光测距仪测得铸造用超声辐射杆端面全局振幅及频率,基于FFT细化分析对所测振幅分析后得到辐射杆端面振幅整体分布特性,在铝熔体中,将钛板竖直置于超声辐射杆正下方,启动超声振动系统运行20 h,通过分析钛板空蚀区域探究超声在铝熔体中的空化区域,得出辐射杆的空化区域分布,空化区域为一椭球形且分界面明显,空化域最远可达变幅杆正下方68 mm,结合铝熔体中超声的空化阈值,推算出20 kHz铸造用功率超声在铝熔体中传播的衰减系数。

超声振动系统;空化腐蚀;空化域;声压衰减系数

超声铸造是一种无污染、高效率且极具发展潜力的新型铸造技术,目前的研究认为,超声波在熔体中产生的空化效应能显著细化晶粒,提高材料性能,在强超声场正负声压的高频交替作用下,形成空化泡,空化泡崩溃瞬间产生的高温高压以及高强度的微射流,促使铝合金熔体中的初生晶被打碎,异质结晶核数目增多,结晶核与固相间的润湿角被减小,实际结晶温度降低,过冷度增大,从而使凝固组织得到明显的细化[1-5]。由于金属熔体的高温,不可视以及金属熔体内部难于检测,目前尚无定量测量金属熔体空化强度及空化区域的方法。国内外现有研究中主要通过水中空化实验[6-9]或超声作用后合金晶粒细化效果来间接研究空化作用,对高温金属内空化作用区域鲜有研究[3-6]。

本文通过2219铝合金熔体中钛板空蚀试验,由钛板空蚀区域探究铸造用超声辐射杆的空化作用区域,并推测出超声波在铝熔体中的衰减系数。

1 测试与试验

1.1 试验材料及装置

试验材料为0.5 mm厚度GB/T3621—2007钛板,2219铝合金,试验使用设备为铸造用超声波电源,铸造用超声振动系统(包含PZT压电陶瓷片,变幅杆,辐射杆)。其它辅助设备为井式加热炉,微米级基恩士激光测距仪,高精度电子称,石墨坩埚,热电偶,游标卡尺。

1.2 端面振幅测量

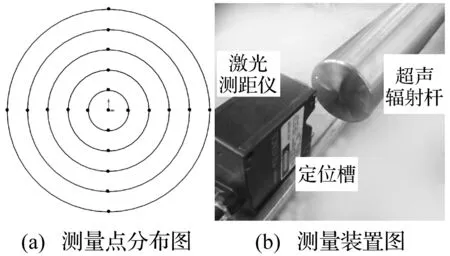

超声振动由压电陶瓷的压电效应产生,经阶梯形变幅杆将振幅放大后传递至辐射杆,再将超声能量传输至铝熔体,实验设备如图2所示,测试以端面原点为圆心的同心圆为基准测量,半径差为5 mm,最小半径为0 mm,最大半径为24.8 mm,每个同心圆取4平分点测量。测量时将超声振动系统调节至谐振状态,待振动稳定后将频率锁定在谐振点,移动激光探头依次对端面及柱面各测量点进行振幅数据采集,采样频率为408 kHz;采样点数为2 000 000,每个测量点测量三次,共测得21组数据,测量过程图如图1所示。

图1 激光测距示意图Fig.1 Schematic diagram of Laser ranging

1.3 铝熔体中钛板空化腐蚀试验

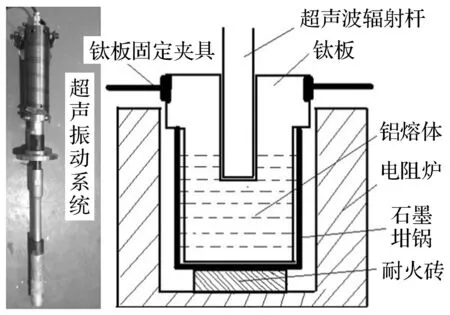

根据石墨坩埚以及变幅杆尺寸,变幅杆插入深度,将0.5 mm钛板裁剪成合适形状,因在铝熔体中温度高,操作不便,防止变幅杆插入铝熔体与钛板贴合以及超声振动导致钛板不稳、倾斜,故在钛板上设置夹持加固装置,实验前进行试装试验,调试好坩埚位置以后辐射杆高度与角度,以确保钛板与变幅杆同轴贴合,将装有2219铝合金的石墨坩埚置于电阻炉中加热,待铝合金完全融化之后,持续加热保温至700℃稳定温度,将钛板和变幅杆清洗打磨干净,为防止试验铝熔体温度变化较大,且除去表面水分,钛板和变幅杆应进行预热,将钛板置于石墨坩埚对称位置,固定后插入变幅杆,变幅杆轴与坩埚中心轴以及钛板对称轴处于同一条直线上,变幅杆插入深度为50 mm,变幅杆端面与钛板上沿贴合,启动超声波电源,调至谐振状态同时计时,持续20 h后,取出钛板,冷却后用碱液将钛板上的铝清洗干净,试验示意图如图2所示。

图2 钛板空化腐蚀装置示意图Fig.2 Schematic diagram of Titanium cavitation corrosion

2 试验结果与讨论

2.1 辐射杆端面振动分析

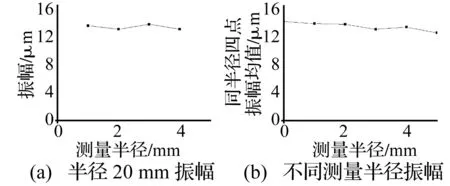

经激光测距仪采集到的超声振动信号为离散时间点信号,基于Matlab软件将振动信号进行快速傅里叶变换 (FFT)后,进行频谱分解[10],对频谱进行FFT细化分析之后,得出各点的振幅与频率。频率为20 050 Hz,振幅分布规律如图3所示。

图3 端面振幅分布Fig.3 Amplitude distribution of End face

分析可知,半径相同时振幅差距不大,不同半径上振幅,振幅差异较小,所以我们可以认为端面振幅基本一致,大小为13.5 μm。

2.2 钛板空蚀特性及超声空化区域

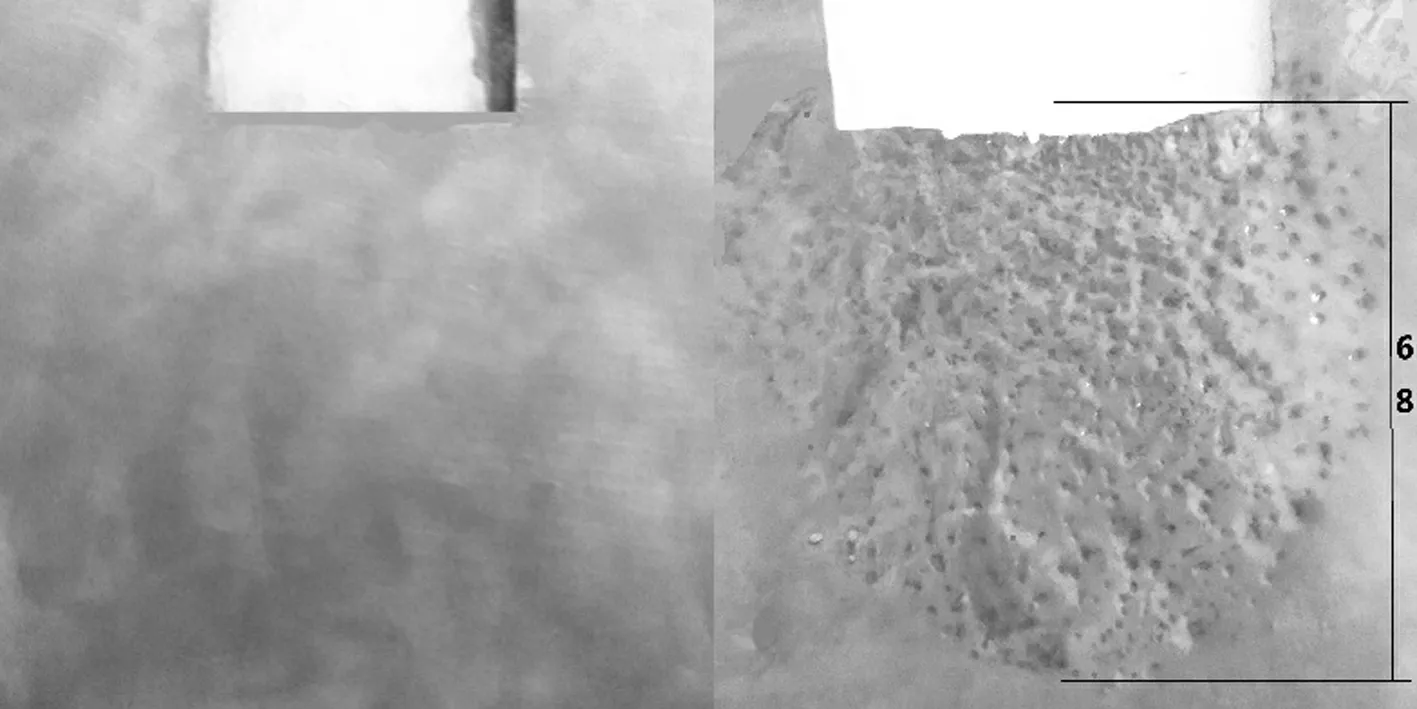

钛板空化腐蚀前后形貌对比见图4。

由图4可知,在铝熔体中,超声场作用下,钛板上形成较明显的空蚀坑,表层材料部分脱落,形成较多麻点,靠近变幅杆一端空蚀效果更显著,钛板向内缩短约3 mm,且空蚀区域钛板明显变薄,强度变差,空蚀区域最下端距变幅杆端面距离为68 mm,侧面离变幅杆距离为13 mm,空化域分布界面较明显,空化域以外区域无空蚀现象。

(a)空蚀前钛板 (b)空蚀后钛板图4 钛板空蚀前后对比Fig.4 Comparison of Titanium before and after cavitation

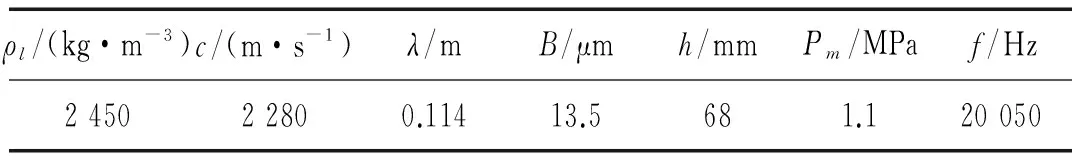

空蚀破坏是由于近壁空泡溃灭的最后阶段产生的压力冲击波造成的,熔体在负声压下被撕扯开形成空化泡,并长大,在随后而来的正声压中瞬间破灭,空化泡破灭瞬间形成微射流,冲击金属壁面,如此反复,最终破坏金属壁面结构[11-14],并不是存在声压就能产生空化,在铝熔体中只有声压超过一定幅值才能形成空化泡,在铝熔体中,使铝熔体产生空化所需的最低声压,称为铝熔体的声空化阈值,已有研究表明,铝熔体中超声波空化阈值为1.1 MPa[15],结合钛板形成的空化区域,最下端距辐射杆端面距离为68 mm,分界面明显,故我们可以推测出辐射杆端面正下方68 mm处声压幅值为1.1 MPa。

2.3 铝熔体中铸造用超声波衰减系数

超声波在介质中传播时,随着传播距离的增加,其能量逐渐减弱,这种现象叫做超声波的衰减,常用超声波衰减系数来表示超声波的衰减。超声衰减分为吸收散射衰减与扩散衰减,前两类衰减取决于媒介的特性,后一类衰减与声源特性有关,而与媒介无关,对于吸收与散射衰减,常用衰减系数来表示,其衰减规律满足式(1)[1-3]。

P1=P0e-ax

(1)

式中:P为初始声压;P1为传播距离x后声压;a为衰减系数。

由于尚无有效方法测量铝熔体中超声波声压幅值,对铝熔体中超声波传播衰减系数更是鲜有涉及。

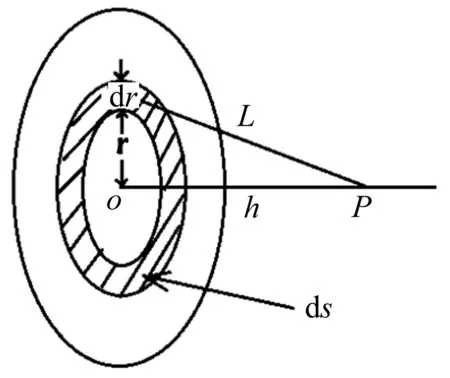

考虑到试验中辐射杆声源端面为圆形,存在较明显扩散衰减,基于前文测得端面振幅分布,分析采用微元积分叠加法法,分析原理见图5。

图5 声场分析原理图Fig.5 Diagram of Acoustic analysis

结合式(1),面元ds在轴线上P点产生的声压为[1-2]

(2)

对式(2)积分得P点的总声压

(3)

e-ahcos(ωt-nh)]

(4)

分析式(4)可知P点振幅为

表1 计算所需参数值

由此可以推算出,铸造用超声波在2219铝合金中衰减系数为0.011 03 mm-1。

3 结 论

(1) 铸造用超声振动系统端面振幅均匀,圆面上各点振幅基本一致。

(2) 超声振动在铝熔体中产生空化,空化腐蚀钛板效果明显,腐蚀区域分界处清晰,空化域最远可达端面下方68 mm处。

(3) 700 ℃温度下2219铝合金熔体中的声压衰减系数约为0.011 03 mm-1。

[1] 张海澜.理论声学[M]. 北京:高等教育出版社,2008.

[2] 冯若.超声手册[M]. 南京:南京大学出版社,1999.

[3] ESKIN G I. Broad prospects for commercial application of the ultrasonic (cavitation) melt treatment of light alloys[J].Ultrasonics Sonochemistry,2001,8(3):319-325.

[4] NIE K B, WANG X J, WU K, et al. Effect of ultrasonic vibration and solution heat treatment on microstructures and tensile properties of AZ91 alloy[J]. Materials Science and Engineering A,2011,52(8):7484-7487.

[5] HUANG Haijun, XU Yifan, SHU Da,et al. Effect of ultrasonic melt treatment on structure refinement of solidified high purity aluminum[J].Transactions of Nonferrous Metals Society of China,2014,24(7):2414-2419.

[6] YAN J C, ZHAO W W,XU H B,et al. Ultrasonic brazing of aluminum alloy and aluminum matrix composite[P]. US 7,624,906,B2. 2009.

[7] GRAFF K. Ultrasonic soldering and brazing[J]. EWI Insights,2007, 20(3):4-5.

[8] MASATO I, TAKASHI N. Direct observation and theoretical study of cavitation bubbles in liquid mercury[J]. Physcial Review, 2007,162(75): 55-57.

[1] MATTHIEU V,TONY C . Acoustic cavitation at the water-glass interface[J]. J Phys Chem C,2010,11(4):13083-13091.

[10] 沈再阳,何永勇.基于共振峰的超声空化声发射信号分析[J].振动与冲击,2012,31(16):43-47. SHEN Zaiyang,HE Yongyong Formant method applied to analyze acoustic emission signals from ultrasonic cavitation[J]. Journal of Vibration and Shock,2012,31(16):43-47.

[11] 刘荣光.超声波在铝熔体中的声场分布和空化效应及其对凝固过程影响[D].长沙:中南大学,2007,12:43-44.

[12] 李超,应崇福,白立新.流体动力空化的噪声特性及空化强度的测量[J].中国科学 物理学力学 天文学,2012,42(10): 987-995. LI Chao, YING Chongfu, BAI Lixin.The characteristic of cavitation noise and the intensity measurement of hydrodynamic cavitation[J]. Scientia Sinica Physica, Mechanica & Astronomica,2012,42(10):987-995.

[13] 李永健.空蚀发生过程中表面形貌作用机理研究[D].北京:清华大学,2008.

[14] 张敏,李晓谦,蒋日鹏,等. 超声辐射杆振幅分布与空蚀区域[J]. 振动与冲击,2014,33(13):59-62. ZHANG Min, LI Xiaoqian, JIANG Ripeng, et al. Amplitu-de distribution and cavitation corrosion field of ultrasonic transducer system[J]. Journal of Vibration and Shock, 2014, 33(13): 59-62.

[15] ESKIN G I. Ultrasonic treatment of light alloy melts[M]. CRC Press,1998:41-51.

Ultrasonic caviation areal distribution in molten Aluminum and sound pressure attenuation coefficient

ZHANG Wu, LI Xiaoqian, JIANG Ripeng

(State Key Laboratory of High Performance Complex Manufacturing, School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

The global ultrasonic amplitude and frequency of an ultrasonic radiation rod’s end face was measured using a laser rangefinder, and the data obtained were analyzed by utilizing FFT zoom analysis technique to obtain the global amplitude distribution of the rod’s end face. A titanium plate was placed under the ultrasonic radiation rod in molten aluminum. An ultrasonic vibration system was activated for 20 h to find the ultrasonic cavitation area in molten aluminum by analyzing the cavitation corrosion area of the titanium plate, then the caviation area distribution of the ultrasonic radiation rod was obtained. It was shown that the cavitation area of the rod is an ellipsoid with obvious boundaries, and the longest distance between the boundaries and the ultrasonic radiation rod is 68 mm. Moreover, the sound pressure attenuation coefficient of 20 kHz ultrasound was calculated with the ultrasonic cavitation threshold in molten aluminum.

ultrasonic vibration system; cavitation corrosion; cavitation threshold; sound pressure attenuation coefficient

国家重点基础研究发展规划(973 计划)(2010CB731706;2012CB619504)

2015-07-20 修改稿收到日期:2015-11-15

章武 男,硕士生,1990年2月生

李晓谦 男,教授,博士生导师,1958年2月生

TG249.9;TB559

A

10.13465/j.cnki.jvs.2016.21.023