固相含量对熔融石英陶瓷注凝成型的影响

2016-12-14侯清麟侯熠徽

侯清麟,文 定,侯熠徽,田 靓

(1 湖南工业大学包装与材料工程学院,湖南 株洲 412007;2 湘潭大学化工学院,湖南 湘潭 411105)

固相含量对熔融石英陶瓷注凝成型的影响

侯清麟,文 定,侯熠徽,田 靓

(1 湖南工业大学包装与材料工程学院,湖南 株洲 412007;2 湘潭大学化工学院,湖南 湘潭 411105)

以熔融石英粉为原料,研究了高纯超细SiO2粉体注凝成型工艺固相含量对料浆黏度、生坯密度和烧结材料强度等的影响。采用粘度计、万能试验机、电子密度计、SEM等对陶瓷试样的结构和性能进行了表征和分析。研究表明,当固相含量在50%~60%范围内,随着固相含量的提高,料浆的黏度也随之提高,流动性降低,生坯密度呈现先上升后下降的趋势,烧结材料强度也出现峰值。在本实验的研究条件下,料浆的最佳固相含量为58%,抗弯强度可达18.5 MPa,密度为1.91 g/cm3,其性能达到最佳。

注凝成型;固相含量;密度;强度

熔融石英陶瓷,因其较好的高温稳定性、优良的抗高温蠕变性、低热导率,以及较高的机械强度,使之在航空航天、半导体材料、太阳能电池、国防军工等多个领域得到越来越多的青睐[1]。但由于陶瓷材料脆与硬的本质特性,难以加工成所需的形状尺寸,限制了其更广泛的应用。

注凝成型[2]是20世纪90年代初由美国橡树岭国家实验室发明的一种全新的陶瓷材料湿法成型技术,将传统的陶瓷注浆工艺和有机化学聚合完美结合,其原理是在陶瓷料浆中加入有机单体,在交联剂和引发剂的作用下,使有机单体和交联剂聚合形成三维网状结构,从而使料浆原位固化成型,然后在进行脱模、干燥,脱脂,最后烧结成陶瓷[3]。由于有机单体含量低,坯体强度高,可以净尺寸成型,能直接将生坯进行机械加工,适用于大尺寸、形状复杂的陶瓷材料制备[4]。影响注凝成型工艺的因素有多种,如固相含量、有机单体的含量、分散剂的种类以及使用量、引发剂的等,因为陶瓷成型过程中,不会发生溶质介质的散失,其体积基本不会发生收缩变化,凝胶坯体的初始体积密度基本保持本身的体积密度,所以获得具有高固相含量、低黏度、流动性好、悬浮稳定的陶瓷料浆成为了注凝成型的关键任务[5]。

为了保证坯体具有较高的强度,减少产品收缩和气孔产生,避免变形、开裂等缺陷产生,应尽可能提高其料浆的粉体固含量[6]。一般情况下,应将陶瓷粉料的体积分数控制在50%以上,但固相含量的提高,悬浮体的粘度也随之变大, 料浆流动性变差, 注模难度增加,成型不均匀,烧结材料的性能变差,强度反而降低。由此可见,固相含量成为了注凝成型工艺的重要因素[7]。为了制备出高致密性、高强度熔融石英陶瓷生坯,应通过实验研究探索固相含量的最佳值。

1 实 验

1.1 实验原料

熔融石英粉末:纯度为99.98%,颗粒直径D50为2 μm,江苏东海石英厂生产;有机单体:甲基丙烯酸羟基乙酯(HEMA);交联剂:N,N-亚甲基双丙烯酰胺(MBAM);分散剂:聚丙烯酸铵;pH调节剂:乳酸;引发剂:5%过硫酸铵(APS)溶液(现配);催化剂:四甲基乙二胺(TEMED);均为分析纯。

1.2 实验仪器

pH值:pHS-25,天津津武仪器仪表有限公司;料浆黏度:NDJ-55粘度计,杭州衡元仪器设备有限公司;材料强度:CMT4104型万能试验机,深圳新三思公司;显微结构:JSM-6500扫描电镜,日本日立;材料密度:MH-300A全自动电子密度计,上海益勋试验设备有限公司。

1.3 实验过程

料浆制备:将HEMA、TMPTA按照一定的比例加入一定量的去离子水中,再加入熔融石英粉配成预混液,在行星球磨机中球磨4 h,加乳酸调节pH值,再加入适量的分散剂;

注模成型:将料浆真空除气,加入APS,室温条件下注入模具中;

烧结试样:将干燥好的试样先进行脱脂,再放入箱式烧结炉中,烧结温度设为1180 ℃,保温3 h。

1.4 实验表征

采用万能试验机测定试样的抗弯强度;用电子密度计测量试样的体积密度;用扫描电镜观察试样的显微结构。

2 结果与讨论

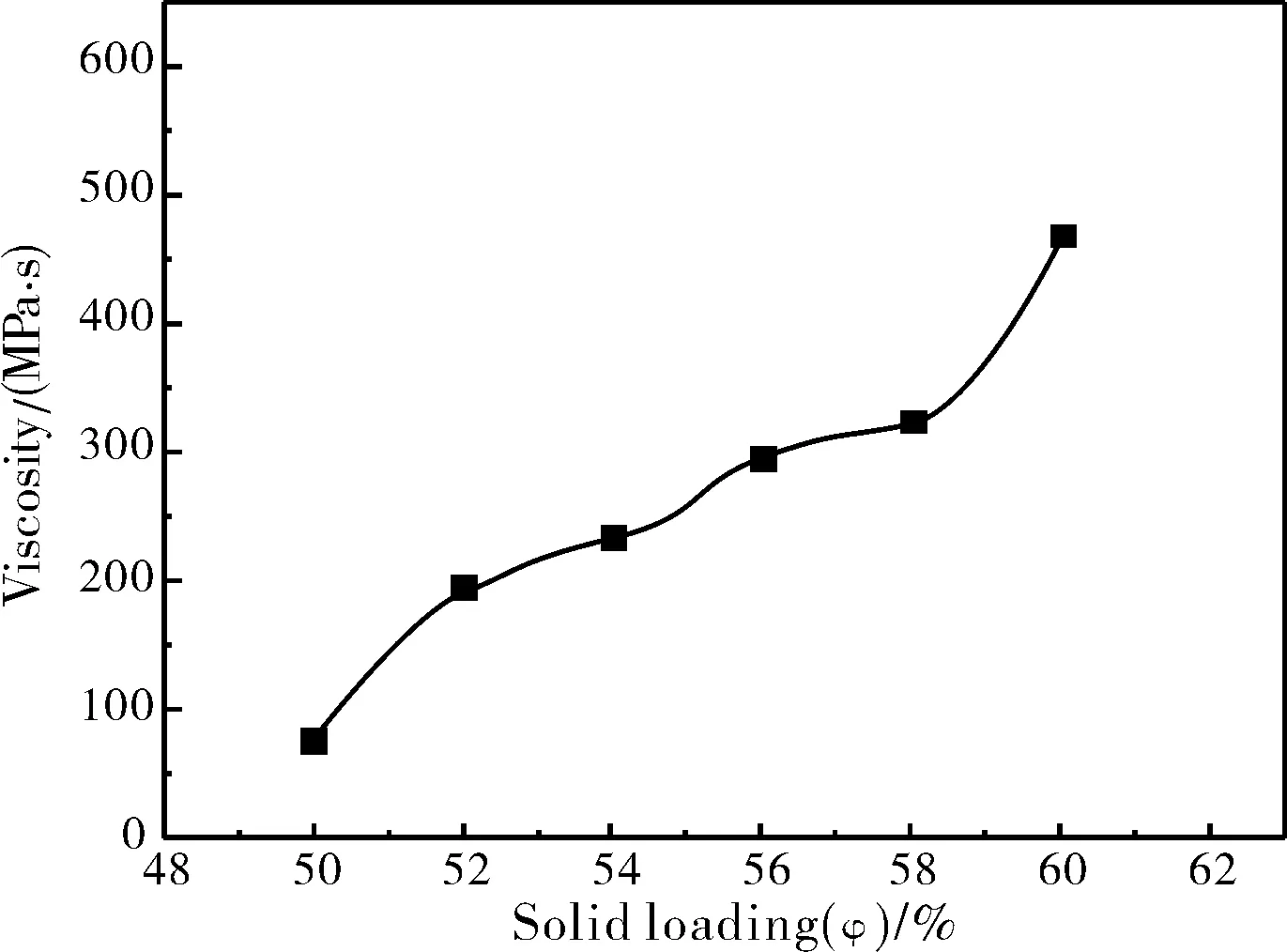

2.1 固相含量对料浆黏度的影响

分别制备了固相体积分数为50%、52%、54%、56%、58%、60%的料浆悬浮液,在pH=4,室温(25 ℃),剪切速率为97.95 s-1的条件下,测试其黏度,结果如图1所示。

图1 固相含量对料浆黏度的影响

从图1可知,随着固相含量的提高,料浆黏度也随之上升[8]。当固相含量从50%提高到58%时,可看到其黏度大概提升了三倍,而当固相含量提升至62%时,黏度更是大幅度提升,很大程度上降低了流动性,已经影响了料浆注模。可见,固相含量对料浆的粘度的影响是巨大的。为了保持一定注模的料浆流动性,应该将固相含量控制在50%~58%范围内。

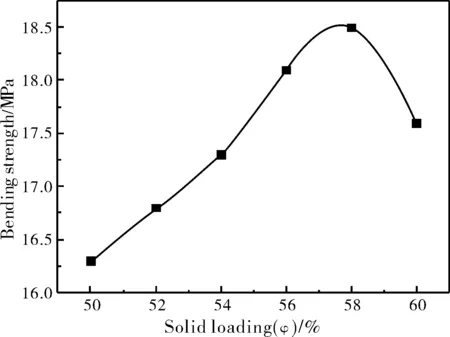

2.2 固相含量对生坯强度的影响

将上面六种不同固相含量的料浆通过注凝成型制成生坯,

并加工成3 mm×4 mm×40 mm的试条,将陶瓷生坯干燥、脱脂后,在1180 ℃的温度下烧结,得到熔融石英陶瓷。在液压万能试验机测试抗弯强度,结果见图2。

图2 生坯抗弯强度

随着固相含量的增加,生坯的抗弯强度先呈上升趋势,但达到极值后与出现下降。在固相含量60%时达到最高值。其原因是刚开始随着固含量的提高,生坯的致密性也得到提高,生坯的强度也增强。但随着固相含量进一步提高,被吸附的液体总量增加,能自由活动的液体相变少,同时料浆中颗粒间的距离变小,吸附在颗粒表面的有机物链相互搭接,使颗粒间移动困难,流动性变差,不利于料浆除泡和浇注成型,生坯结构不均匀,强度反而下降[9]。

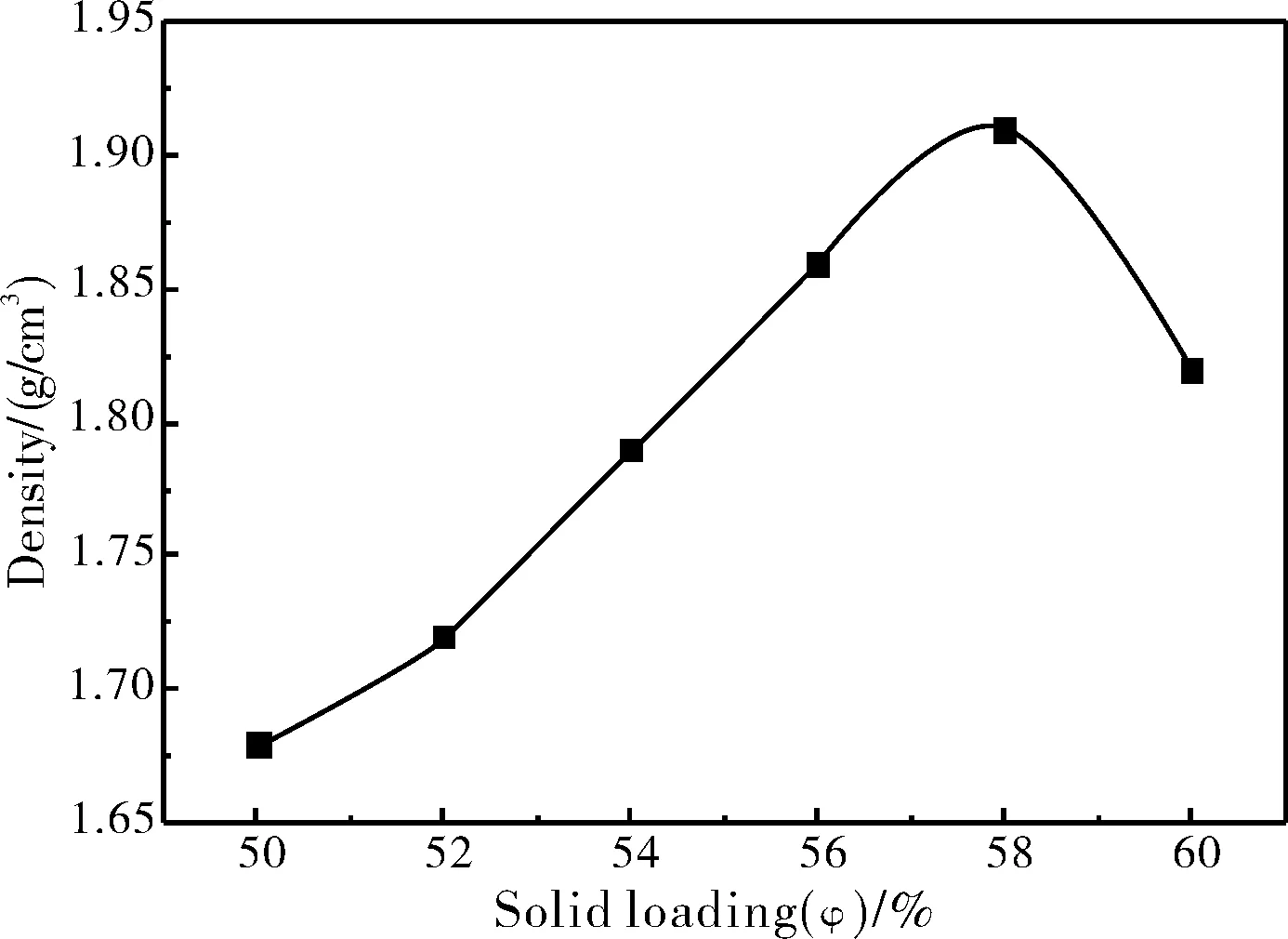

2.3 固相含量对材料密度的影响

众所周知,陶瓷材料的强度、硬度、弹性模量等机械性能均与材料的密度性紧密相关。一般来说,材料的烧结密度越高,其致密性越好,机械性能也会随之提高,通过测试材料密度,也可间接的得出其机械性能。用电子密度计测试几种不同固相含量的熔融石英陶瓷样条,得到的结果如图3所示。

图3 熔融石英陶瓷的密度

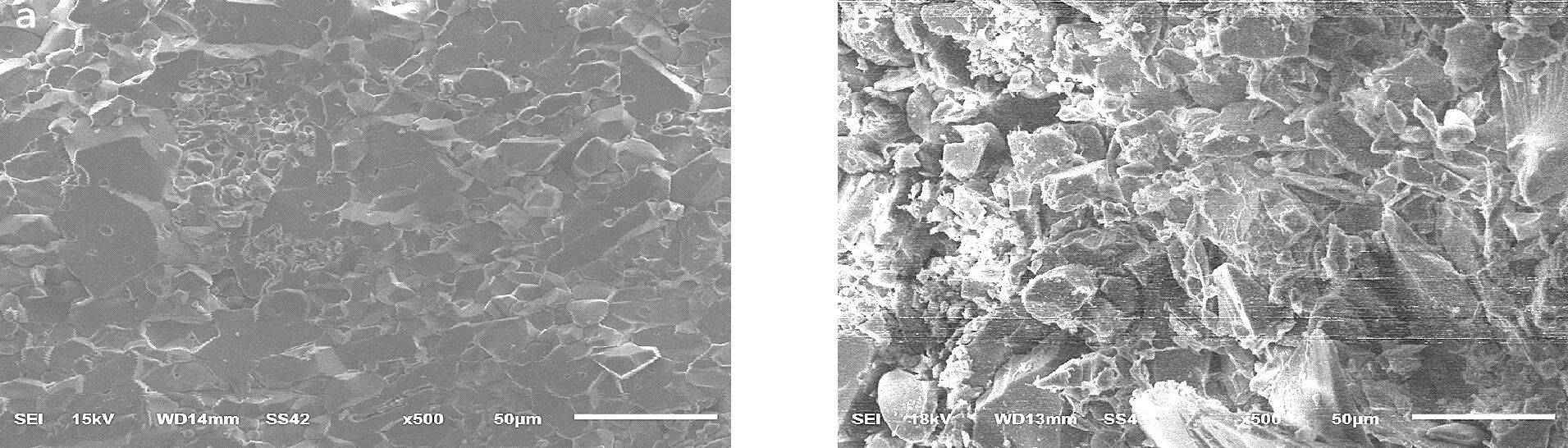

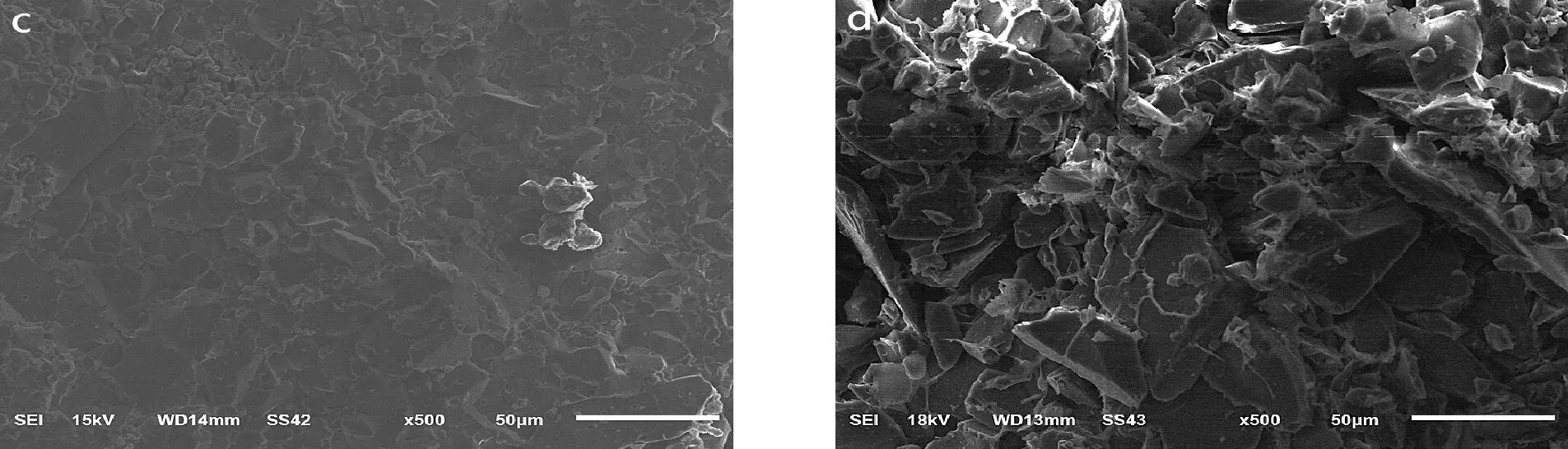

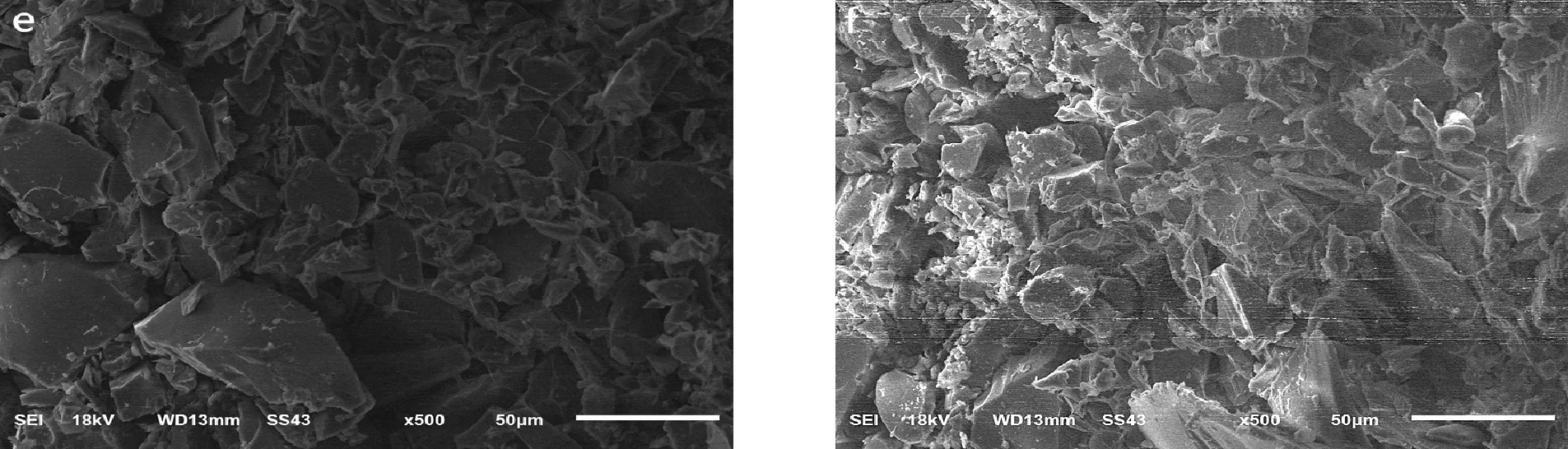

从图3可知,当固相含量为58%时,烧结的陶瓷密度最高,达到1.91 g/cm3。随着固相含量的进一步提高,密度不升反降。这主要是由于固相含量达到一定值后,料浆的黏度增加,流动性变差,导致注浆困难,气泡难以除掉,坯体不均匀,材料的致密性下降,密度随之降低。从烧结材料的SEM(图4)也可得出,固相含量为58%时,其显微结构也最致密、均匀[10-11],气孔较少,颗粒之间也结合的较好,已经有晶核长大,晶界也相互渗透,故密度和机械性能进一步得到提升。

(a)50% (b)52%

(c)54% (d)56%

(e)58% (f)60%

3 结 论

(1)固相含量对料浆粘度和流动性有很大的影响, 随固相含量的提高, 料浆的粘度也变大, 同时流动性变差。要制备适合浇注的料浆, 必须通过实验探索最佳的固相含量;

(2)固相含量影响坯体的密度和生坯强度, 从而影响坯体的

烧结特性, 并最终影响瓷体的密度、微观结构和强度、硬度等力学性能;

(3)用固相含量为58%的料浆成形坯体后,在1180 ℃的温度下无压烧结, 可获得密度接近1.91 g/cm3,强度达到18.5 MPa的瓷体。

[1] 吕锋,吴翠珍,王瑞瑞. 熔融石英陶瓷的性能及其应用[J]. 现代技术陶瓷,2005(03):37-40.

[2] 刘昊,沈春英,丘泰. 注凝成型工艺的研究进展[J]. 中国陶瓷,2011(03):1-3,24.

[3] Wan W, Yang J, Zeng J, et al. Aqueous gelcasting of silica ceramics using DMAA[J]. Ceramics International, 2014, 40(1): 1257-1262.

[4] 王刚, 阎逢元, 石雷, 等. 精密陶瓷凝胶注模成型工艺评述[J]. 材料科学与工程学报, 2003, 21(4): 602-606.

[5] 陈大明.先进陶瓷材料的注凝技术与应用[M].北京:国防工业出版社, 2011:1-25.

[6] 王瑞刚,吴厚政,陈玉如,等. 陶瓷料浆稳定分散进展[J]. 陶瓷学报,1999(01):40-45.

[7] 孙静,高濂,郭景坤. 湿法成型中稳定浆料的制备[J]. 硅酸盐通报,1999(03):29-33,72.

[8] 徐荣九,陈大明,周洋,等. 固相含量对Al2O3料浆及瓷体性能的影响[J]. 航空材料学报,2000(03):134-138.

[9] Durif C, Frömder C, Affolter C, et al. Aquacasting-A new shaping concept for water based reactive tape casting[J]. Journal of the European Ceramic Society, 2015, 35(13): 3633-3640.

[10]王金锋, 高雅春. 固相含量对氧化锆陶瓷注凝成型的影响[J]. 中国陶瓷, 2007, 43(3): 26-28.

[11]Hu Y, Wang Z, Lu J. Study on the gel casting of fused silica glass[J]. Journal of Non-Crystalline Solids, 2008, 354(12): 1285-1289.

Effect of Solid Loading on Gel-casting of Fused Silica Ceramics

HOUQing-lin1,2,WENDing1,HOUYi-hui1,2,TIANLiang1,2

(1 College of Packaging and Materials Engineering, Hunan University of Technology, Hunan Zhuzhou 412007;2 College of Chemical Engineering,Xiangtan University, Hunan Xiangtan 411105, China)

The effects of solid phase content on the slurry viscosity, green density and sintered material strength were studied by using fused silica powder as raw material. The structure and properties of the samples were characterized and analyzed by viscometer, universal testing machine, electron density meter and SEM. The results showed that when the solid content was in the range of 50%~65%, the viscosity of the slurry increased with the increase of the solid content, the fluidity decreased and the green density increased first and then decreased. Intensity also appeared peak. The optimal solid content of the slurry was 58%, bending strength was 18.5 MPa, density was 1.91 g/cm3, and its performance was the best under the conditions of this study.

gel-casting; solid loading; density; bending strength

文定(1991-),男,在读硕士生,主要从事材料工程与技术方面的研究。

TQ174.75

A

1001-9677(2016)022-0021-03

国家自然科学基金资助项目(NO.51374103);国家自然科学基金资助项目(NO:51174085);国家自然科学基金资助项目(NO.51674114)。 第一作者:侯清麟(1956-), 男,教授(博导),主要从事材料工程与技术方面的研究。