热封层聚丙烯专用料EPB08F的研究与开发

2016-12-14赵东波赵爱利

赵东波 赵爱利

(中国石油兰州石化公司乙烯厂,甘肃 兰州,730060)

热封层聚丙烯专用料EPB08F的研究与开发

赵东波 赵爱利

(中国石油兰州石化公司乙烯厂,甘肃 兰州,730060)

采用主催化剂ZN111-4、助催化剂三乙基铝、C型外给电子体及无规共聚生产工艺路线,通过控制Al/Ti比、Al/Si比、反应温度、氢气浓度、共聚单体含量、生产负荷及汽蒸器的温度,在兰州石化公司乙烯厂聚丙烯(PP)装置成功生产热封层PP专用料EPB08F产品。结果表明:产品的乙烯质量分数达到2.3%~2.5%,1-丁烯质量分数达到5.8%~6.4%,粒径小于500 μm的细粉质量分数小于0.45%,熔体流动速率控制在8 g/10min,产品的熔融温度达到135 ℃以下,关键指标均满足用户的要求。并且对该产品生产过程中出现的问题提出了改进建议。

流延聚丙烯 共聚单体 热封聚丙烯 热封温度 热封强度

流延聚丙烯(CPP)薄膜具有较高的透明度、表面光泽度,较好的耐热性、阻隔性等,被广泛用于服装、食品、日用品、纺织品等包装行业。CPP主要有单层和多层(主要为三层和五层)两大类,同时由于其加工产品规格和品种的多样性,对其原料树脂牌号提出了很高的要求[1]。不同层的性能要求也不同。下面针对热封层PP专用料EPB08F进行研究开发,在30万t/a PP装置上采用乙烯、丙烯及1-丁烯共聚合,开发三元无规共聚热封层PP专用料,降低产品的热封温度,提高产品的加工及应用性能。

1 工艺流程简述

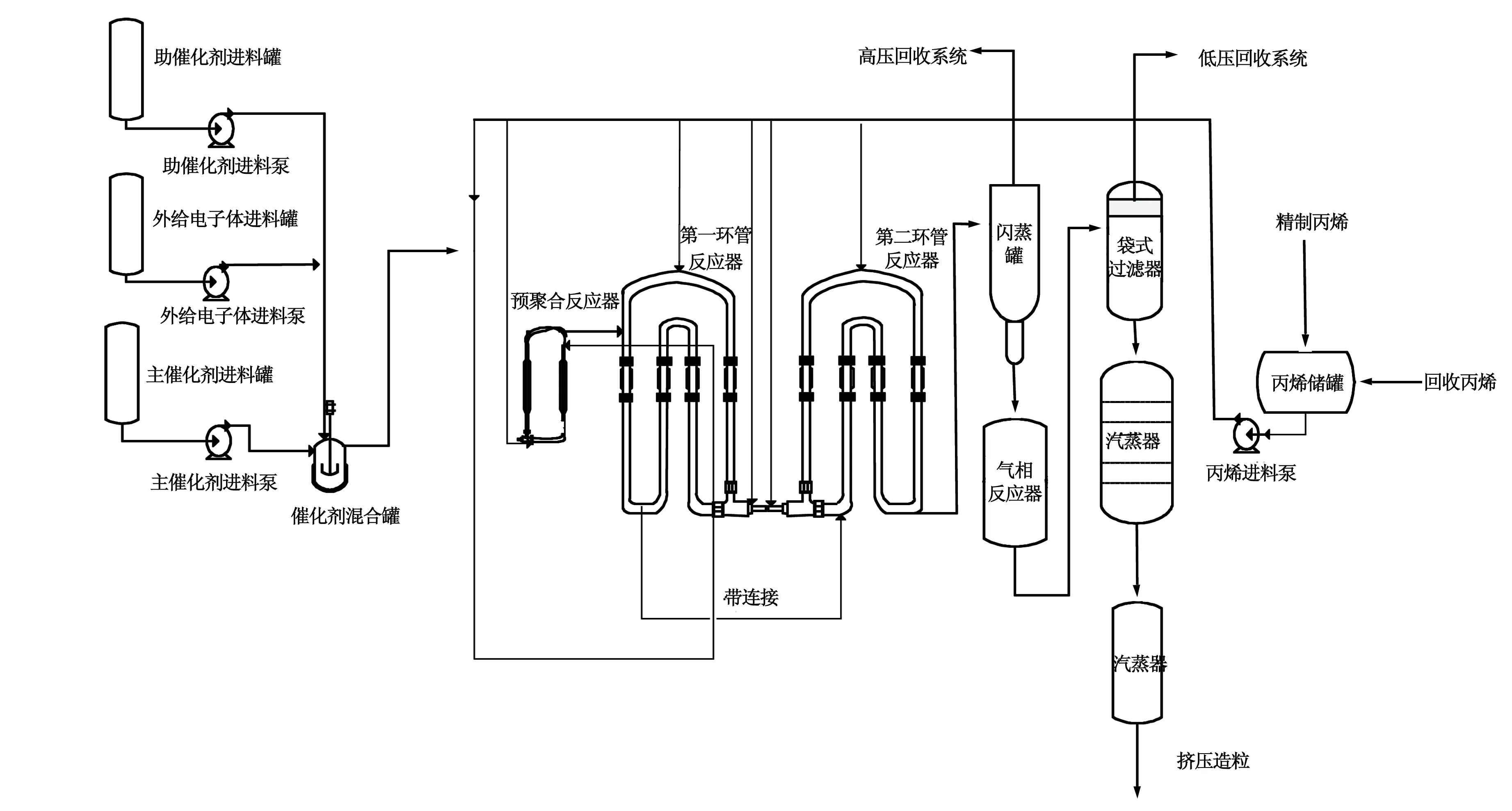

热封层PP专用料EPB08F的生产开发是在兰州石化公司乙烯厂30万t/a PP装置上进行,引进Basell公司的Sphripol双环管工艺,采用Basell公司ZN111-4催化剂,助催化剂采用三乙基铝,外给电子体采用Donor C。工艺路线采用均聚单峰控制,乙烯采用双环管对称加入。催化剂、助催化剂经过预接触罐进行预络和,在预聚合反应中与丙烯少量聚合,环管反应器中与丙烯、乙烯及1-丁烯进行共聚合,闪蒸分离,汽蒸干燥、挤压后包装出厂。具体流程如图1所示。

图1 热封层PP专用料EPB08F的工艺流程

2 热封层PP专用料的生产开发

2.1 生产工艺控制

2.1.1 Al/Ti比与Al/Si比控制

烷基铝的加入主要作用是还原催化剂和消耗系统中杂质。控制三乙基铝/丙烯的比值在0.18~0.24 kg/t,催化剂活性较高,产品性能良好。

外给电子体采用Donor C,主要成分环己基二甲氧基硅烷。主要作用是提高产品的规整性。生产过程中按照工艺包控制三乙基铝/donor C比值为3 kg/kg,系统中无规物可控。

2.1.2 反应温度

预聚合控制反应温度20 ℃,丙烯进料量控制在2 100 kg/t,确保聚合反应平稳,同时有足够的停留时间,使得催化剂表面形成致密的PP,确保机械强度,防止破碎形成细粉。乙丙及丙丁共聚过程中生成的可溶物含量较低,同时为确保1-丁烯引入之后汽化闪蒸的效果,控制反应温度在65~70 ℃。为避免生产过程中生成大量的可溶物,将反应温度控制在60 ℃,确保反应器的传热及正常运行。

2.1.3 反应系统氢调性的变化

乙烯引入系统后链增长反应速率增加,产品的相对分子质量增加,MFR减少,系统需要增加氢气含量来保证最终产品的MFR。1-丁烯引入系统后,整体链转移速率增加,产品的相对分子质量降低,MFR增加,要保持产品的MFR,则需要降低系统的氢气浓度。系统引入乙烯与1-丁烯之后,相互作用有抵消,需要根据MFR调整氢气量,控制MFR 8 g/10min,最终控制环管中氢气浓度为1 450 μg/g。

2.1.4 乙烯和1-丁烯含量控制

热封层首先要具备良好的热封性能,要求材料熔点低,热熔性好,热封温度要宽,封口要容易[2]。PP的密封开始温度和平台开始温度与其熔点有关。PP的熔点可通过在聚合反应时添加共聚单体来降低。生产过程中采用乙烯对称加入,采用先进控制加入乙烯。

在相同的反应条件下,乙烯的竟聚率为丙烯的3.5倍,加之乙烯加入量比较少,理论上乙烯是100%反应。因此,根据系统丙烯的进料量设定加入比例,并及时按照检验结果进行调整。随着乙烯的加入,系统中可溶物的含量迅速上升,反应负荷控制较低,系统内部物料流速较慢,可溶物容易黏附在反应器内壁,影响反应器的传热。因此,控制乙烯质量分数在2.5%以内。

1-丁烯的加入按照与丙烯的相对反应速率,为丙烯转换率的1/3,按照进料中1-丁烯的浓度调整系统中新鲜1-丁烯进料量。当乙烯质量分数不能增加时,需要增加1-丁烯的含量来降低产品的熔融温度,乙烯质量分数控制在2.5%以内,不断增加1-丁烯的含量,1-丁烯质量分数控制在6%左右,中控粒料的熔融温度为135 ℃,达到了产品的控制指标。

2.1.5 生产负荷控制

1-丁烯的引入使得闪线汽化相同质量的液相单体需要的热量增加。理论上1-丁烯反应竟聚率仅有丙烯的1/3,聚合物中1-丁烯质量分数达到6%,则要求系统中1-丁烯的浓度达到18%,实际操作中1-丁烯的浓度达到12%。当反应负荷达到27 t/h时,闪蒸线、高压闪蒸罐及低压闪蒸罐的温度急剧下降,系统温度平均下降约10 ℃,温度降低后系统中碳氢化合物分离不充分。从干燥器处监测到1-丁烯含量出现上升趋势。及时对蒸汽压力进行了调节,控制生产负荷27 t/h以下。闪蒸线的热负荷限制了装置负荷的提高。若要进一步提高装置的反应负荷,有以下两方面的解决措施:采用新型的催化剂,在较低浓度下,提高1-丁烯的结合量;对闪线蒸汽系统进行改造,提高闪蒸线的热负荷,以提供1-丁烯汽化所需的热量。

2.1.6 汽蒸器温度控制

汽蒸器主要作用是通过三路蒸汽的加入,使得物料在汽蒸器中处于膨化状态,通过蒸汽与物料接触失活物料中残余的三乙基铝,以确保后系统的安全操作。相对于1-丁烯而言,共聚乙烯对降低熔点更有效,对无规共聚物的最终性能影响很大。据报道,乙烯质量分数为6%时,共聚物的熔点可降至140 ℃以下[3]。因此随着乙烯含量增加,需要适当降低汽蒸器温度,以免因产品熔点下降,在较高温度下操作,小分子物料熔融产生黏壁,因此需要适当降低汽蒸器操作温度,以保证装置安全运行。1-丁烯引入之后,对产品的熔融温度影响较小,因此对于汽蒸单元温度控制无需进行大幅调整。

当乙烯、1-丁烯同时引入系统之后,物料的熔点大幅降低,需要降低汽蒸器操作温度至105 ℃以下。在汽蒸器温度发生波动时,不能调整蒸汽的加入量进行温度控制,必须保证蒸汽的流量,以保证物料处于膨化状态,蒸汽量减少,物料接触紧密,若散热不及时,必将导致物料结块,影响风送及挤压造粒系统下料。由于物料黏性增加,低温操作将有利于装置的稳定运行,为保证物料膨化状态,必须保证蒸汽流量,要降低热值则需要降低蒸汽的压力,但闪线需要更高的热值来保证丙烯及1-丁烯的汽化。整个装置蒸汽压力取决于界区,因此解决此问题,则需要实现闪线及汽蒸器蒸汽的分别控制,以满足不同的要求。对汽蒸器系统蒸汽进行改造,在汽蒸器三路蒸汽总线处增设减温减压器,以达到降低汽蒸器温度目的。

2.2 产品性能测试

2.2.1 粉料性能测试

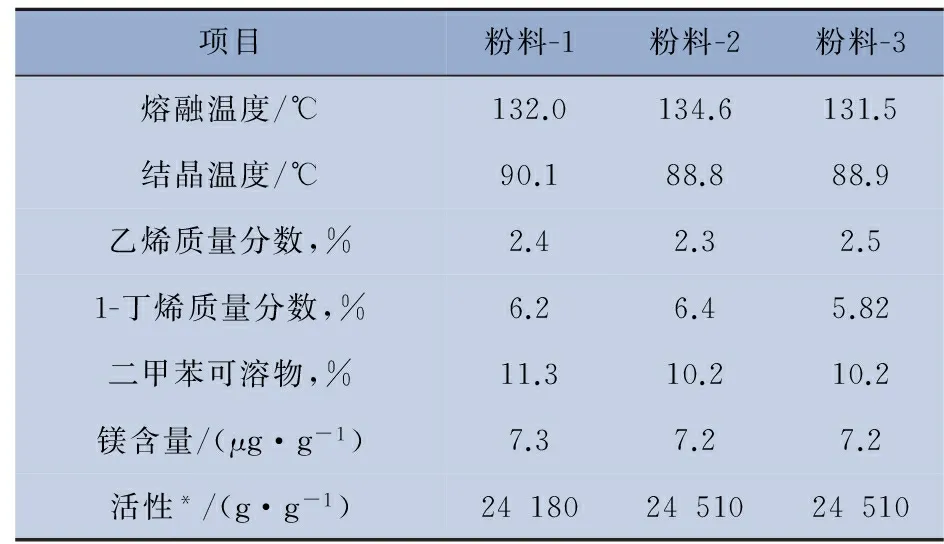

表1是热封层PP专用料EPB08F粉料测试结果。

表1 热封层PP专用料EPB08F粉料测试结果

*指每克镁能转化PP的克数。

从表1看出,乙烯质量分数为2.3%~2.5%,1-丁烯质量分数为5.8%~6.4%,可使产品的熔融温度控制在131.5~134.6 ℃,达到预期的目标值。三元共聚PP生产期间控制反应温度为58~64 ℃,催化剂活性达到了24 180~24 510 g/g(以镁含量计),催化剂活性维持在较高的水平,环管运行过程中反应器状况良好,轴流泵未出现大幅轴功率波动,说明系统中未积累大量可溶物。因此今后生产过程中可维持58~64 ℃的反应温度。

2.2.2 粉料的粒型测试

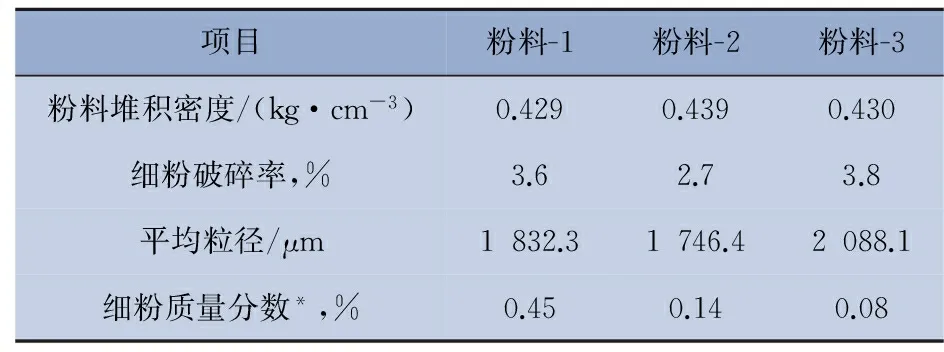

表2是热封层PP专用料EPB08F粒径测试结果。

表2 热封层PP专用料EPB08F粒径测试结果

*细粉粒径不大于500 μm时。

从表2可看出,在热封层PP专用料粉料粒径不大于500 μm时,细粉质量分数在0.45%以下,在可接受的范围内,说明该专用料生产过程中细粉可控,利于汽蒸器回收系统及干燥气回收系统的运行。

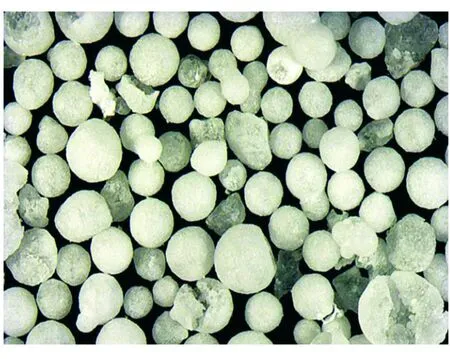

为了进一步了解粉料粒型,进行了电镜扫描,见图2。

图2 热封层PP专用料粉料扫描电镜(×500)

从图2可看出,粉料粒型良好,破碎较小。在聚合温度控制20 ℃,小环丙烯进料线丙烯进料量控制在2 100 kg/h时,催化剂预聚合效果较高,粒子表面机械强度较高。

2.2.3 产品性能测试

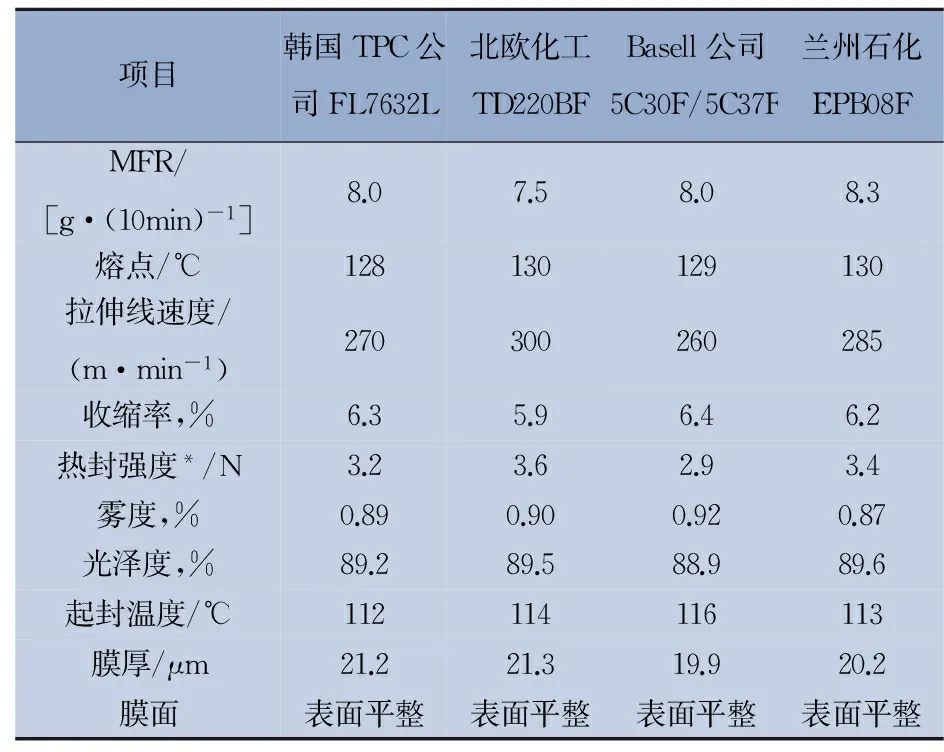

表3是热封层PP专用料与3种进口料性能对比。从表3看出,与国外同类产品相比,性能相当,并达到了目标值。将产品流延为20.2 μm的薄膜,测试了产品的起封温度为113 ℃。

表3 CPP热封层PP专用料与进口料数据对比

注:MFR在230 ℃,2.16 kg负荷下,按GB/T 3682—2000测试;熔点按GB/T 1946—2004测定。

*热封强度在135 ℃下测定。

3 产品应用

产品在西南地区成都中包壮大薄膜有限公司CPP上进行了应用,用户反映产品在加工过程中生产正常,除制品表面出现轻微压纹外,其他指标均满足该公司的要求。华北地区在河北泰达和天津津泽进行了应用试验,用户反映产品的成膜稳定性较好,厚度均匀,透明性好,热封温度略高于同类产品。

4 结论

a) CPP热封料的生产过程中通过调整催化剂工艺参数,控制三乙基铝/丙烯的比值在0.18~0.24 kg/t,催化剂活性较高,产品性能良好。

b) 热封层PP专用料粉料粒径不大于500 μm时,细粉质量分数在0.45%以下,生产过程中细粉可控。

c) 三元共聚产品的乙烯质量分数达到2.3%~2.5%,1-丁烯质量分数达到5.8%~6.4%,MFR控制在8 g/10min,产品的熔融温度达到135 ℃以下,产品性能可满足下游用户的需求。

[1] 孟宪宝. 双向拉伸聚丙烯的发展及应用现状[J]. 河北化工,2009,32(2):16-18.

[2] 于庆顺.杨伟.李忠明,等.聚丙烯流延膜的加工与应用[J].工程塑料与应用,2002,30(11):25-28.

[3] 王秀绘,高飞,王亚丽,等.无规共聚聚丙烯的研究进展[J].塑料工业,2010,38(9):6-10.

Research and Development of Thermal-Sealing Polypropylene Special Material of EPB08F

Zhao Dongbo Zhao Aili

(Lanzhou Petrochemical Company Ethylene Plant, Petrochina, Lanzhou, Gansu,730060)

The polypropylene (PP) plant of Lanzhou Petrochemical Company successfully produced thermal-sealing polypropylene special material of EPB08F by taking the random copolymerization production process,using ZN111-4,triethylaluminum and C type external electron donor as the catalyst,by controling the Al/Ti ratio,Al/Si ratio,reaction temperature, hydrogen concentration,copolymerization monomer content,capacity and steamer temperature.The results show that the mass fraction of ethylene in the product reaches 2.3%~2.5%,and the mass fraction of 1-butylene reaches 5.8%~6.4%. The particle size is less than 500 μm,and the mass fraction of fine powder is less than 0.45%,the melt flow rate is 8 g/10min,and the melt temperature reaches less than 135 ℃. Key index can meet the requirement of the customer.Meanwhile, we put forward suggestions for solving the problems during the production process.

cast polypropylene;copolymerization monomer;thermal-sealing polypropylene;thermal-sealing temperature;thermal-sealing strength

2015-07-31;修改稿收到日期:2016-05-22。

赵东波(1973—),教授级高级工程师,现从事乙烯及聚烯烃生产技术管理工作。E-mail:zhaodongbo@petrochina.com.cn。

工业技术

10.3969/j.issn.1004-3055.2016.05.010