吸塑制品变形与丝印图案错位原因分析和解决方案

2016-12-14王波群胡晓岳李友余

王波群 胡晓岳 李友余

(广东机电职业技术学院,广东 广州,510515)

吸塑制品变形与丝印图案错位原因分析和解决方案

王波群 胡晓岳 李友余

(广东机电职业技术学院,广东 广州,510515)

结合实际情况,借助计算机辅助工程(CAE)技术,对影响吸塑产品品质、制品变形、模具结构的原因做了深入分析,通过改进压板的结构进而控制吸塑变形的区域,解决了在吸塑领域中丝印图案和吸塑型腔错位的问题,提高了产品品质,拓展了信息化吸塑模具设计技术在食品行业中的应用。

丝印图案 错位 模具 产品品质

将丝印技术应用到热塑性塑料是近年来塑料包装行业发展起来的一种新技术,可使产品变得更加美观和逼真。但塑料片材在热成型过程中,由于塑料在热成型温度下的变形表现为黏弹变形,各部位的变形相差很大,平面丝印的图像在成型后不可能按照简单的几何关系进行投影,致使平面印刷的图像成型后难以保持原来形状。生产中通常采用“试错法”进行平面图像的确定[1],不仅使新产品开发周期大大延长,而且造成原材料的浪费,成本增加,甚至开发的产品图像达不到设计者的要求。

计算机辅助工程(CAE)技术能够较好地降低成本,并能来预测产品在模具中成型的问题和变形过程,其中Polyflow软件的热成型计算模块主要功能就是分析片材变形后的制品壁厚分布以确定制品的变形趋势[2],进而实现模具的改进,大大降低了开发成本。

1 塑件结构与吸塑成型工艺分析

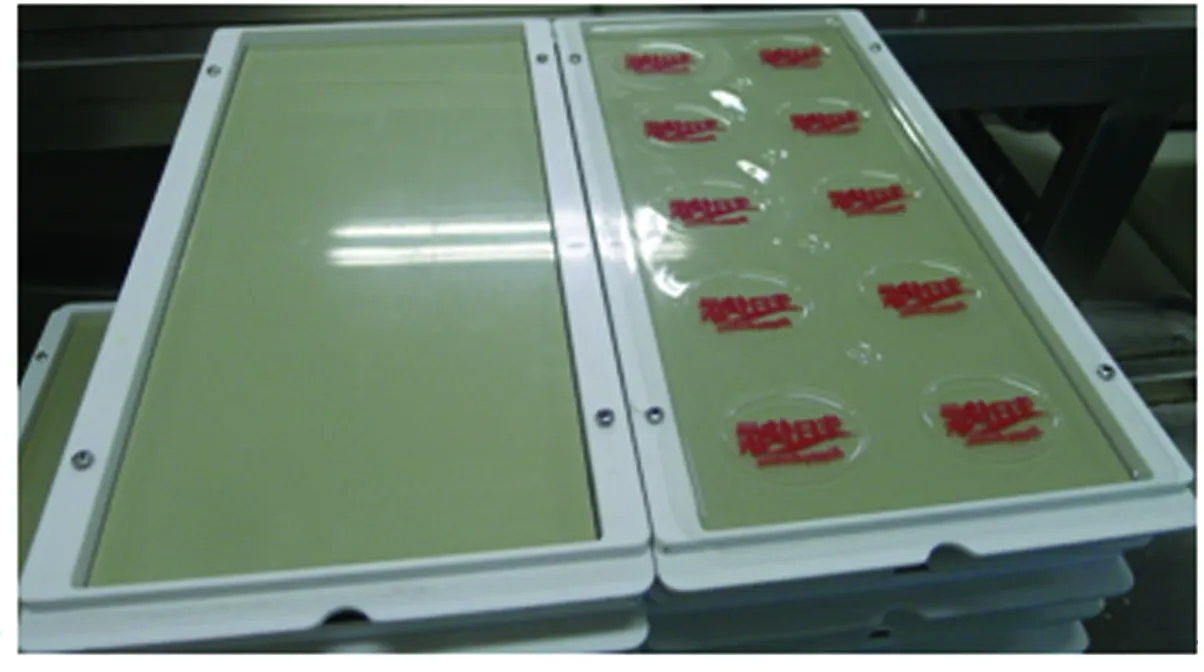

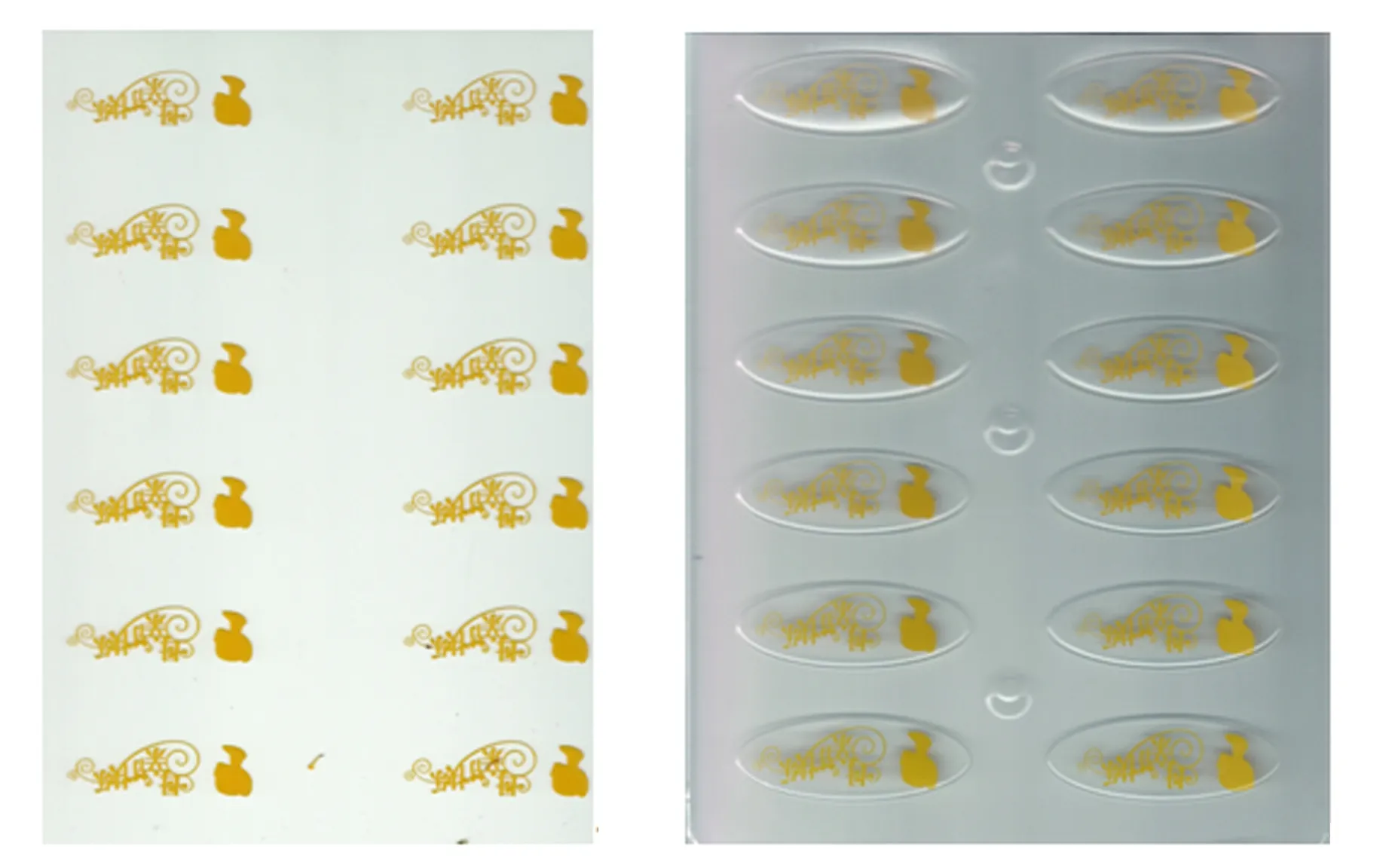

现以某食品公司暴力熊图案的吸塑模具为例,分析其成型的塑件用来浇注巧克力的情况。在聚对苯二甲酸乙二醇酯(PET)的片材上丝印图案,然后进行凹模吸塑成型,片材厚度为0.4 mm,台阶面作用是在后工段进行定位和压紧周转筐实现自动浇注巧克力,丝印图案与模型、制件在周转筐中的状态分别如图1,图2所示。除要求保证较高的外观质量以外,丝印在片材上的图案经过吸塑后的所处位置与型腔主要位置偏差控制在0.1 mm之内。

图1 丝印图案与模型

图2 制件在周转筐中的状态

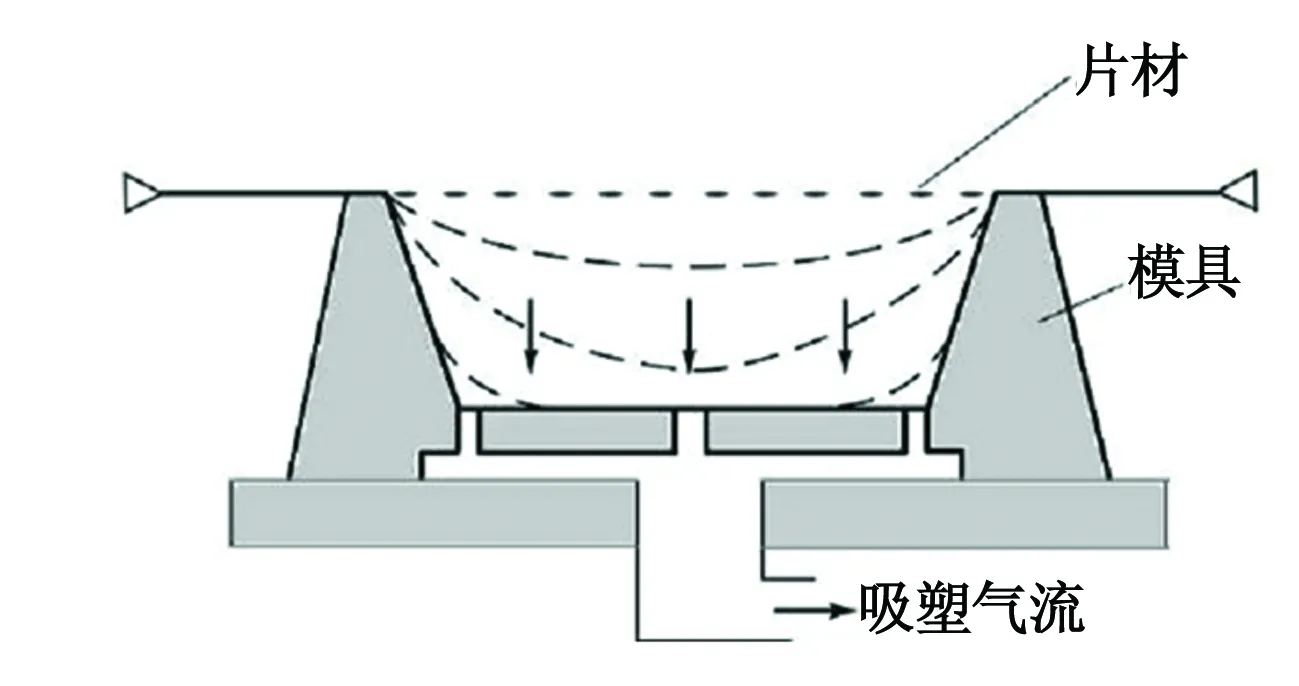

真空吸塑成型是将热塑性塑料坯材(板、片材)固定在模具上,使其加热到塑性状态,用真空泵把材料和模具之间空气抽掉,借助大气压力使坯材覆盖于模具成型表面上而成为塑料制件,待制件冷却后,再用压缩空气脱模[3],原理如图3所示。

图3 吸塑原理示意

对于吸塑成型过程,其制件的核心控制因素包括:成型温度,模具温度,牵引作用的影响以及热成型制件与模具制件的有效接触压力。

因前期针对加热温度做了大量的数据调整设置,都无法矫正图案经过吸塑后与型腔轮廓的错位。现考虑通过计算机仿真单个产品找出制件壁厚的变形规律,进而控制整个变形区域,找到对应的解决方案。

2 模具结构分析

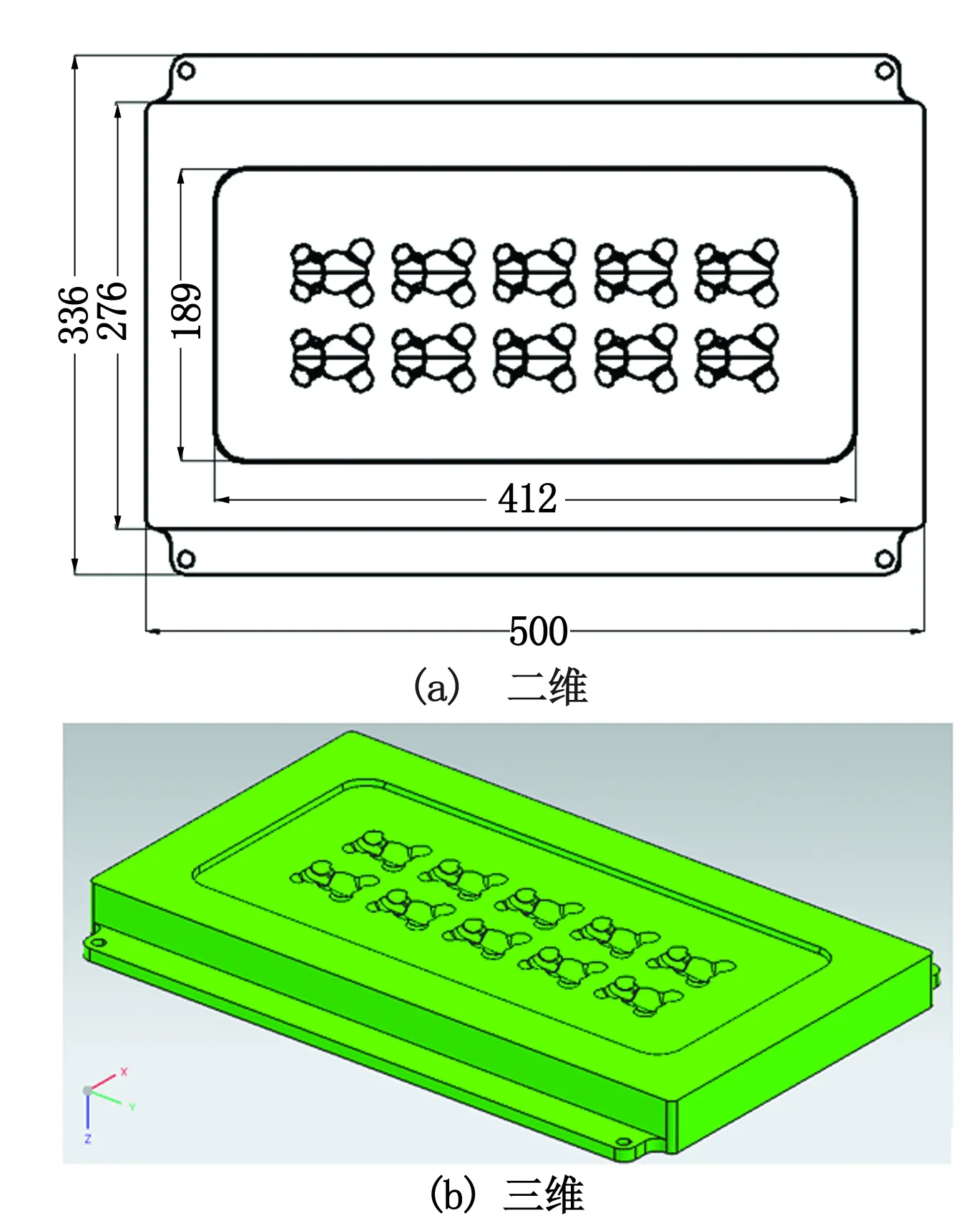

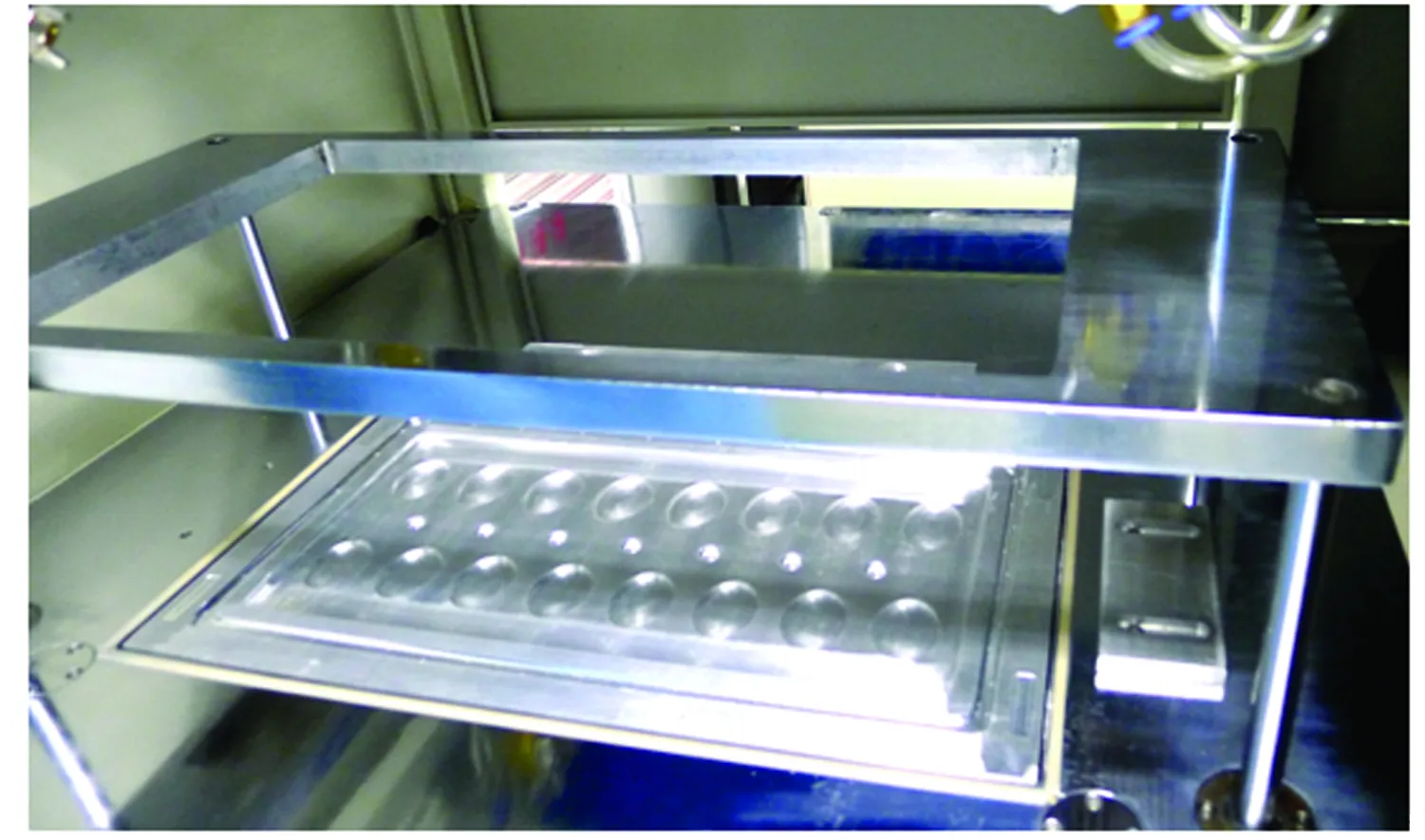

该塑件对应的吸塑模具如图4所示。

图4 吸塑模具的二维和三维图

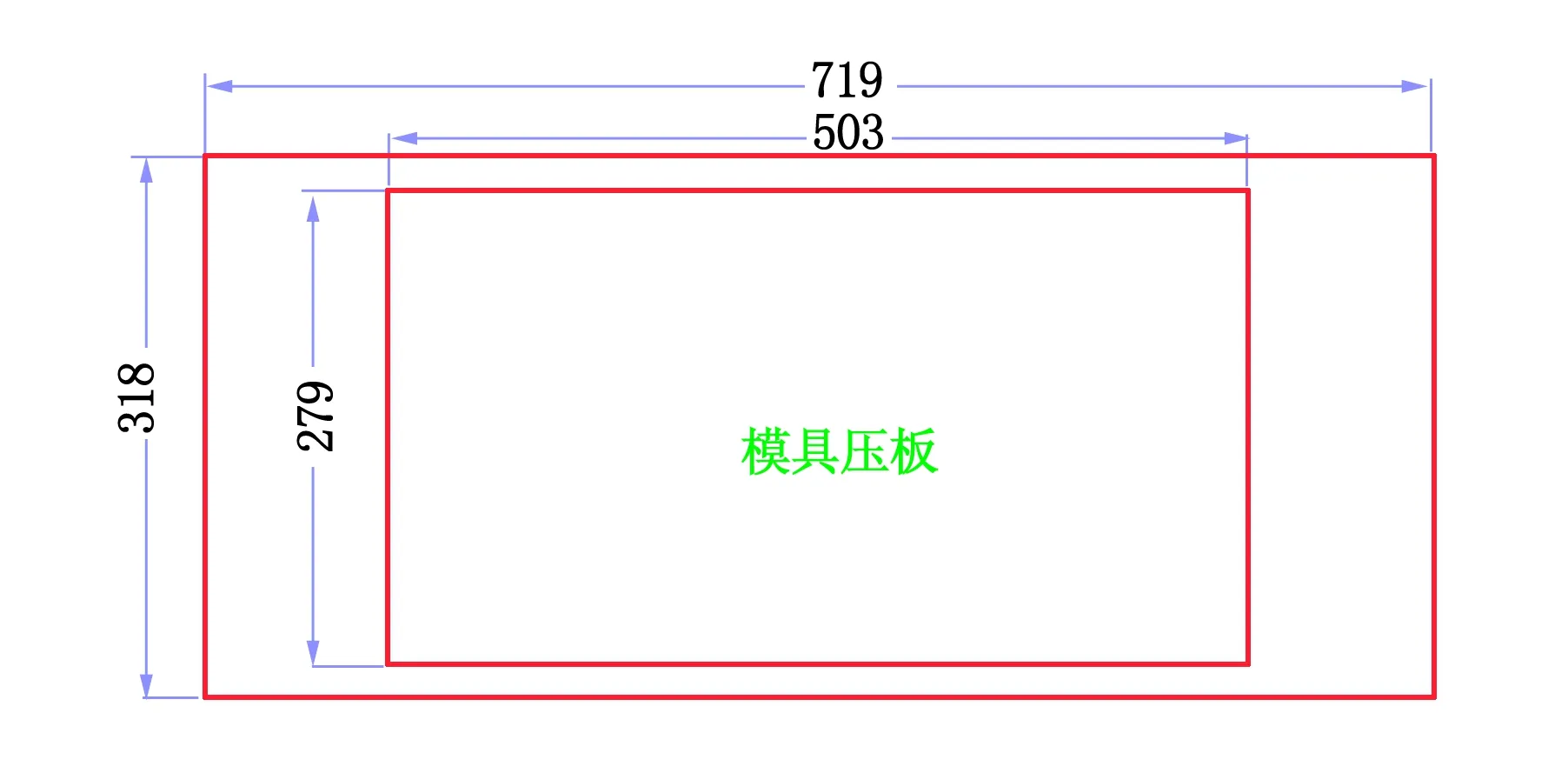

片材经过加热后,模具在气压缸的作用下向上运动,压板向下运动至模具外侧面,通过橡胶密封垫使片材与模具处在密闭空间,然后抽真空完成276 mm×500 mm投影区域的变形[4]。其中189 mm×412 mm投影区域与分型面高度差5 mm。图5是模具压板的二维图;图6是压板及吸塑模具与产品的装配关系。

图5 模具压板的二维图

图6 压板及吸塑模具与产品的装配关系

3 问题提出和改进方案

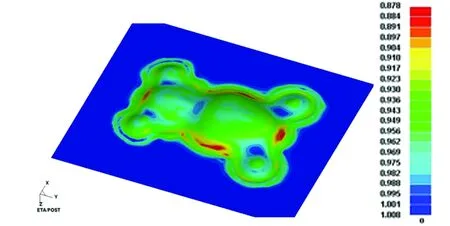

针对目前生产的产品和模具结构分析,同时结合计算机仿真变形技术验证试验[5],分析得出:单个制品吸塑变形过程中,平面区域的内壁几乎不产生变化,变化较大区域主要集中在拐角区,壁厚变薄。所以对于整个一版PET片材(一模十腔)来说,在吸塑过程中变形较大区域主要集中在模具型腔内厚度差为5 mm的台阶和单个产品的外形,而导致丝印的卡通图案与成型的型腔错位差主要来源就在台阶区域,对于长宽不一的片材,相同的变形会分布在不同的长度区域。如图7所示。

图7 单个制品吸塑变形壁厚的变化

为了进一步验证上述判断的科学性,利用带有丝印图案的PET板材放在没有台阶的模具进行吸塑,图案较好的吻合了变形的型腔,如图8所示。

图8 试样在没有设置台阶的吸塑模具上成型

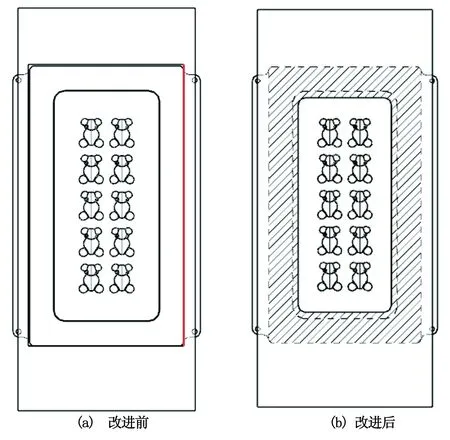

充分考虑技术改进影响的生产成本,先对设备厂提供的压板进行机构改进,改进前压板结构示意如图9(a)所示,从之前的在铝合金模具外边缘压紧密封方案改为在模具框上进行预压紧,如图9(b)中阴影区域所示。这样片材的成型分成了两部分工艺,外边缘(阴影区域)先接触依靠热压预成型,内部成型面依靠吸塑成型,只有制品产品部分进行了变形。经过再次试验验证,较好地解决了生产中的实际问题,实现了一大批需要丝印的产品图案与型腔精确匹配的设计、制造。

图9 改进前后压板与吸塑模具配合结构示意

4 总结

结合自动化生产实际需求,在食品行业引进模具设计与制造信息化技术,通过对吸塑工艺的研究、利用CAE技术对制品和模具结构进行科学分析,找到变形区域的核心关键点,改进了压板的结构,寻找到一种低成本解决生产问题的方案,解决了产品丝印图案经过吸塑后与型腔错位的难题,明显地提升了生产效率和产品品质。

[1] 杨诗润,杨冰,黄军等.覆革ABS吸塑件应力开裂分析[J]. 现代塑料加工应用, 2015, 27(4):35-38.

[2] 徐莹,邓益超.鼻液盒内衬垫的吸塑成型分析与模具设计[J]. 工具技术 ,2014(11):41-43.

[3] 简庆金.吸塑热转印机的结构设计[J]. 丝网印刷, 2015(1):34-37.

[4] 徐莹,邓益超.鼻液盒内衬垫的吸塑成型分析与模具设计[J].工具技术,2014(11):41-43.

[5] MORALES R A, CANDAL M V, SANTANA O O,et al.Effect of the thermoforming process variables on the sheet friction coefficient[J].Materials & Design, 2014, 53(1):1097-1103.

Analysis and Solution on the Deformation of Suction Parts and Screen Printing Pattern Dislocation

Wang Boqun Hu Xiaoyue Li Youyu

(Guangdong Mechanical and Electrical Polytechnic College, Guangzhou, Guangdong, 510515)

Combined with the actual situation, the reasons of effect on the quality of plastic product,deformation of product and mold structure was analyzed by CAE technology. By the means of improving plate structure to control plastic deformation area, the dislocation problem between screen printing pattern and blister cavity in the plastic field is solved,and the product quality is improved. The informatization blister mold design technology in food industry application is expanded.

screen printing pattern;dislocation;mold;product quality

2016-04-01;修改稿收到日期:2016-06-23。

王波群(1983—),男,讲师,主要从事模具设计与制造研究工作。E-mail:458989109@qq.com。

10.3969/j.issn.1004-3055.2016.05.013