5A06的焊接工艺与性能

2016-12-13陈文静范浩霖陈群燕

陈文静,范浩霖,陈群燕

(1.西华大学材料科学与工程学院,四川成都610039;2.西华大学西华学院,四川成都610039;3.山东工业职业学院机电系,山东淄博256414)

5A06的焊接工艺与性能

陈文静1,范浩霖2,陈群燕3

(1.西华大学材料科学与工程学院,四川成都610039;2.西华大学西华学院,四川成都610039;3.山东工业职业学院机电系,山东淄博256414)

采用电子束工艺焊接5A06铝合金,对获得的焊接接头进行了焊缝外观检查、无损检测和显微硬度测试以及X射线衍射分析,分析焊缝区、母材的显微组织和接头性能。结果表明,采用焊接工艺参数(加速电压40 kV、聚焦电流245.8 mA、电子束流38 mA、焊接速度77 mm/min;带扫描)焊接的整批产品,经过X射线探伤,焊缝内部无裂纹、夹渣,无气孔缺陷,焊缝中Mg烧损较小,焊接接头中焊缝区硬度较母材降低。另外在焊接接头中焊缝区和母材的相组成基本相同,但是焊缝中Al和AlFe3相组成明显增多。焊缝外观、内部质量、熔深均满足产品的使用要求。

5A06铝合金;焊接接头;显微组织;性能

0 前言

5A06铝合金是铝-镁系合金中镁含量高、不可热处理强化的铝合金,其强度中等,疲劳性能、焊接性能、抗蚀性能良好,冷变形可提高强度。5A06铝合金还具有低密度、优良的导电性与导热性、非磁性、反射性、阳极氧化性等综合性能。因此,5A06铝合金在中载构件,液体容器、管道等焊接结构件及船舶领域中应用十分广泛,其薄壁产品也在某些压力容器的研制中得到广泛使用,5A06铝合金退火后焊接性、抗蚀性良好,冷变形后可提高强度,因此,在中载构件、液体容器、管道等零件中已被广泛采用。5A06铝合金焊接方式有多种,但采用真空电子束焊接铝合金,不但焊件的熔深大,焊接速度快,热输入低,热影响区小,焊缝纯度高,而且变形量也小,接头力学性能好[1-2]。

航天某破裂膜片主要用于防止加注贮存期间安溢活门发生微量泄露,故对焊缝质量要求高:对试件焊缝常温加压0.5 MPa,保压10 min,要求无气泡,熔深不小于4 mm,对所有焊件进行射线探伤,接头内部不允许有裂纹、未焊透、未熔合,不应有带尖角的气孔,铝合金接头中允许存在的微小气孔尺寸不大于φ0.2 mm。其余要求满足相关的国军标(GJB 1718A-2005)一级焊缝技术要求。因此本研究就产品焊缝接头型式,采用真空电子束焊,研究了焊接工艺参数及其焊接接头性能,为生产提供一定的理论依据。

1 焊接试验

1.1试验材料

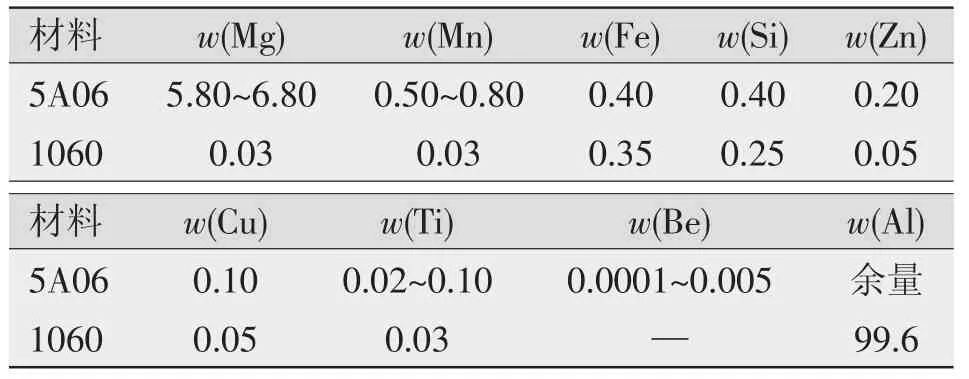

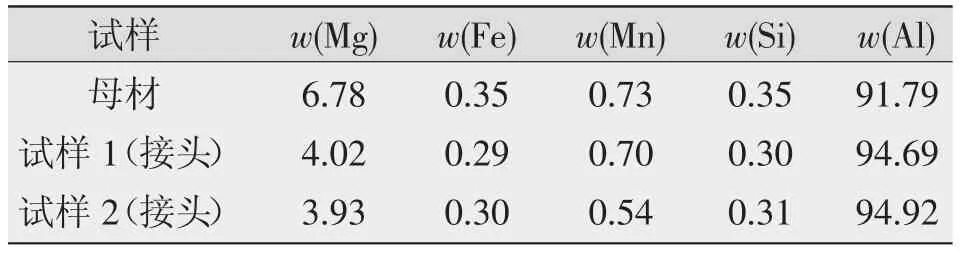

采用真空电子束焊对厚11 mm的5A06板和厚0.5 mm的1060板试样进行焊接,焊前将试样浸泡在10%NaOH溶液中,5~15 min后取出,在30%的HNO3溶液中酸洗,然后用清水冲洗干净并烘干。母材化学成分如表1所示。

表1 母材化学成分Tab.1Chemical composition of base metal%

1.2试验方法

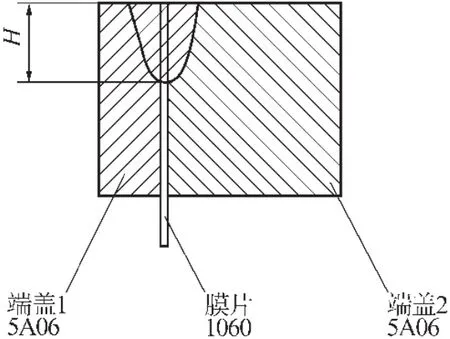

焊接接头如图1所示,试验采用桂林狮达公司生产的THDW-6型高压高真空电子束焊机进行焊接。主要从优化工艺参数方面来消除焊缝内部气孔,达到改善焊缝质量。试样一工艺参数为:焊接加速电压40 kV、聚焦电流245.8 mA、电子束流38 mA,焊接速度77 mm/min。试样二工艺参数为:焊接加速电压60 kV、聚焦电流299.4 mA、电子束流23 mA、焊接速度15.7 mm/min。

图1 组合焊缝结构Fig.1Combination welded structure

2 试验结果及讨论

2.1焊接接头质量检测

分别对工艺一和工艺二的焊接试样进行检测。

(1)焊缝外观检查。

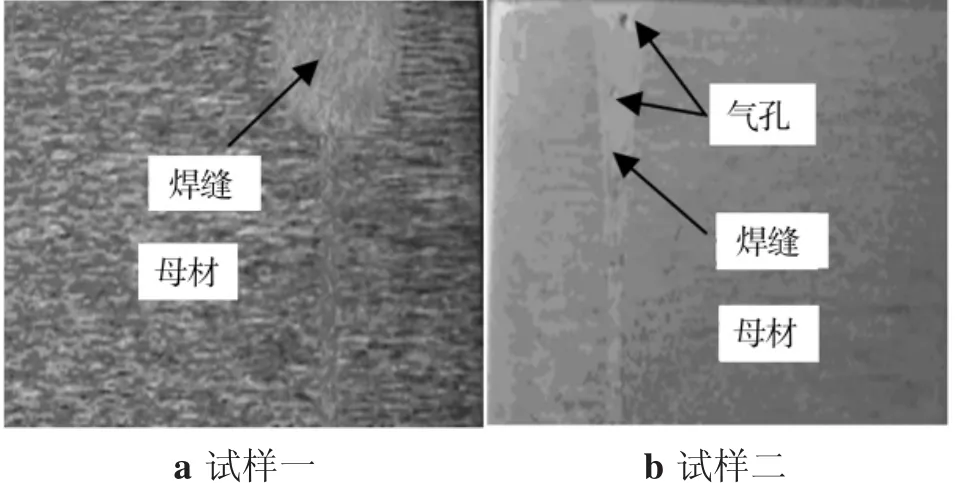

试样一焊缝表面与母材齐平具有较大的熔宽,成形良好,熔深为4.82 mm,熔宽为4.60 mm,熔深与熔宽较为接近,深宽比小。试样二焊缝表面与母材齐平,焊缝成形良好,具有较大的熔深,熔深为5.12 mm,熔宽2.02 mm,深宽比较大。在聚焦电流较小时,焦点位于工件内部,束流到达工件表面时呈下焦点散焦状态,束斑直径较大,电子束的能量密度作用于材料的较小,热效应被削弱,形成焊缝所需能量主要以热传导的方式获得,因此焊缝截面较为扁平,深宽比较小见图2a。随着聚焦电流增大,焦点上移,但仍在工件内部,束流的能量转化仍主要发生在工件表面,但束斑直径减小而能量密度增大,表现出一定的深熔效应,焊缝截面呈上宽下窄的漏斗形,金属迅速熔化蒸发,产生小孔效应,深宽比增大见图2b[3]。

图2 焊缝外观形貌Fig.2weld bead appearance

(2)无损检测。

采用X射线分别对两个试样进行探伤,试样一焊缝区内部无裂纹、未焊透、未熔合、气孔等焊接缺陷;试样二在焊缝区出现焊接气孔。这是由于在电子束焊接中,随着加速电压和聚焦电流的提高,熔深增加,焊缝横截面的深宽比增加,另外随着焊接速度的降低,熔深也相对增大,深宽比由1倍增加到了2.5倍,随着焊缝深宽比的增加,在焊后的快速冷却过程中,焊缝金属凝固时熔池中的气体来不及逸出,导致出现了气孔。

(3)化学成分分析。

对焊接后的试样进行能谱测试,分析母材和焊缝中元素的分布,能谱测试结果如表2所示,由表2可知,母材和焊缝区Al和Mg的含量变化较大,Al含量在焊缝区较母材高,而Mg含量在焊缝区较母材低。由于膜片为纯铝1060,在焊接过程中作为焊接材料向焊缝中添加了Al,因此焊缝中Al含量比母材高,Mg含量从母材到焊缝区由6.78%分别降低到4.02%和3.93%,Mn含量由0.73%分别降低到0.70%和0.54%。这是因为在电子束焊接中,当焊接速度降低时,作用在工件上的热输入增加,熔池温度升高,熔深增加,此时,熔池熔化前沿与匙孔壁间的液体金属增多,此区域液体金属直接处于电子束的下方,在电子束的直接作用下,金属温度高,蒸发快,使Mg元素和Mn元素烧损随之增加[1]。

表2 化学成分测试结果Tab.2Chemical composition analysis result%

2.2显微组织

用2 ml HF+3 ml HCl+5 ml HNO3+90 ml H2O溶液腐蚀出焊接接头组织,并观察焊缝、热影响区和母材金属显微组织。

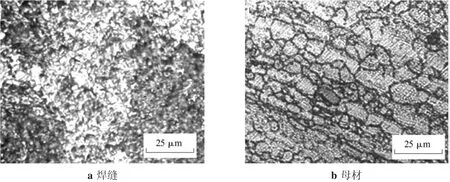

焊缝和母材显微组织如图3所示,由图3可知,焊缝中心为微细的等轴晶,晶粒较细小,大小均匀。母材组织呈树枝状,晶粒较粗大。这是因为电子束焊接时焊接速度很大,熔池中心的温度下降很快,使熔池中心成分过冷加大。另外电子束能属于高能高密度热源,熔融金属温度上升较高,与母材的温度梯度大,导致冷却速度较快,从而使焊缝区形成细小的铸态组织。

图3 焊缝和母材显微组织Fig.3microstructure of weld bead and base metal

图4 XRD测试结果Fig.4XRD results of welded joints

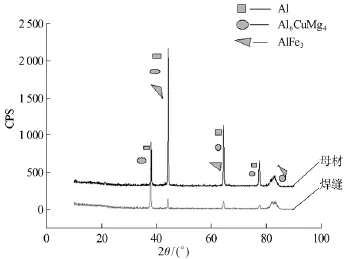

2.3X射线衍射分析

对母材和焊缝区进行X射线衍射分析,结果如图4所示,母材和焊缝中的物相组成相同,但是物相的含量相差较大,母材中α-Al相的含量比焊缝中含量降低,而焊缝中AlFe3相的含量比母材增加,Al6CuMg4相的含量相差不大。这是因为在焊接过程中,焊缝中添加了纯铝1060,因此焊缝中Al的含量增加;另一方面由于电子束焊接在高速电子束的撞击中产生大量的金属蒸气,因此焊缝中合金元素的烧损较严重,Mg的沸点为1 380 K,且Mg的沸点与Al的熔点(933 K)仅差447 K,所以在高温熔池中Mg元素将有一部分成为金属蒸气并逸出熔池,也就是Mg元素发生了烧损,因此焊缝中Mg的含量降低较大。另外在电子束焊时不管是热传导焊还是深熔焊,焊缝中心轴线的温度都高于焊缝边缘,越靠近热影响区,温度越低,因此在电子束焊时Mg元素的蒸发首先从焊缝中部开始,所以焊缝中Mg元素的烧损在中心轴线上比在熔池边缘要高,从而造成了焊缝区和母材的物相含量相差较大。

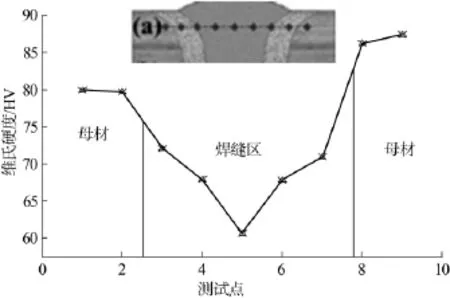

2.4显微硬度测试

硬度是金属材料抵抗局部变形,特别是塑性变形、压痕和划痕的能力,是衡量金属软硬程度的一种指标。通常情况下,材料硬度越高,其强度越大。铝合金焊接接头的力学性能,可以用硬度值的变化间接反映。焊接接头显微硬度测试曲线如图5所示,由图5可知,焊缝区显微硬度明显低于5A06母材,这是由于在电子束焊接中,能量密度大,焊缝区内Mg的烧损较大,Mg和Mn的含量明显低于母材,而Al的含量比母材高,Mg是5A06的主要合金成分和强化元素,Mg在5A06中主要起强化作用,Mn可以提高合金强度和耐蚀性,导致了焊缝区的硬度比母材偏低。

图5 焊接接头显微硬度分布Fig.5Microhardness of welding joint

3 结论

(1)采用焊接工艺参数(加速电压40 kV、聚焦电流245.8mA、电子束流38mA、焊接速度77mm/min;带扫描)焊接的整批产品,经过X射线探伤,焊缝内部无裂纹、夹渣、无气孔等焊接缺陷,其焊缝外观、内部质量、熔深均满足产品的使用要求。

(2)采用焊接加速电压40kV、电子束流38mA、焊接速度77 mm/min得到的焊接接头,焊缝中Mg烧损较小,但焊接接头中焊缝区硬度较母材降低。

(3)在焊接接头中焊缝区和母材的相组成基本相同,为α-Al,Al6CuMg4和AlFe3,但是焊缝中α-Al和AlFe3相比母材明显增多。

[1]汪兴均,黄文荣,魏齐龙.电子束焊接5A06铝合金接头Mg元素蒸发烧损行为分析[J].焊接学报,2006,27(11):61-67.

[2]左玉婷,王锋,熊柏青.电子束焊喷射成形Al-Zn-Mg-Cu合金的组织性能研究[J].稀有金属,2010,34(4):624.

[3]Yi Luo,Hong Ye,Changhua Du,et al.Influence of focusing thermal effect upon AZ91D magnesium alloy weld during vacuum electron beam welding[J].Vacuum,2011(10):1262.

5A06 welding process and property

CHEN Wenjing1,FAN Haolin2,CHEN Qunyan3

(1.School of Material Science and Engineer,Xihua University,Chengdu 610039,China;2.School of Xihua,Xihua University,Chengdu 610039,China;3.Mechanical and Electrical Engineering Department,Shandong Vocational College of Industry,Zibo 256414,China)

Use electron beam welding process to weld 5A06 aluminum alloy,visual inspection,nondestructive testing,microhardness testing and X-ray diffraction analysis are conducted to the obtained welded joints,microstructure of the weld zone,base metal and property of welded joints are analyzed.The results show that,use the selected welding process parameters(accelerating voltage:40 kV,focus current:245.8 mA,electron beam:38 mA,welding speed:77 mm/min-strip scanning)to weld the entire batch of products,after X-rays welding test to welded joints,there are no cracks,slag welding or porosity defects in weld bead,and all its weld appearance,internal quality and deep penetration can meet the technical requirements for products.There is rarely Mg burning in weld bead. Hardness value of weld zone metal of welded joint is lower than that of base metal.In addition,weld bead metal phase structure is basically the same with that of base metal,but phase composition of Al and AlFe3in weld bead increases significantly.Weld appearance,internal quality and penetration can satisfy the requirements of the use of the product.

5A06 aluminum alloy;welded joints;microstructure;performance

TG457.14

A

1001-2303(2016)03-0148-04

10.7512/j.issn.1001-2303.2016.03.31

2015-05-21

四川省教育厅资助项目(11ZA006)

陈文静(1971—),女,四川内江人,硕士,高级工程师,主要从事焊接工艺及焊接接头性能的研究。