表面处理对热镀锌钢板电阻点焊工艺和性能的影响

2016-12-13汪小培张永强赵晓非杨建炜

汪小培,张永强,赵晓非,王 威,杨建炜,章 军

(首钢技术研究院,北京100043)

表面处理对热镀锌钢板电阻点焊工艺和性能的影响

汪小培,张永强,赵晓非,王威,杨建炜,章军

(首钢技术研究院,北京100043)

通过电阻点焊试验,以及成分、组织和性能分析,研究表面处理对钢板焊接工艺和性能的影响。结果表明,钢板经表面处理之后,由于表面状态和钢板整体电阻的改变,焊接电流窗口发生了变化,但仍处在主机厂的标准要求范围之内;焊点的剪切强度略微减小,显微硬度差别不大;表面预处理前后,钢板表面对电极帽中Cu元素的粘连没有明显的变化,对电极帽使用寿命的影响不明显。

表面处理;点焊;焊接工艺;热镀锌钢板

0 前言

表面处理是金属材料防腐蚀的重要手段,也是钢铁产品生产过程中一道重要工序。磷化是钢铁材料表面处理的方法之一,是金属通过与稀磷酸或酸性磷酸盐溶液反应而在其表面形成磷酸盐保护膜的过程。磷化膜不仅能给基体金属提供防腐蚀保护,而且具有良好的吸附性能,是作为涂料底层的常用材料。磷化膜被广泛应用于汽车、轮船、机械制造、航空航天和家用电器等领域[1-2]。

热镀锌后的钢材由于锌的覆盖作用,增强了耐蚀的能力,从而大大延长了使用寿命,起到了节约材料和资源的作用。镀完锌之后的钢板在后续处理中会有一个磷化工艺,钢板的锌层上会附着一层磷化膜。张永强、贾松青等[3-4]研究了锌重以及锌层厚度对热镀锌板电阻点焊工艺的影响,分析锌层对点焊工艺的影响规律。目前,关于磷化处理对电阻点焊工艺影响规律的研究较少。本研究通过模拟磷化过程对钢板进行表面处理,研究热镀锌钢板在表面处理前后点焊焊接工艺的变化以及焊点性能的变化等。

1 实验材料和设备

1.1试验材料

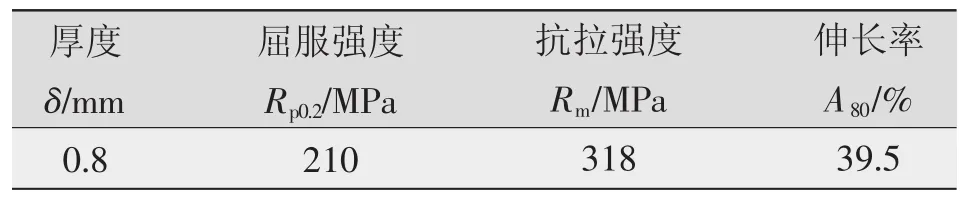

试验材料为热镀锌DX53D+Z钢板,钢板厚度0.8 mm。其主要化学成分和力学性能见表1、表2,钢板基体的显微组织如图1所示。

表1 钢板的化学成分%

表2 钢板的力学性能

图1 钢板基体的显微组织

1.2试验设备

试验设备是OBARA DB-220型固定式逆变点焊机,标称功率为220 kVA,电极头直径是6 mm。点焊接头试样焊接成形后,取点焊接头焊点的最大横截面制备标准金相试样,试样腐蚀液为4%硝酸酒精溶液,使用型号为Leica DMI5000M的金相显微镜和Hitachi S-3400NⅡ型的扫描电子显微镜观察微观组织形貌,使用型号为Leica HXHXD-1000TM的显微硬度测试仪测量显微硬度,并用剪切拉伸设备Zwick-Z100的测试抗剪性能。

2 试验方法

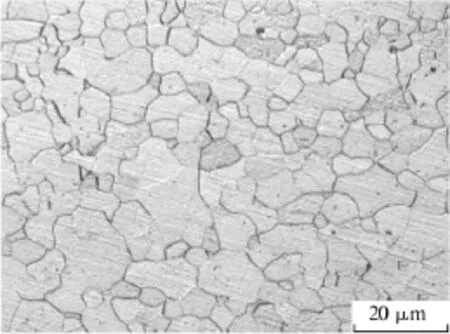

采用40 mm×150 mm标准试样片进行点焊试验。试验样片分为两组,一组为热镀锌板,另一组在热镀锌板表面涂上一层磷化液进行表面处理,使之形成磷化膜。焊后通过剥离试验将焊点撕裂。试验中最小焊接电流是指最小焊核直径所对应的电流,最大焊接电流是指产生飞溅时所对应的电流,通过计算可知最小焊接直径为3.58 mm,点焊试验参数及结果如表3所示。

表3 焊接窗口试验参数及结果

3 分析与讨论

3.1焊接电流窗口

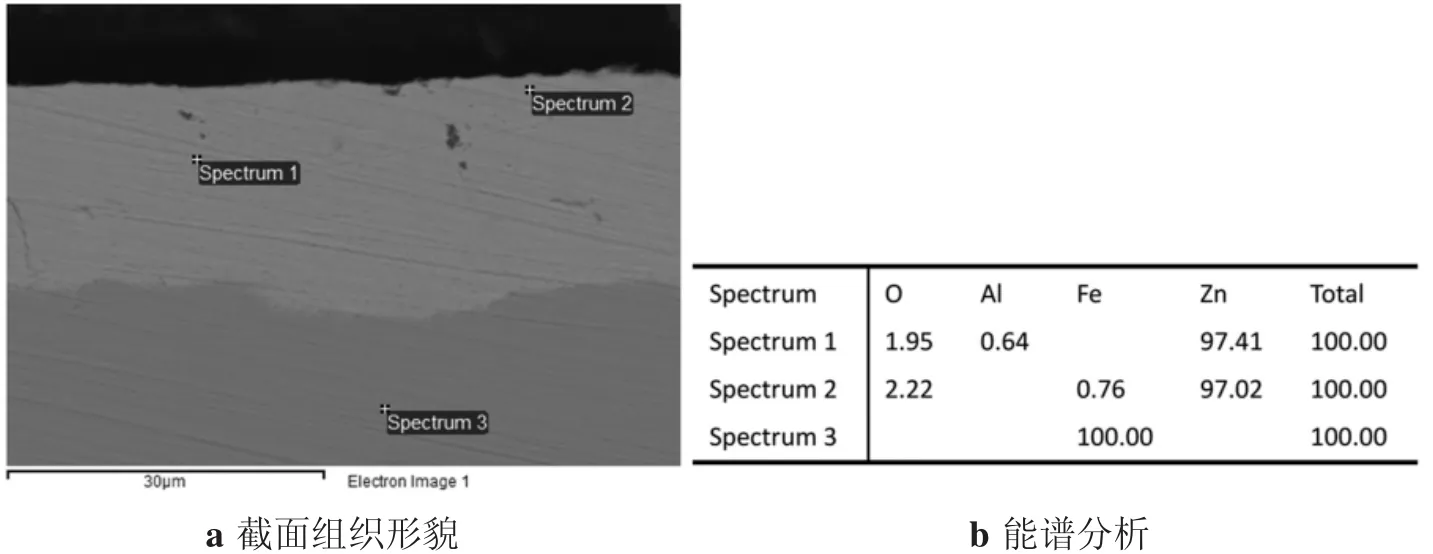

镀锌钢板和经过表面处理的镀锌板截面组织形貌的电镜分析如图2、图3所示,镀锌板在截面上有明显的两层——表面的锌层和基体,而经表面处理的板材除了锌层和基体外,还有表面的一层磷化层,磷化层的成分为磷酸盐及镁的氧化物等。

图2 试样板1号(未做表面处理)的截面组织形貌分析

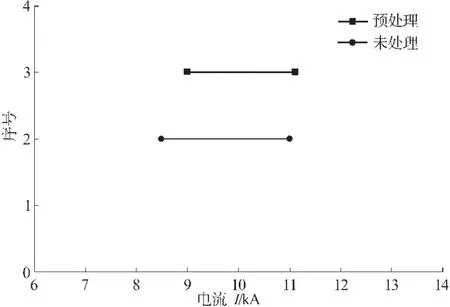

1号板和2号板的焊接电流窗口对比情况如图4所示。未做表面处理时,钢板的最小焊接电流8.5 kA,最大焊接电流11.0 kA,电流窗口2.5 kA;磷化后,钢板的最小焊接电流9.0 kA,最大焊接电流11.1 kA,电流窗口2.1 kA。表面处理之后,焊接电流下限增加,焊接电流上限变化不大,焊接电流窗口减小。究其原因:(1)经表面处理后,钢板的表面状态发生变化;(2)钢板经表面处理后,钢板整体电阻发生了变化,在基体电阻和锌层电阻的基础上增加了磷化涂层的电阻,使得钢板在焊接过程中热量的总量和分布发生了变化,从而使焊接电流窗口发生了变化。

图3 试样板2号(经过表面处理)的截面组织形貌分析

图4 表面处理前后钢板的焊接电流窗口对比

3.2力学性能和焊缝组织

对1号样(未做处理)和2号样(表面处理)进行点焊试验,此时焊接电流为10.8kA,之后进行剪切拉伸试验,实验结果如图5所示,1号样的最大力略大于2号样。1号样进行的两次试验中,最大力分别为4 936 N和4 967 N,2号样做的两次试验中最大力分别为4312N和4056N。

图5 焊接电流为10.8 kA时点焊试样的剪切拉伸曲线

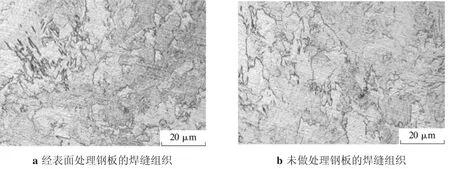

在电流10.8kA下,经表面处理后的钢板和未做处理的钢板焊缝区的金相组织如图6所示,两者组织都为粒状贝氏体+铁素体,从形貌上看,表面处理前后,两者焊缝区的组织形貌没有太大的差别。

图6 焊缝组织对比

由于表面处理后存在磷化涂层,使得焊接过程中产生的总热量和分布发生了变化,从而导致焊核的结合强度不同。因此,1号样和2号样在抗剪试验中的最大力存在差异。对两种试样进行了焊点硬度测试,测试结果如图7所示。经表面处理后的钢板和未做处理的钢板母材的维氏硬度都在80~100 HV内,焊缝处的维氏硬度都在170~205 HV波动,两种试样的硬度并没有太大的差别。

图7 焊缝硬度分布

3.3表面处理对铜电极帽的影响

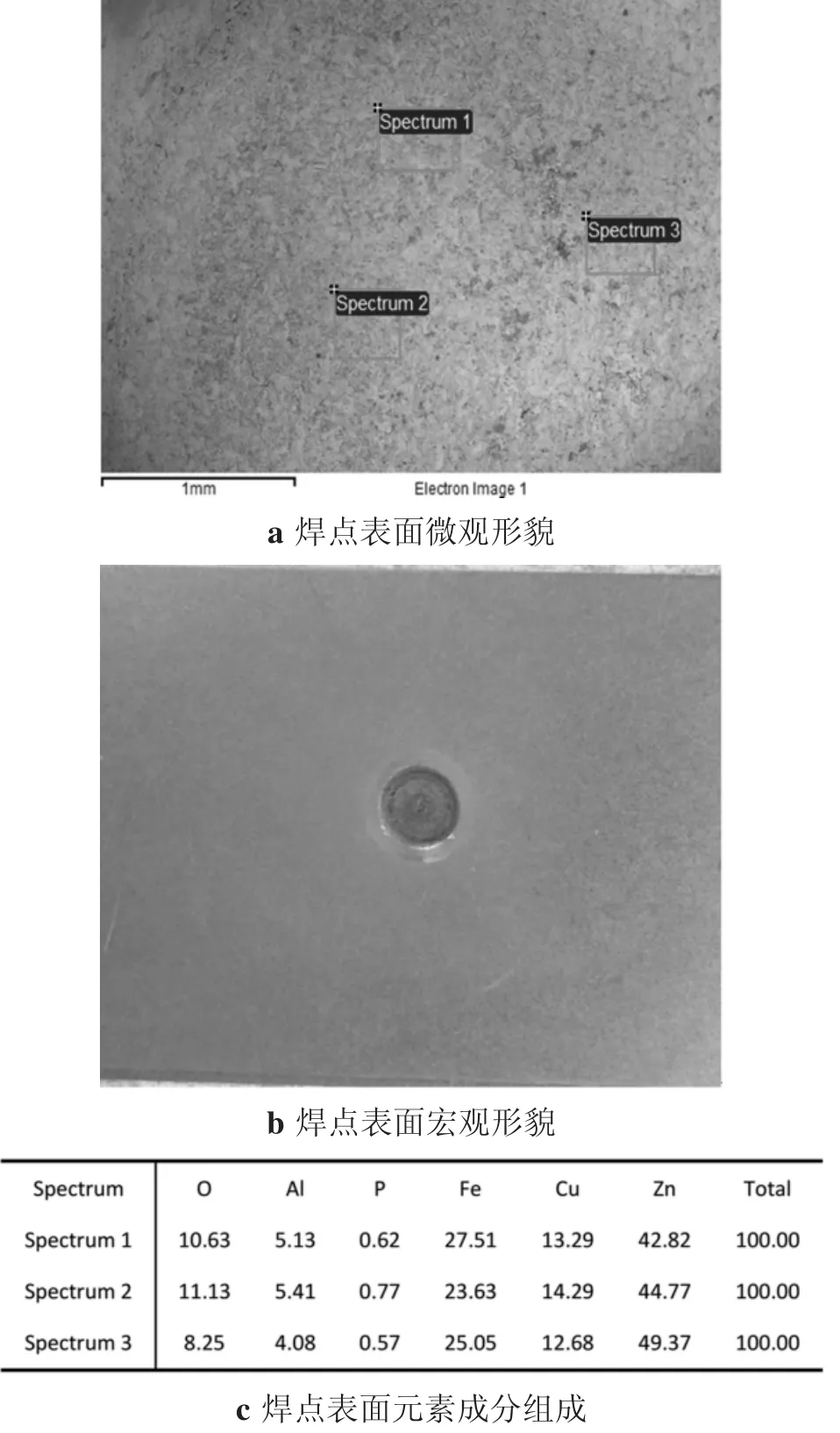

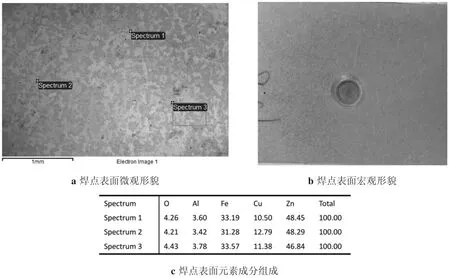

图8和图9是在10.8 kA电流下进行点焊试验、经表面处理后的钢板和未做处理的钢板焊点表面的宏观形貌和微观组织。通过能谱分析可知,经表面处理后,焊点表面Cu元素的含量为12%~15%,而未做处理的钢板焊点表面Cu元素的含量为10%~ 13%。钢板表面处理前后,表面对电极帽中Cu元素的粘性并没有明显的变化,因此,钢板进行点焊的过程中不会加速电极帽的损耗,对电极帽使用寿命的影响不大。

图8 钢板(经表面处理)焊点表面成分分布

4 结论

(1)表面处理后,钢板的焊接电流下限增大,上限电流变化不大,焊接窗口减小,但仍处于主机厂的标准要求范围之内,具备推广使用条件。

(2)钢板未做表面处理时焊点的抗剪性能要优于表面处理后的抗剪性能,而在两种条件下,母材和焊缝处的微观组织和显微硬度差别不大。

(3)进行表面处理前后,钢板表面对电极帽中Cu元素的粘连并没有明显的变化,不会加速电极帽的损耗,对电极帽使用寿命的影响不大。

[1]韩恩山,王焕志,张新光,等.常温钢铁磷化处理的研究[J].腐蚀科学与防护技术,2006,18(5):341-344.

[2]张圣麟,陈华辉,李红玲,等.常温磷化处理技术的研究现状及展望[J].材料保护,2006,39(7):42-47.

[3]张永强,王威,贾松青,等.锌重对高强GI板点焊工艺窗口的影响[J].电焊机,2015,45(1):67-69.

[4]贾松青,张永强,刘兴全,等.高强热镀锌钢板锌层厚度对电阻点焊工艺的影响[J].电焊机,2014,44(5):74-78.

Effect of surface treatment on the resistance spot welding procedures and properties of hot-dip galvanized steel

WANG Xiaopei,ZHANG Yongqiang,ZHAO Xiaofei,WANG Wei,YANG Jianwei,ZHANG Jun

(Shougang Research Institute of Technology,Beijing 100043,China)

The effect of surface treatment on the resistance spot welding procedures and properties of hot-dip galvanized steel were investigated by spot welding tests,and the analysis of the composition,microstructure and performance.The results show that the weld lobe is different,as the surface condition and the total resistance of the steel plate change after the surface treatment,but it still meets the standard of the manufactory.The shear strengthen decreases slightly,but there is no change in micro-hardness.After the surface treatment,the adsorption capacity of the steel plate to the Cu element in the electrode cap doesn't change significantly,and it has no influence on the service life of the electrode cap.

surface treatment;spot welding;welding procedure;hot-dip galvanized steel

图9 钢板(未做表面处理)焊点表面成分分布

TG453+.9

A

1001-2303(2016)03-0132-05

10.7512/j.issn.1001-2303.2016.03.28

2015-10-26;

2015-11-23

汪小培(1987—),男,湖北人,硕士,主要从事材料焊接性和焊接工艺的研究工作。