激光-电弧复合热源及等离子体模拟研究现状

2016-12-13丁玲芳张英乔刘盛耀

丁玲芳,张英乔,刘盛耀

(中北大学材料科学与工程学院,山西太原030051)

激光-电弧复合热源及等离子体模拟研究现状

丁玲芳,张英乔,刘盛耀

(中北大学材料科学与工程学院,山西太原030051)

激光-电弧复合焊作为一种新型高效复合焊接工艺,受到国内外学者的广泛重视。综述了激光-电弧复合焊热源耦合机理及数值模拟热源模型,详细介绍了复合热源模型的应用及等离子体的模拟现状,指出了建立激光-电弧复合焊统一的数学模型是未来研究的新方向。

激光-电弧复合;热源模型;等离子体;数值模拟

0 前言

激光-电弧复合热源焊接技术由Steen于1979年首次提出[1],20世纪90年代以来得到迅速发展,其兼具快速、经济及焊接缺陷少等优点,已广泛应用于汽车、造船、焊管等各个领域,但对于激光-电弧复合热源的研究并不充分,特别是在数值模拟方面[2-3]。

为了更好地认识激光-电弧复合焊接过程中激光与电弧两种不同热源间作用机理,需借助数值模拟技术,提高对激光-电弧复合焊复杂物理过程的认识,从而进一步优化工艺参数,提高焊接接头的性能。在此分析了激光-电弧复合热源及等离子体数值模拟研究现状,具有一定的理论意义。

1 激光-电弧复合作用机理

激光-电弧复合焊是由物理性质与能量传输机制截然不同的两种热源复合进行焊接[4]。复合热源相互耦合并作用于同一加热部位,既能发挥各自优势,又可弥补自身不足,其能量大于两热源的简单叠加[5-6]。

激光-电弧复合焊中,电弧属低温、低密度等离子体,而激光等离子体则有高温、高密度的特点。激光与电弧应保持合适的间距,并产生一个传输带电粒子的导电通道,从而发生强烈的交互作用[7]。激光和电弧等离子体相互作用机制为:①激光能稳定电弧、防止电弧漂移。激光与电弧作用于焊接部位,激光束作用处产生金属蒸汽,电弧电压趋于稳定,场强降低,弧柱电阻减小,激光对电弧产生明显的吸引、压缩作用,增加了电弧的稳定性[8-10]。Albright等人研究低能量激光辅助电弧焊时,发现保护气分子吸收特定波长激光的能量,相互碰撞并伴有微弱的气体电离,激发激光等离子弧(LIP),扩展电弧导电通路,从而提高电弧稳定性[11]。②电弧能强化激光,稀释等离子体,提高激光吸收率;但电弧等离子体的“负透镜效应”使激光束产生偏折和散焦,影响激光吸收[4]。电弧稀释激光等离子体,降低等离子体对激光能量的吸收、反射,增大激光穿透能力,提升激光能量传输率;然而,激光束通过等离子体时,会产生逆韧致辐射吸收,导致激光能量衰减,衰减值与激光波长大小有关。波长较长的CO2激光(10.6 μm)的能量衰减大于波长较短的Nd:YAG激光(1.06 μm)[12-13],Hu等[14]借助功率计测量YAG激光垂直穿过TIG电弧后的功率衰减,证实YAG激光穿过电弧等离子体的能量损耗很低,可以忽略。Bibik等人[15]研究CO2激光垂直穿过TIG电弧时,发现激光的传输系数随电弧电流的增大而减小,当电弧电流大于200 A时,电弧对激光能量的吸收接近30%,此时能量损耗不可忽略。

2 激光-电弧复合焊热源模型及应用

焊接热源模型是焊接热过程数值模拟的基础,经历了从单一热源到组合热源的演变过程。激光-电弧复合焊中,组合热源模型分别考虑激光与电弧的热输入,同时考虑辐射、表面张力、电弧压力等因素而建立,模型较复杂。随着热源模型的不断改进和完善,激光-电弧复合焊的数值模拟体系也逐渐完善,不仅能计算焊接温度场分布情况,而且能有效预测焊后残余应力分布及变形情况,还能观察熔池流动及合金元素分布,有助于焊接参数的优化设计。以下分别分析激光-电弧复合焊中电弧及电弧复合激光后的热源模型与应用。

2.1电弧部分热源模型

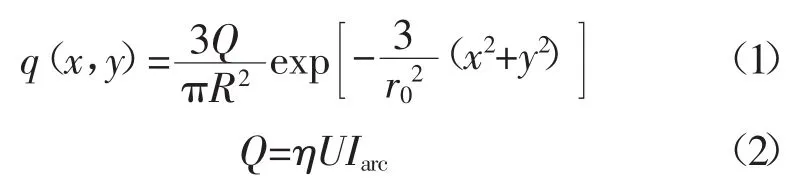

复合焊中电弧部分热源模型主要讨论分析钨极惰性气体保护焊TIG和熔化极气体保护焊GMAW。TIG焊适于薄板焊接,且不消耗电极材料,焊接过程相对简单。因此,TIG电弧热源作用的表面热流通常采用平面热源,如高斯热源、双椭圆平面热源[16-18],其中高斯热源模型为

式中r0为热源有效半径;Q为热源有效功率;η为焊接热效率;U为电弧电压;Iarc为焊接电流。

双椭圆平面热源模型考虑了热源移动时焊缝前后能量分布的差异,其函数表达式为

式中qf、qr分别为前、后半椭圆内的热流分布;Qf、Qr分别为电弧前、后的总热量;a1、a2、b为双椭圆热源参数。

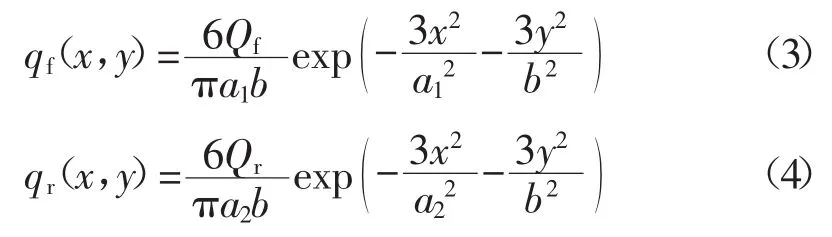

GMAW焊接过程不仅受电弧压力的影响,还存在熔滴过渡现象,情况复杂,简化处理方式也存在差异。当仅考虑电弧等离子体时,由Goldak提出的“双椭球体热源模型”[19]被广泛应用,此模型从宏观传热学角度,以焊缝横断面的形貌轮廓为参照,不仅考虑工件厚度方向的热流分布,还考虑热源移动时焊接前后热流分布的不对称性,将前、后半部分各分成两个不同的1/4椭球,两半部分椭球内热源分布为

式中qf、qr分别为前、后半椭球体内的热流分布;ar、af、bh、ch为前后半椭球体的半轴;ff、fr分别为前后半椭球体内热输入的比份,且ff+fr=1。

当将电弧热源分为电弧等离子体和熔滴两部分时,电弧等离子体多采用平面热源模型,作用于焊件表面,熔滴则选用形状各异的体热源模型,表示在熔滴冲击作用下导致的焊件表面下陷。如有学者研究激光-GMAW复合焊接工艺时,电弧等离子体部分采用双椭圆平面热源,熔滴部分采用双椭球体热源[18];或选用表面高斯热源模拟气-金属界面电弧等离子体热流分布,圆柱状热源用于模拟熔滴冲击力[20],充分考虑了焊件表面所受的电弧作用力,与实际焊接过程中焊件表面的受力情况接近。

2.2激光-TIG/GMAW复合热源模型及应用

激光-电弧复合热源模型是根据焊接结构、焊接工艺参数、母材等的差异,合理地将激光和电弧热源模型组合起来,通过数值模拟进行多物理场耦合,实现两者的交互作用。复合焊中激光的加入主要考虑通过“小孔”结构来实现能量的转换机制,增加焊件的熔深。以激光热源模型发展为主线,介绍复合热源模型及其应用。

激光-电弧复合焊中,针对激光产生的小孔结构,多采用体热源模型,如较早提出的高斯圆柱体热源模型,激光能量沿径向呈高斯分布。Kong等人[21]结合实验所得的焊缝横截面形状研究激光-GMAW复合焊接A36低碳钢时,建立双椭球体热源+高斯圆柱体热源模型分别模拟GMAW热输入和激光热输入,得到焊后残余应力的分布云图,发现在试样处存在明显的残余应力。计算过程中,虽然通过提高焊接熔点处的热传导率来弥补熔池内因流体流动引起的对流因素,但仍不能代替对流散热的复杂性,而且模型中并未考虑激光能量在小孔内传输过程中的损耗,存在一定的局限性。

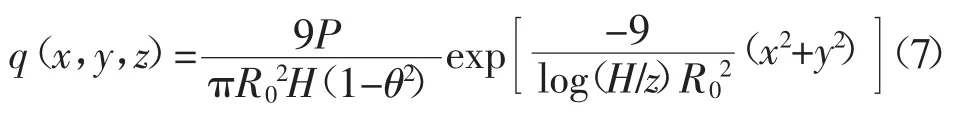

针对激光热源产生的典型的“钉头”形状及“深熔”现象,由吴甦提出的旋转高斯体热源模型[22],综合考虑由激光引发的小孔机制及匙孔壁的能量传递的物理特点,其作为一种新型高能束焊接热源,得到广泛应用,如图1a所示,此热源模型的数学表达式为

Liang等人[23]对AZ31B镁合金进行激光-TIG复合焊接模拟时,采用高斯+旋转高斯体组合热源分别模拟TIG电弧表面热流和激光热源,能得到呈“螺钉”状的焊缝横断面,但忽略了焊件表面受到的表面张力、电弧压力、磁悬浮力等作用,获得的熔池表面半径的模拟结果小于实际结果。

李迅波等人[17]对镁合金/不锈钢板进行异种材料对接焊时的激光-TIG复合焊研究,不仅用双椭圆分布的面热流密度和旋转高斯体热源分别模拟电弧和激光热输入,还采用双椭球体积分布的热流密度模拟因电弧冲击等作用导致的变形熔池内部激光能量分布,弥补了先前学者仅单纯考虑激光和电弧热源的不足,并采用回归分析法确定三者之间的能量分配关系,对比数值计算的焊缝温度及残余应力分布与实测值,发现焊接热循环曲线及残余应力与实测变化趋势一致。

此外,还有改进的高斯体热源模型(CIN)[24-25]、旋转曲面体热源模型[18-26]及呈高斯“杯状”的新型体热源模型[27],分别如图1b、图1c和图1d所示。图1所示四种体热源模型既考虑到激光能量沿径向呈高斯分布的特点,又考虑到高能量密度的激光形成的“小孔效应”,还涉及小孔内激光能量损耗,并能调节热源形状参数以适应不同的焊接条件。

图1 热源模型Fig.1Heat source models

CIN热源模型指出小孔内能量分布随熔深增加呈指数递减,根据焊件厚度及焊缝横断面轮廓来设置热源的形状参数,获得圆锥体状或平截锥体状的焊缝形状。Piekarska和Kubiak[24-25]研究激光-GMAW复合焊热源模拟时,为避免过热熔滴的复杂性,仅考虑电弧和激光作用,以S355钢板为基体材料,双椭球热源模型用于电弧热输入,激光热源则是基于实验研究而改进的高斯体热源模型(CIN),计算过程中考虑了熔池内由悬浮力驱动的流体流动和熔融区材料的相变潜热,得到焊件温度场分布、焊缝横断面轮廓和熔池内液态金属的流动速度,表明温度场分布对熔池形状有重要影响,熔池内流动呈涡旋状。

旋转曲面体热源模型在处理小孔内激光的多次反射和菲涅尔吸收时,采用卡普兰法计算匙孔壁轮廓尺寸,指出小孔底部的能量密度较高,故分配到底部的峰值能量密度高于顶部。Xu等人[18]研究激光-GMAW复合焊接热源模型的适用性时,激光热输入选用峰值递增的旋转曲面体热源,并探讨了小孔内的反射、吸收机制,电弧表面热流采用双椭圆平面模型,熔滴热焓采用双椭球体热源。对比实验和数值计算的焊后6061-T6铝合金的横截面形状及尺寸,发现预测得到的轮廓曲线较实验结果平滑,但轮廓形状和尺寸大小非常接近,表明复合热源模型的可靠性,并得到焊接温度场的分布云图。文献[26]中进一步研究T型接头6061-T6铝合金的焊后残余应力及变形情况,分析焊缝的残余应力云图及变形曲线图可知,在焊缝处及附近沿焊接方向存在较大的残余张应力,T型接头前端存在小焊接角变形,中部及后端则有较大的焊接角变形。此复合热源模型的参数与小孔的形状和尺寸关联性较大,而非依据试验数据预测得出,用于复合焊的模拟研究较精确、有效,但未考虑熔池内复杂的液态金属流动,与实际情况存在偏差,有待改进和完善。

高斯“杯状”热源模型则是以激光热源在焊件表面形成的“倒喇叭”状小孔结构为原型,其上部是圆锥状体热源,下部是圆柱状体热源,通过调节热源模型的形状参数来确定上、下部的热源形状分界点。Faraji等人[27]研究激光-TIG复合焊接AA6082铝合金时,TIG热流采用表面高斯热源模型,激光采用高斯“杯状”体热源模型,还考虑了熔化潜热,建立电磁模型表示熔池内电弧电流和电磁力的影响,熔池内流体流动综合了湍流和层流状态,涵盖了熔池内小孔效应的热传输和流体流动,计算所得的横断面轮廓与试验焊缝对比,发现考虑流体流动后的模拟结果更接近实际焊缝轮廓,因此建立复合热源模型时有必要同时考虑传导和对流的热传输机制。

为提高计算速度,以上热源模型均假定焊件表面为平坦界面,忽略匙孔动力学行为。Cho等人[28]研究激光-GMAW复合焊后熔池内合金元素分布时,除计算质量、动量、能量守恒方程外,还有描述熔池内液态金属流动的流体体积模型(VOF)方程及计算合金元素分布的附加方程,并假定熔融金属具有牛顿粘度和不可压缩的层流特性。此外,电弧热流采用表面高斯分布,重力、电磁力和自感应磁力作为体积力考虑,激光能量仅考虑菲涅尔吸收,小孔内每一束激光照射到孔壁上的能量均呈高斯分布,小孔变形主要考虑反冲压力作用,得到熔池涡流及Cr元素分布情况,熔池内涡流合金元素含量高,并沿同一方向旋转,使得小孔后部的合金元素均匀分布在熔池顶部。模型中虽有匙孔动力学行为,但忽略了逆轫致辐射吸收、瑞利散射,熔融金属和气泡间的热量及质量传输,今后研究中还需综合考虑这些影响因素。

由于复合焊涉及的物理问题较复杂,并考虑到运算速度,这些数学模型是在简化的假设条件下建立的,有一定的局限性,但在复合焊接模拟研究中仍起着重要的指导作用。目前焊接热过程的模拟研究中,尽可能少的假定条件建立三维热源模型,从而得到较精确的模拟结果,仍是热源模型的发展方向。

3 激光-电弧复合焊等离子体模拟

等离子体被称为物质第四态,具有很强的导电性,呈现电准中性,并受磁场控制,其运动的结果又能形成电磁场[29]。根据等离子体的产生途径,激光-电弧复合焊中以电弧等离子体和激光等离子体为主。焊接等离子体的研究是从电弧等离子体开始,复杂的GMAW电弧物理过程,除存在电场、磁场和流场作用外,还有熔滴现象,因此GMAW电弧等离子体的研究非常少。目前就焊接电弧的数值分析大都集中于无熔滴过渡现象的TIG电弧,是研究激光-电弧复合焊等离子体的基础。

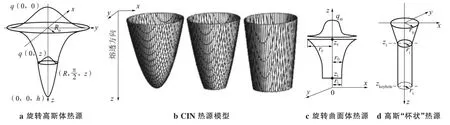

激光-电弧复合焊中,需考虑等离子体对激光能量的吸收、LIP及金属蒸汽的影响[30]。有学者在TIG焊电弧模型的基础上建立激光-TIG同轴复合焊数学模型[31-32],如图2所示,并作出以下假设:a.电弧等离子体和金属蒸汽都呈轴对称分布,满足局部热平衡;b.等离子体呈光学薄,仅考虑激光的逆韧致辐射;a.流体为层流流动;d.不考虑阳极变形和熔池内流体流动对焊件温度场的影响。在激光作用下,母材表面产生大量金属蒸汽,根据金属蒸汽的求解结果确定计算区域阳极表面的温度边界条件,并求解其质量、电量、动量和能量四大守恒方程,经反复迭代至收敛,得到复合焊等离子体的热场、电场和流场。

Cho等人[31]研究Nd:YAG激光-TIG复合焊等离子体时,忽略激光能量损失,得到复合焊等离子体的温度场、电场和流场分布,分析表明阳极激光辐射区域附近等离子体的局域温度随激光功率的增大而增大,热流密度高度集中,流动速度增大。

Cho和Na[32]研究CO2激光-TIG复合焊等离子体时,保护气体为Ar,考虑激光能量的逆韧致辐射吸收,结果表明整个电弧轴线区域因等离子体对激光能量的大量吸收,温度很高,电弧弧根部分因金属蒸汽的影响而收缩。

图2 激光-TIG同轴复合焊模型Fig.2Hybrid model of laser-coaxial arc welding

此模型针对静止时的激光-TIG同轴复合焊提出,是目前基于激光-电弧复合等离子体模拟研究所建立的仅有的数学模型,Cho和Na也是在复合等离子体模拟研究领域的杰出学者代表。而实际复合焊接过程多采用高焊速的激光-电弧旁轴复合,此时电弧形态及电弧热流密度分布均会发生变化。因此,研究高焊速下激光-电弧复合等离子体机制,还需进一步改进和完善模型。

4 结论

目前,激光-电弧复合热源模型的研究应用已引起众多学者的广泛关注,其研究体系也日益完善。相对而言,对于复合等离子体复杂的物理机制的研究,仅有少数研究者涉足,且受试验条件和数学模型的限制及材料的高温热物理性能数据的匮乏,人们对电弧物理行为的认识尚不完善。

激光-电弧复合等离子体与熔池是不可分割的统一体,两者存在双向耦合作用:复合等离子体作用于焊件表面,导致熔化金属自由表面的变形;熔池表面变形不仅会改变熔池内热量及质量传输,还会影响复合等离子体形状及焊件表面的热流密度和电流密度分布。将激光-电弧复合等离子体与熔池统一进行分析,避免交互界面条件的假定,能更精确地揭示复合等离子体与熔池的交互作用机制,更能反映复合等离子体和熔池数值模拟的实际情况。

为实现激光-电弧复合等离子体与熔池数值模拟的统一,根据磁流体动力学理论构建激光-电弧复合等离子体和熔池的三维数学模型,通过应用相关有限元软件,对复合等离子体与熔池的耦合进行迭代分析,以此更新两者间因界面的动态变化而改变的计算区域,但考虑到金属熔化的相变过程,故采用特定方法解决焊件的熔化区与非熔化区的移动边界问题。

研究激光-电弧复合区温度场分布、电流密度分布及等离子体流场分布,讨论分析等离子体流动机理过程,由于焊接过程中复杂的多物理现象,其过程难以用数学方法准确描述,尚待研究。

现阶段,焊接电弧与熔池交互作用的统一模型已经建立,但激光-电弧复合等离子体与熔池的统一模型的建立还尚未报导,为简化分析过程,通常将两者作为独立的研究对象,并假定适当的边界条件,其将成为未来激光-电弧复合焊接数值模拟的研究动态及发展趋势。

[1]Steen W M.Arc augmented laser welding[J].Matal Construction,1979,11(7):332–333.

[2]吴圣川,刘建华.铝合金激光-电弧复合焊的有限元数值模拟[J].航空制造技术,2005(12):74-76.

[3]Mahmoud Moradi,Majid Ghoreishi,Jan Frostevarg,et al. An investigation on stability of laser hybrid arc welding[J]. Optics and Lasers in Engineering,2013(51)481-487.

[4]肖荣诗,吴世凯.激光-电弧复合焊接的研究进展[J].中国激光,2008,35(11):1680-1685.

[5]夏源,宋永伦,胡坤平,等.激光-TIG复合焊接热源机理研究现状与进展[J].焊接,2008(12):21-24.

[6]Steen W M.Arc augmented laser processing materials[J]. Joural of Applied Physics,1980,51(11):5636-4641.

[7]高明,曾晓雁,严军,等.激光-电弧复合焊接的热源相互作用[J].激光技术,2007,31(5):465-468.

[8]MoriakiO,YukioS,AkihideetY,et al.Development of laserarc hybrid welding[J].NKK Technical Review,2002(86): 8-12.

[9]陈彦宾,陈杰,李俐群,等.激光与电弧相互作用时的电弧形态及焊缝特征[J].焊接学报,2003,24(1):55-60.

[10]张绍彬.激光-电弧双热源焊接新工艺的研究[D].天津:天津大学,1989.

[11]Albright C E,Eastman J,Lempert W.Low-power lasers assist arc welding[J].Welding Journal,2001,80(4):55-59.

[12]Matsunawa A,Ohnawa T.Beam-plume interaction in plused YAG laser processing[A].International Congress on Applications of Laser&Electro-Optics’84.Boston,U.S.A,1984:34-36.

[13]Tix C,Gratzke U,Simon G.Absorption of the laser beam by the plasma in deep laser beam welding of metals[J].J.Appl. Phys.,1995,78(11):6448-6453.

[14]Hu B,Ouden G D.Laser induced stabilisation of the welding arc[J].Science and Technology of Welding and Joining,2005,10(1):76-80.

[15]Bibik O B,Brodyaqin V N.Special features of inter-action of laser radiation with the electric welding arc in the combined laser-arc welding[J].Physics and Chemistry of Materials Treatment,1990,24(2):176-178.

[16]刘黎明,迟鸣声,宋刚.镁合金激光-TIG复合热源焊接热源模型的建立及其数值模拟[J].机械工程学报,2006,42(2):82-85.

[17]李迅波,吴刚,曾志.镁合金/不锈钢激光-TIG复合焊的数值分析[J].焊接学报,2011,32(8):49-52.

[18]Xu G X,ChuanSongWu,Qin G L,et al.Adaptive volumetric heat source models for laser beam and laser+pulsed GMAW hybrid welding processes[J].Int J Adv Manuf Technol,2011(57):245-255.

[19]Goldak J A.Computational Welding Mechanics,Springer,NY,2005.

[20]Olivier Desmaison,Michel Bellet,Gildas Guillemot.A level set approach for the simulation of the multipass hybrid laser/ GMA welding process[J].Computational Materials Science 2014(91):240-250.

[21]Fanrong Kong,Junjie Ma.Numerical and experimental study of thermally induced residual stress in the hybrid laser-GMA welding process[J].Journal of Materials Processing Technology,2011,211:1102–1111.

[22]吴甦,赵海燕,王煜.高能束焊接数值模拟中的新型热源模型[J].焊接学报,2004,25(1):91-94.

[23]Liang G L,Zhou G,Yuan S Q.Study on hybrid heat source overlap welding of magnesium alloy AZ31B[J].Materials Science and Engineering A,2009(499):93-96.

[24]Piekarska W,Kubiak M.Modeling of thermal phenomena in single laser beam and laser-arc Hybrid welding processes using projection method[J].Applied Mathematical Modelling,2013(37):2051-2062.

[25]Piekarska W,Kubiak M.Three-dimensional model for numerical analysis of thermal phenomena in laser-arc hybrid welding process[J].International Journal of Heat and Mass Transfer,2011,(54)4966-4974.

[26]Guoxiang X U,Chuansong W U,Xuezhou MA.Numerical AnalysisofWeldingResidualStressandDistortioninLaser+ GMAW Hybrid Welding of Aluminum Alloy T-Joint[J]. Acta Metall.Sin.(Engl.Lett.),2013,26(3):352-360.

[27]Amir Hossein Faraji,Massoud Goodarzi.Numerical modeling of heat transfer and fluid flow in hybrid laser-TIG welding of aluminum alloy AA6082[J].Int J Adv Manuf Technol,2015(77):2067-2082.

[28]Won-Ik Cho,Suck-Joo Na,Min-Hyun Cho,et al.Numerical study of alloying element distribution in CO2laser-GMA hybrid welding[J].Computational Materials Science,2010(49):792-800.

[29]过增元,赵文华.电弧和热等离子体[M].北京:科学出版社,1986.

[30]胥国祥,胡庆贤.激光+GMAW复合焊工艺及数值模拟[M].江苏:江苏大学出版社,2013.

[31]Cho Y T,Cho W I,Na S J.Numerical analysis of hybrid plasma generated by Nd:YAG laser and gas tungsten arc[J]. Optics&Laser Technology,2011(43):711-720.

[32]Young Tae Cho,Suck Joo Na.Numerical Analysis of Plasma in CO2Laser and Arc Hybrid Welding[J].International Journal of Precision engineering and manufacturing,2015,16(4):787-795.

Numerical analysis of thermal model and plasma in laser-arc hybrid welding

DING Lingfang,ZHANG Yingqiao,LIU Shengyao

(Department of Materials Science and Engineering,North University of China,Taiyuan 030051,China)

As a new type of efficient composite welding technology,laser-arc hybrid welding has attracted attention of scholars at home and abroad widely.In this paper,the coupling mechanism of heat source and the required heat source model in numerical simulation of laser-arc hybrid welding are outlined.And then,the application of coupling heat source and the hybrid plasma are detailed.And it points out that the establishment of unified mathematical model in laser-arc hybrid welding would be the future research trend.

laser-arc hybrid;heat source model;plasma;numerical simulation

TG456.7

C

1001-2303(2016)03-0137-06

10.7512/j.issn.1001-2303.2016.03.29

2015-07-06;

2015-08-18

山西省自然科学基金资助项目(2012011021-1)

丁玲芳(1991—),河南濮阳人,硕士,主要从事焊接电弧物理及材料焊接性方面的研究工作。