加工高硫高酸原油蒸馏装置的腐蚀及防护

2016-12-09刘正通

王 莹,赵 杰,刘正通

(北京石油化工学院,北京 102617)

加工高硫高酸原油蒸馏装置的腐蚀及防护

王 莹,赵 杰,刘正通

(北京石油化工学院,北京 102617)

常减压蒸馏装置受原油高硫高酸化的影响,腐蚀情况日益严重,对安全生产构成威胁。针对其内部特殊的腐蚀环境,结合工程实际案例总结了主要的腐蚀影响因素,重点介绍了常顶部位和减压塔底泵的腐蚀与防护措施,并对腐蚀在线监测技术进行了阐述,对现阶段常减压蒸馏装置防腐蚀工作的发展趋势进行了展望。

高硫高酸 常减压蒸馏装置 腐蚀 在线监测

据统计,国内每年因腐蚀造成的经济损失占当年GDP总量的3%~5%,约90%的地下管道破裂故障和三分之二的压力容器爆炸事故是由腐蚀造成的[1]。据了解,美国炼油业仅材料损失平均每年达37×108USD,据中国化工防腐蚀技术协会估计,国内炼油过程造成的腐蚀超过工农业腐蚀总量的20%~30%,仅材料损失每年在40×108RMB以上。炼油腐蚀的损失直接影响了可持续发展。随着国内进口原油比重的增加,原油劣质化日趋严重,原油中含有大量盐化合物、硫化合物及酸性物质,工程上把总硫质量分数大于1.5%并且酸值大于1.0 mgKOH/g的原油叫高硫高酸原油。其中硫化物贯穿炼油的一次及二次加工全过程,以低温湿硫化氢腐蚀、高温硫腐蚀、连多硫酸腐蚀和烟气硫酸露点腐蚀等形态出现,对设备腐蚀严重;高酸原油的部分含氧化合物会以环烷酸的形式存在,对常减压等装置高温部位产生严重腐蚀;作为一次加工的入口,对常减压蒸馏装置开展腐蚀研究显得尤其重要[2]。

国外对常减压装置的研究主要集中于局部腐蚀的研究、表面膜和钝化问题的研究和防护技术的研究(包括升级材料、表面处理、缓蚀剂防护、电化学保护)等方面。而国内主要集中于研究材料腐蚀机理、探讨环境及介质因素对腐蚀速率的影响和寻求有效的防护措施方面,迄今为止已经取得了诸多有效的成果,得出了可靠的规律和结论,针对工程实际已经研发了诸多有效的防腐技术[3]。国内从20世纪70年代大量进口国外的炼油成套装置,后发现腐蚀情况严重,经过攻关形成了一套成熟有效的防腐蚀方法。但在高硫高酸原油炼制方面与国外先进技术相比仍有落差,因此有必要进行深入研究[4]。下面重点阐述常减压装置中的腐蚀成因、重点腐蚀部位及腐蚀防护措施和腐蚀在线监测技术。

1 腐蚀影响因素

1.1 硫化物的腐蚀

原油中的硫及其化合物多达250种以上,其中只有活性硫及活性硫化物(如单质硫、硫醇、H2S及易分解为H2S的硫化物)可以与金属直接发生反应,而与总硫含量无直接关系[5]。一般而言,硫化物含量与其腐蚀破坏性成正比,具体表现为均匀腐蚀,此外,硫化物腐蚀破坏性与环境温度相互关联[6]。覃水[7]等探讨了中国石油化工股份有限公司九江炼化公司常减压蒸馏装置的腐蚀,指出在温度低于240 ℃时不产生硫化物腐蚀。240~340 ℃ 时分解为H2S,开始腐蚀金属设备,温度越高腐蚀越剧烈。340~400 ℃时H2S分解为氢(H2)和单质硫(S),表现为高温硫腐蚀。426~480 ℃时高温硫对金属腐蚀最快。 480 ℃以上时H2S分解接近完全,腐蚀速率转而下降。在温度的影响下,非活性硫化物将通过受热分解的方式间接腐蚀金属。国内有学者对硫化物与温度的协同腐蚀做过系统研究,如朱岳麟[8]等研究发现原油中的硫化物在一定温度下会引发金属制压力容器的高温硫腐蚀以及硫化物应力腐蚀开裂等。这是炼制高硫原油成本高昂的原因之一。

1.2 无机盐的腐蚀

原油在采出后会经过脱水工序除去大部分水,下一加工过程中掺杂在其中的油乳化悬浮液和剩余的水中都含有氯化钠、氯化镁和氯化钙等盐类。在加工过程中,原油会进行升温处理,这时氯化镁和氯化钙很容易受热分解,生成具有强腐蚀性的氯化氢(HCl),其水解反应式为:

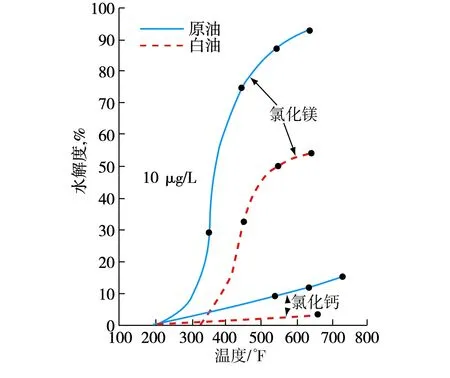

HCl直接影响到设备的腐蚀程度,尤其当其与水在露点温度附近时腐蚀破坏最剧烈,该腐蚀形式常发生在塔顶装置及管线系统。山东某炼油厂的常减压塔顶设备因无机盐水解产生的露点腐蚀导致了严重腐蚀与穿孔,最后将价格低廉的低合金钢设备更换为价格高昂的钛材或316L设备。胡安定[9]等对金陵石化常减压蒸馏装置常压塔顶内构件的腐蚀进行分析,分别给出了白油和原油中氯化镁和氯化钙随温度增加的水解变化情况(见图1),总结得出钙、镁盐的水解程度随温度的升高而提高,大部分的盐在常压炉、常压塔中下部水解,且原油的酸值越高水解的越彻底。因此“三顶”系统中常压塔顶系统的腐蚀最严重。

图1 氯化镁和氯化钙随温度增加水解度变化注:1 ℃(℉-32)

1.3 环烷酸的腐蚀

环烷酸是原油中自带的有机物,在常压蒸馏装置中与原油一同被加热后蒸馏,随馏分冷凝,溶于馏分中的环烷酸与设备表层裸露的金属反应,生成可溶于油的环烷酸亚铁,进而暴露出更多的金属参加反应,且介质流速越大、酸含量越高,腐蚀越严重,因此环烷酸表现为均匀腐蚀加局部冲刷腐蚀。同时,环烷酸亚铁还可以与馏分中的硫化氢反应生成环烷酸和硫化亚铁。而铁也与硫化氢反应生成硫化亚铁,硫化亚铁附着在金属表面具有阻碍金属腐蚀的作用;但当环烷酸含量过多时,硫化亚铁将与环烷酸迅速反应掉而失去保护作用。现在许多学者认可的环烷酸反应过程符合下列反应式:

2RCOOH+Fe→Fe(RCOOH)2+H2

Fe+H2S=FeS+H2

Fe(RCOO)2+H2S=FeS+2RCOOH

FeS+2RCOOH=Fe(RCOO)2+H2S

从以上化学反应方程可以看出,当有硫化氢存在时,可发生腐蚀循环,可能造成严重的局部腐蚀。国外对环烷酸腐蚀性的研究比较成熟,M.A. Deyab等[10]用循环伏安法研究了各类环烷酸对碳钢电化学腐蚀特性的影响,得出碳钢的腐蚀速率与环烷酸的类型有关,随环烷酸的摩尔质量的增大呈现先增大后减小的规律,并且研究了乙氧基脂肪酸衍生物对腐蚀的抑制作用。B.S.Huang等[11]研究了环烷酸和硫在高温下腐蚀的协同效应,对于316钢和Q235而言,硫含量低于某一值时能加速环烷酸对碳钢的腐蚀,而高于某一值时就会开始抑制环烷酸对碳钢的腐蚀。

2 重点腐蚀部位及防护措施

常减压蒸馏装置的腐蚀主要发生在两个部位:以常顶冷凝冷却系统为代表的低温轻油部位的腐蚀和以减底泵为代表的高温重油部位的腐蚀。常减压蒸馏装置的主要腐蚀部位与腐蚀类型[12]见图2。

2.1 常顶冷凝冷却系统

2.1.1 腐蚀成因

常压塔塔顶温度一般低于130 ℃,因此该部位的腐蚀属于低温部位的腐蚀,一般液相部位比气相部位腐蚀严重得多,实践表明,气液交界面腐蚀最剧烈,是典型的HCl-H2S-H2O型腐蚀。相应的会造成常压塔塔顶挥发冷却系统的换热器、空冷、后冷、管线、分离器和阀门等设备的腐蚀。李卫利等[13]指出空冷管束的腐蚀问题主要是腐蚀穿孔,且大多位于空冷入口位置处,主要是无机盐水解形成的强酸性腐蚀环境造成的。胡洋等[14]分析了中国石油化工股份有限公司齐鲁分公司胜利炼油厂(简称胜利炼油厂)常减压装置塔顶腐蚀问题,用腐蚀挂片法对常顶空冷、减顶空冷的腐蚀数据进行了检测,发现这两个部位的腐蚀速率都在0.3 mm/a以上,冷凝水检测发现铁离子质量浓度维持在5 mg/L以上,说明该部位的腐蚀十分严重。对于不同的钢材,腐蚀形态还有所区别,如对于碳钢部件为全面腐蚀造成的均匀减薄。对于普通的不锈钢SUS321为应力腐蚀开裂,对于铁素体不锈钢0Cr13为点蚀。郑文晶等[15]研究了常压塔顶冷凝系统腐蚀的影响因素,认为Cl-含量、pH值、 H2S含量和原油酸值是常顶系统腐蚀的最主要影响因素。

图2 常减压蒸馏装置重点腐蚀部位与腐蚀类型

2.1.2 防护措施

针对该部位的腐蚀需在工艺防腐的同时辅以材料防腐。工艺防腐即“一脱三注”,也就是在原油加工生产过程中,通常采用原油脱盐(减少HCl生成)、注氨(中和HCl、调节pH值;现在多用有机胺来代替)、注缓蚀剂(利于成膜)、注水(稀释HCl,溶解 )来达到成膜防腐目的。控制的工艺指标为:冷凝水:ρ(Fe2+) ≤1 mg/L;ρ(Cl-)≤20 mg/L;原油脱后含盐不超过3 mg/L;pH值为7.5~8.5,目的是去除原油中所含杂质、中和原油中的酸性腐蚀物、改善腐蚀环境和形成设备表面的保护膜。值得一提的是,注水部位应在塔顶挥发线,以使冷换设备的露点部位向外部移动以避免腐蚀到设备,同时可以洗涤FeS以减少管束垢下腐蚀,另外应该尽量避免U形管束以减少冲蚀。工程实践表明,适当的“一脱三注”工艺可提升装置寿命5~8倍。

材料方面可以在碳钢空冷器入口端内衬钛管[16],李卫利还指出在空冷管束的入口处可加设防腐材料的衬里,因为该部位是相变发生聚集区,如加设钛材料的衬里管,可有效防止由硫化氢和氯化氢造成的全面腐蚀。马江宁[17]对中国石油化工股份有限公司镇海炼化分公司的一套常减压蒸馏装置出现的典型事故进行分析发现常顶冷凝冷却系统的奥氏体不锈钢不耐腐蚀,塔顶冷凝冷却器适于选用双相不锈钢,还可以采用一种涂敷耐高温防腐涂料的经济方法,此外,可以选用碳钢管内壁镀镍磷镀层。

2.2 减压塔底泵的腐蚀

2.2.1 腐蚀成因

高温腐蚀是指发生在240 ℃以上的腐蚀,一般减压塔底泵的工作温度为370 ~400 ℃,在高温腐蚀范围内[18],由于炼制原油的高硫高酸化,加上减压塔底渣油为减压塔都无法蒸馏的塔底重组分油,导致原油中的硫大量残留在该渣油中,减压渣油中硫含量甚至超过了原油硫含量的60%,硫在高温下对金属的腐蚀被加强。渣油中的活性硫化物(H2S、硫醇和单质硫等)在350~400 ℃都可直接与金属产生化学反应,导致高温硫腐蚀[19]。但是随时间变化活性硫的腐蚀速率会逐渐递减,这是因为反应生成的硫化亚铁膜覆盖金属表面,阻碍了腐蚀反应的进行,使腐蚀速率趋于稳定。而环烷酸在350~400 ℃时腐蚀最严重,尤其是在无水的高温环境中腐蚀最剧烈,而减压渣油的温度很容易满足此条件。环烷酸会与铁单质在高温下反应生成环烷酸铁,同时环烷酸还会与硫化亚铁反应,从而破坏硫与铁反应生成的硫化亚铁保护膜,造成铁单质不断参与反应被油液冲走。中国石油化工股份有限公司燕山石化分公司2010年3月的一次减底泵叶轮失效就是减压渣油中的环烷酸腐蚀造成的[20]。胜利炼油厂减压渣油(硫质量分数1.25%)在温度为380 ℃时腐蚀率为4.2 mm/a,超过了原石油工业部曾规定的允许腐蚀率0.5 mm/a。汪东汉[21]对中国石油化工股份有限公司福建炼化分公司(简称福建炼化)减底泵腐蚀进行了分析,发现泵体的口环部位和叶轮口环部位发生严重腐蚀,泵壳内及叶轮冲刷面光滑,表现出了明显的高温环烷酸腐蚀特征。

2.2.2 防护措施

该部位为高温腐蚀,应该以材料升级防腐为主,而工艺防腐为辅助措施。因为其处于高温环烷酸腐蚀和高温硫腐蚀共同作用下,而且存在汽液相操作,还要考虑汽、液相流体的冲刷腐蚀,因此该部位的材料必须满足在上述条件下不失效,卢绮敏提出可以对减底渣油线使用316L(0Cr17Ni12Mo2)钢。汪东汉指出对于泵及其零部件的材质应选用铬钢以抵抗硫腐蚀,同时应该对金属内表面采取渗铝和镀保护膜的处理方式。福建炼化采用了新材质,减底泵曾运行6 a仅腐蚀轻微,其具体材质为:壳体使用ZG1Cr13Ni,叶轮使用ZG1Cr13Ni,壳体密封环使用ZG1Cr13Mn,叶轮密封环使用3Cr13(淬硬)。在工艺防腐蚀方面,可以加注高温缓蚀剂或进行原油脱硫处理,相关的耐高温缓蚀剂如9108号可用于减底泵抑制该高温部位的环烷酸和硫腐蚀。此外,沈阳中科腐蚀控制工程技术中心针对高硫高酸值原油造成的腐蚀,推出了IMC―203缓蚀中和剂,并成功投入了商业应用。原油脱硫技术目前尚待发展,最简单实用的方法是调和不同产地原油来控制硫含量。

3 常减压蒸馏装置的在线监测技术

常减压蒸馏装置的在线监测主要是对金属腐蚀速率、腐蚀状态及腐蚀相关参数进行实时系统测量,通常可采用电阻探针法、电化学法、pH值监测和电感探针法等。其他方法大致都依声、光、电法进行监测和研究。美国石油学会和欧洲腐蚀联盟采集积累了很多源于试验研究和实际工程应用腐蚀数据,并计划编制神经网络系统和专家系统来进行计算机工程选材和在线管道设备的使用寿命评估。近年,国内外在腐蚀监测方法上不断创新。Love等[22]通过测量电化学噪声来测定阻抗,进而估测腐蚀速率。Yan Zhongyu等[23]结合无损检测中的超声波法和激光法创造了无损检测技术,该法大大提高了设备投用早期时的腐蚀监测效果。西南石油大学阮晓刚等[24]用人工神经网络建立了腐蚀速率预测模型,并且利用灰色系统理论建立了常减压蒸馏装置灰色寿命预测模型,对常减压蒸馏装置剩余寿命的预测有重要意义。西安石油大学杨洋等[25]基于腐蚀信息监测和处理的要求建立了数据库,记录常压塔顶系统的腐蚀性物质参数与工艺参数,并有效完成了专家系统设计以预测常顶装置腐蚀寿命。

在工业应用上,发达国家在常减压装置上布置了成千上万个腐蚀监测点,监测数据可通过网络系统进行集散控制处理,用于进行预测维修。而国内还处于初始阶段,大多炼油厂正在建或刚建立起先进的腐蚀监测系统和专业的数据库。已建成的数据库年限太短,数据不足,不能很好地指导工程实际。未来,国内可结合计算机技术,将腐蚀监测技术的发展向智能化、系统化、标准化、软件化和网络化推进,从而走在世界前列,与欧美发达国家共享数据库。如开发全面腐蚀监测系统,并将监测结果引入DCS系统,实现更多腐蚀影响因素如Cl-,HCl,S和环烷酸含量的监测。最终建立起基于腐蚀数据库的简单直观的腐蚀专家系统来提高工作效率,控制生产工艺参数变动以及指导化学注剂的添加量,同时为炼油厂常减压系统腐蚀控制方案和安全评价提供依据和技术支持[26]。

4 结 语

通过分析炼制高含硫、含酸原油过程中的介质腐蚀机理,可以认为改进生产工艺,升级材质可以有效减缓重点部位易腐蚀的问题。但是上述方案只能解决暂时性的问题,炼油厂需要的是长期抵抗腐蚀的能力。因此除了常规的定期检查和定点测厚以外,还需要建立相应的腐蚀数据库,为腐蚀机理研究、腐蚀失效分析、防腐蚀设计和腐蚀管理服务。并且以此为基础搭建炼化厂内的腐蚀专家系统,以便对常减压蒸馏装置以及其他易腐蚀装置进行腐蚀预测和评价,实现对常减压蒸馏装置长期的腐蚀控制,确保蒸馏装置的安全、长周期的运行。

[1] 李东周.“防腐蚀梦”二次崛起由标准化开始[N].中国化工报,2013-6-17(5).

[2] 李振华,郭杰,王玉博,等.常减压蒸馏装置腐蚀及防护研究进展[J].山东化工,2010,39(2):21-23.

[3] 刘玉,李焰.天然气管线钢CO2腐蚀研究进展[J].中国腐蚀与防护学报,2012,33(1):1-9.

[4] 郭天明,娄世松.国内炼油装置防腐蚀现状与差距[J].石油化工腐蚀与防护,2000,17(3):15-17.

[5] 柯伟.中国腐蚀调查报告[M].北京:化学工业出版社,2003:65-73.

[6] 卢绮敏.石油工业中的腐蚀与防护[M].北京:化学工业出版社,2001:175-177.

[7] 覃水.常减压蒸馏装置工艺防腐对策[J].石油化工腐蚀与防护,2013,30(6):15-18.

[8] Zhu Yuelin.New developments of corrosion protection technique for refinery equipments[J].Petro-chemical Equipmet,2002,31(1):14-16.

[9] 胡安定.炼油化工设备腐蚀与防护案例[M].北京:中国石化出版社,2010:108-109.

[10]MA Deyab,HAA Dief,EA Eissa,etal.Electrochemical investigations of naphthenic acid corrosion for carbon steel and the inhibitive effect by some ethoxylated fatty acids[J].Science Direct,2007,52(28):8105-8110.

[11]BS Huang,WF Yin,D H sang,etal.Synergy effect of naphthenic acid corrosion and sulfur corrosion in crnde oil distillation unit[J].Applied Surface,2012,259:664-670.

[12]张艳玲.常减压装置主要腐蚀机理分析与防护措施[J].安全技术,2010,10(2):15-17.

[13]李卫利.论炼油厂常减压装置的腐蚀与防[J].中国石油和化工标准与质量,2011,31(6):261.

[14]胡洋,薛光亭,付士义.常减压装置低温部位的腐蚀与防护[J].腐蚀与防护,2006,27(6):308-310.

[15]郑文晶,盛彬武.化工装置腐蚀原因分析及防腐措施[J].炼油与化工,2011,16(1):33-36.

[16]苏亚兰.常减压蒸馏装置工艺防腐应用及进展[J].化工进展,2011,30(增刊):1-5.

[17]马江宁.常减压装置的腐蚀与防护[J].石油化工腐蚀与防护,2006,23(3):26-29.

[18]张德义.含硫含酸原油加工技术进展[J].炼油技术与工程,2012,42(1):1-12.

[19]常青.常减压蒸馏装置减压塔底泵失效原因分析[J].石化技术,2012,19(2):31-34.

[20]中国石油化工股份有限公司炼油事业部,中国石化青岛安全工程研究院.炼油装置防腐策略[M].北京:中国石化出版社,2004.

[21]汪东汉.常减压蒸馏装置设备腐蚀典型事例与防护[J].石油化工腐蚀与防护,2004,21(5):10-14.

[22]Love, Eren H, Bailey. Electrochemical noise analysis: detection of electrode asymmetry[J]. Corrosion Science, 2003,45(5):941-955.

[23]Yan Zhongyu. Enhanced Crack Detection by Combination of Laser and Ultrasonic Techniques[D]. USA:UMI,2001.

[24]阮晓刚.常减压装置腐蚀机理研究与可靠性分析[D].四川:西南石油大学,2005.

[25]杨洋.常压塔腐蚀信息融合技术[D].陕西:西安石油大学,2011.

[26]易佚虎.在线腐蚀监测技术在炼油装置中的应用[J].腐蚀科学与防护技术,2013,25(1):74-76.

(编辑 张向阳)

Corrosion of Atmospheric & Vacuum Distillation Unit Under High Sulfur and High Acid Value and Protection

WangYing,ZhaoJie,LiuZhengtong

(BeijingInstituteofPetrochemicalTechnology,Beijing102617,China)

The atmospheric & vacuum distillation unit suffered from increasingly serious corrosion under the impact of high sulfur and high acid in crude oil, which threatened the safe operation of the unit. In view of the special internal corrosion environment and through a case study, the main impact factors of corrosion were summarized and the corrosions of atmospheric tower overhead and vacuum tower bottom pumps and protection measures were introduced. The on-line corrosion monitoring technology was described. The development trend of corrosion protection of atmospheric & vacuum distillation unit both in China and abroad was discussed.

high sulfur & high acid, atmospheric and vacuum distillation unit, corrosion; online monitoring

2015-10-06;修改稿收到日期:2015-12-24。

王莹(1989-),硕士研究生,主要从事化工设备腐蚀与控制研究。E-mail:wang.ying1202@163.com