基于应力分析的含腐蚀缺陷管道安全评价研究*

2016-12-09唐兴亮西文喜吴鹏飞

唐兴亮,西文喜,吴鹏飞,曹 孔

(中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580)

基于应力分析的含腐蚀缺陷管道安全评价研究*

唐兴亮,西文喜,吴鹏飞,曹 孔

(中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580)

为分析腐蚀缺陷对油气管道安全性的影响,对常用腐蚀管道规范进行研究,并利用有限元软件ADINA完成腐蚀管道有限元分析,通过有限元结果与规范对比验证了模型的可信性。研究发现:管道的环向应力随腐蚀深度的增加而增加;当外腐蚀深度超过壁厚的40%,或内腐蚀深度超过壁厚的50%时,管道有破坏风险;当腐蚀深度小于壁厚的60%时,有限元模型因考虑应力集中现象,计算结果比规范法偏大,差值率在15%以内,当腐蚀深度大于壁厚的60%时,有限元模型因考虑破坏变形影响,计算结果比规范法偏小,差值率超过50%。

腐蚀缺陷 架空管道 应力分析 安全评价

随着油气管道服役年限的增加,管道自身出现老化、腐蚀等现象,管道事故频繁发生,严重影响了管道的正常使用,管道的安全可靠性及其完整性问题日益突出[1]。产生腐蚀缺陷的管线,其强度变化较大,因此必须对管道腐蚀区域进行应力分析和剩余强度评价。随着断裂力学研究的不断深入,带有腐蚀缺陷管道缺陷位置处的应力分析的评价方法也日臻完善 ,具有代表性的有:含有缺陷的结构完整性的评价、体积型腐蚀缺陷评价规范、焊接结构缺陷可接受性评价方法指南以及日本的压力容器安全评定规范等[2-4]。早期的管道应力分析基于经验与半经验关系,随着对腐蚀管道的深入研究,正逐渐趋向于以J积分为理论基础的FAD失效评价图技术。国内在剩余强度评价方面的规范有CVDA—1984和SAPV—1995,SAPV—1995规范以确定性断裂力学为基础,采用了失效评价图的失效评价技术[5]。现阶段的这些规范标准或者关系式都是结合当地特点,在特定的条件下得到的,因此都有各自的适用范围。该文对国内采用较多的规范准则计算腐蚀区域管道的应力,同时对含腐蚀缺陷管段区域进行了数值模拟分析,并将结果与规范标准对比分析。

1 所用腐蚀评价标准

1.1 根据我国的CVDA规范分析

最大环向应力σR

(1)

式中:Ri为管道腐蚀缺陷处的最大内半径,mm;P为管道工作压力,MPa;t为管道腐蚀缺陷处的剩余壁厚,mm。

1.2 根据ASME-B31G标准分析

最大环向应力σR

(2)

1.3 根据净截面准则分析

对于表面腐蚀缺陷或埋藏腐蚀缺陷,最大环向应力σR

(3)

1.4 油气管道的许用应力

油气管道的许用应力是指油气管道在工作状态下允许承受的最大应力值,凡是管道中的工作应力不超过许用应力时,管道的工作状态是安全的,否则就是不安全的。油气管道许用应力按下式计算[2]59:

[σ]=Fφσs

(4)

式中:[σ]为油气管道的许用应力;F为强度设计系数,输油管道站外一般地段管道取0.72,输气管道按表 1选取;σs为钢管的屈服强度;φ为焊缝系数,取值0.8~1.0。

2 有限元模型的建立

采用Parasllid建模方式分别利用Pipe体元和Cylinder体元建立带有不同腐蚀深度(10%~90%)模型,研究的管道为某输油管线中带有腐蚀缺陷的架空管段,采用API5L X52钢管,内部原油采用ADINA-CFD材料模型[6]。管道模型一端施加全部位移约束,另一端施加除轴向外的位移约束;对流体模型一端无约束,另一端施加除轴向外的位移约束。管道和原油材料性质以及管道几何参数如表1所示[7]。

表1 管道和原油参数

根据管道腐蚀缺陷的性质特点,选用3D solid单元和3D fluid单元完成带有腐蚀缺陷输 油管道及内部原油的有限元模型的建立[3]25。建立的管道及含腐蚀管段的模型见图1。

图1 管道及含腐蚀管段有限元模型

3 规范与有限元结果对比分析

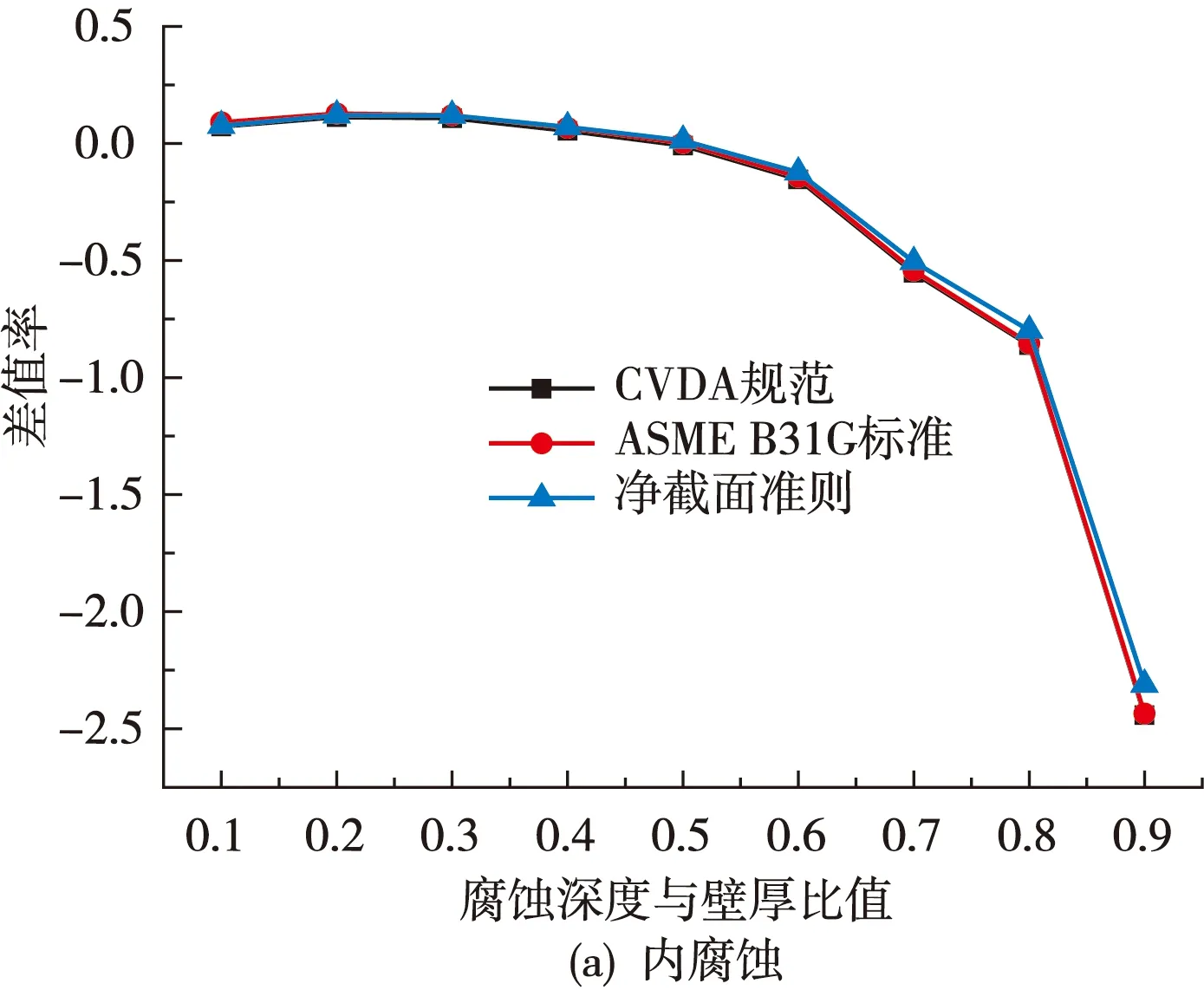

在有限元分析过程中,分别研究管道内外在不同腐蚀深度情况下腐蚀区域最大环向应力,并将结果与国内CVDA规范、ASME B31G标准、净截面准则计算得出的管道应力峰值相比较,结果见图2和图3。管道为API 5L X52钢管,其屈服强度为358 MPa,所计算管段为输油管道站外一般地段管道,强度设计系数取0.72,焊缝系数取1.0,故其许用应力为257.76 MPa。

由图2和图3可以看出,在管道腐蚀缺陷区域,管道的环向应力随腐蚀缺陷深度的增加而增加,当外部腐蚀缺陷深度超过管道壁厚的40%,内部腐蚀缺陷的腐蚀深度超过管道壁厚的50%时,管道腐蚀区域的最大环向应力接近其许用应力,此时管道有破坏风险。

对比规范计算结果与有限元计算的内腐蚀和外腐蚀两种模型的计算结果可以看出,规范计算结果与有限元计算的内腐蚀的结果差值率更小,说明规范法用于计算内部腐蚀缺陷的管道缺陷处的应力时比计算外部腐蚀缺陷的管道缺陷处的应力时误差要小。

图2 不同腐蚀深度管道应力峰值

图3 规范计算值与有限元计算值对比

当腐蚀缺陷深度小于壁厚的60%时,有限元模型计算结果比规范计算结果偏大,这是因为在有限元模型计算时考虑了腐蚀缺陷区域的应力集中现象,模拟了实际工况中的应力不均匀分配现象,而规范计算方法没有考虑应力不均匀分配对腐蚀缺陷处管道应力的影响;当腐蚀缺陷深度小于壁厚的60%时,有限元计算结果与规范计算结果差值率大部分在15%以内,根据前人研究结果[8-11]可以验证建立的有限元模型的正确性;当腐蚀缺陷深度超过壁厚的60%时,管道已经发生变形或者早已破坏,而规范法并没有考虑这种变形,因此两种算法所得到的结果相差很大。

4 结 论

(1)三种常用规范准则与有限元计算结果均显示出,随着管道腐蚀缺陷深度的增加,管道腐蚀缺陷区域的最大环向应力逐渐增加,而且随着腐蚀深度越深,其应力增加越快,说明随着管道腐蚀深度的增加,腐蚀缺陷区域的应力集中现象越明显,管道破坏的风险越大。

(2)当腐蚀深度小于壁厚的60%时,有限元模型考虑应力集中现象计算结果比规范计算结果偏大, 当腐蚀深度大于壁厚的60%时,考虑破坏变形影响,有限元结果比规范计算结果偏小。

(3)当外部腐蚀缺陷深度超过管道壁厚的40%,内部腐蚀缺陷的腐蚀深度超过管道壁厚的50%时,管道腐蚀区域的最大环向应力接近其许用应力,此时管道有破坏风险,应注重环向强度的修复。

(4)下一步研究在规范等简化计算方法的基础上,利用最小二乘法原理对有限元的计算结果进行拟合,通过简化得到的拟合公式对腐蚀管道的安全性进行评价。

[1] 杨雪,吴先策.液体石油管道内腐蚀直接评价方法[J].管道技术与设备,2011(2):48-51.

[2] 王亚洲,管友海,西文喜,等.基于规范法的腐蚀管道应力及剩余强度分析[J].化工设备与管道,2016,53(2):58-62.

[3] 李志安.压力容器断裂理论与缺陷评定[M].大连:大连理工大学出版社,1994:20-25.

[4] 赵金洲,喻西崇,李长俊,等.缺陷管道适用性评价技术[M].北京:中国石化出版社,2005:117-125.

[5] 马廷霞,苟文婷,唐愚,等.X52管线钢的本构关系及失效判据研究[J].西南石油大学学报(自然科学版),2014,36(4):162-167.

[6] 马野,袁志丹,曹金凤,等.ADINA有限元经典实例分析[M].北京:机械工业出版社,2011:112-166.

[7] 管友海,王亚洲,贾娟娟,等.含点蚀缺陷输油管道复前后的抗震性能[J].油气储运,2015,34(11):1185-1188.

[8] 王阿敏,单点腐蚀管道在内压作用下的极限承载力[D].大连:大连理工大学,2012.

[9] 张足斌,王海琴,银永明,等.油气管道与储罐设计[M].东营:中国石油大学出版社,2011:30-90.

[10]GB50316-2000:工业金属管道设计规范[S].北京:中国计划出版社,2001.

[11]吴晓丹.含缺陷输油管道的抗震完整性研究[D].大庆:东北石油大学,2012.

(编辑 王维宗)

Study on Safety Evaluation of Pipeline with Corrosion Defects Based on Stress Analysis

TangXingliang,XiWenxi,WuPengfei,CaoKong

(CollegeofPipelineandCivilEngineering,ChinaUniversityofPetroleum(Huadong),Qingdao266580,China)

In order to analyze the impact of corrosion defects on the safety of oil and gas pipelines, common specifications of corroded pipeline are studied and finite element analysis of corroded pipeline is completed by using the finite element software-ADINA. Reliability of the model is proved through the comparison between simulation results and specification standards. The results show that the circumferential stress of the pipe increases with the increase of the corrosion depth; the pipeline may be destroyed when the external corrosion depth is more than 40% of the wall thickness, or the internal corrosion depth is more than 50% of the wall thickness; when the corrosion depth is less than 60% of the wall thickness, calculation results of the finite element model are larger than those of specification standards, the difference rate of which is less than 15%, due to the consideration of the stress concentration phenomenon; When the corrosion depth is more than 60% of the wall thickness, calculation results of the finite element model are smaller, with a difference rate over 50%, than those of specification standards because of the consideration of damage deformation effect.

Corrosion defects, Overhead pipeline, Stress analysis, Safety evaluation

2016-05-08;修改稿收到日期:2016-09-08。

唐兴亮(1990-),硕士,从事管道安全性研究。E-mail:18765921836@163.com

国家自然科学基金青年科学基金项目(51408609),中央高校基本科研业务费专项资金(15CX02044A),中国石油大学(华东)学术硕士点建设项目(XWS130005)。