喷气燃料加氢腐蚀原因分析及应对措施

2016-12-09陈晓波

陈晓波

(中国石油化工股份有限公司长岭分公司,湖南 岳阳 414012)

喷气燃料加氢腐蚀原因分析及应对措施

陈晓波

(中国石油化工股份有限公司长岭分公司,湖南 岳阳 414012)

某喷气燃料加氢装置在运行期间和停工检修时都发现换热器腐蚀严重,通过对原料等影响因素进行分析,发现氯是腐蚀的主要原因。对装置反应流出物换热器具体腐蚀情况进行了分析,通过借鉴同行经验认为对原料油进行脱氯处理, 能保证常一线氯质量分数不超过1.5 μg/g;换热系统材质升级,能提高抗腐蚀能力;加注水注缓蚀剂,防止垢下腐蚀的发生; 关注结晶温度,避开结晶温度区; 焊接部位要消除应力,防止焊缝腐蚀开裂等措施能够比较好地解决喷气燃料加氢装置氯的腐蚀问题。

喷气燃料加氢 氯腐蚀 应对措施

某石化公司400 kt/a喷气燃料加氢装置在2013年6月开始陆续出现高分换热器泄漏、空冷翅片管破裂等问题,装置被迫多次非计划停工进行设备更换。虽然装置采取了增加注水、从源头控制原料氯含量等措施来控制腐蚀,但在2014年3月喷气燃料加氢装置停工检修,拆检又发现换热器管束泄漏、铵盐堵塞和管线穿孔等问题,对腐蚀部位及原因进行调查分析,采取相应对策来保

证再次开工后的平稳安全运行。

1 腐蚀现象

1.1 运行期间腐蚀情况

某石化公司喷气燃料加氢装置自2012年投入运行后,一直运行良好。但在2013年6月以后,加氢装置陆续出现了腐蚀裂纹,造成装置多次停工处理故障,具体腐蚀部位及泄漏情况见表1。

表1 2013.6-2014.4装置腐蚀泄漏情况

1.2 停工检修腐蚀检查情况

2014年4月喷气燃料加氢装置停工检修,在拆开检查后发现管束发生了裂纹泄漏,部分换热器管束结盐堵塞严重,抽芯水洗不通,只好采用高压水洗的方式才勉强贯通。高压空冷E-102两台换热器管束泄漏严重(见图1)。其中E102-1堵管数量超过了一半(左一),E102-2(左二)堵管数量也不少。

图1 高压空冷E-102-1拆检堵管情况

2 原料对腐蚀产生的影响分析

2.1 原料氯含量分析

某石化公司400 kt/a喷气燃料加氢装置的主要原料来自常减压蒸馏装置的常一线,而从胜利高氯原油氯分布特点可以看出氯集中分布在常一线,比例达到了57%(见图2)。

图2 胜利高氯原油氯分布

而根据中国石化炼油工艺防腐蚀管理规定氯质量分数不大于2 μg/g,某石化公司在加工高氯原油后常一线氯质量分数最高达到了271 μg/g,远远超出防腐规定数值。2014年1月9日仍然达到了5 μg/g,导致2014年1月27日又发生了空冷腐蚀管束泄漏事故,可见原料Cl含量超标是发生腐蚀泄漏事故的主要原因。

2.2 装置污水氯含量分析

通过对分馏塔顶(T-101)、高压分离器(V-103)底部切水分析氯离子含量及pH 值,发现经过加氢反应器后,氯离子含量明显增高,反应产物切水中的氯离子质量分数最高达到18 134 μg/g,是某石化公司喷气燃料加氢同部位氯含量的10倍。说明反应器出口换热器(E101/E102/E103)工艺介质氯离子含量是超高的(见表2)。

表2 装置污水氯含量分析

3 加氢装置腐蚀应对措施

3.1 某公司装置腐蚀情况

某公司加氢装置加工原料为喷气燃料,反应进出料换热器(E-101)管程设计压力7.1 MPa,设计温度338 ℃ ;管程操作压力6.0 MPa,操作温度319~338 ℃;管程介质为经过加氢反应后产物,其主要成分包括喷气燃料、硫化氢、氢气等,介质具有腐蚀性。壳程介质为经除氧切水后的原料煤油与氢气的混合物,腐蚀性较小。该换热器换热管材质0Cr18Ni10Ti奥氏体不锈钢φ19 mm×2 mm。

2012年8下旬发现E-101经加氢精制后喷气燃料硫含量高,且居高不下,停运后打开检查发现管束外表面基本保持不锈钢本色,但在外围的一根管束上发现2处直径约1 mm的蚀洞,一处蚀洞边沿呈刀刃状(见图3)。继续检查发现在靠近U型端底部的折流板附近约100 mm处一根管束有裂纹,裂纹长度沿圆周约有半周(见图3),经检查发现E-101G有16根管束存在不同程度的泄漏[1]。

3.2 腐蚀原因分析

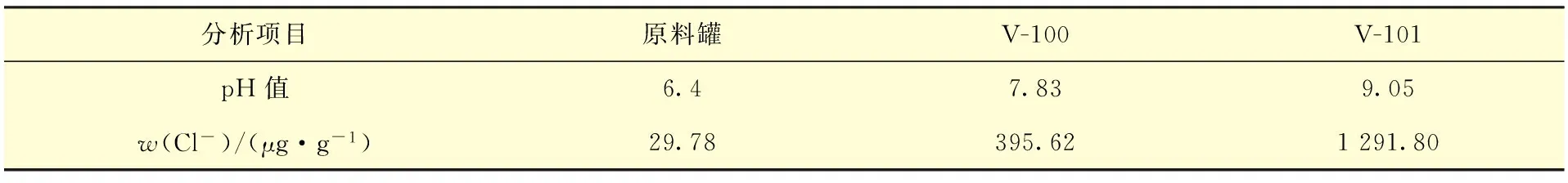

对E-101有蚀洞的管束取样并剖开,发现管束内结垢较多,垢下坑蚀严重,有即将腐蚀穿透管壁的趋势(见图4)。从照片可看出,坑点蚀是从管束内部开始的。从形貌上来看应该属于典型的氯离子腐蚀穿孔。管束断口显微扫描,发现管束是由内向外裂开,腐蚀是从管内开始的。从管束的断裂情况及断口扫描情况可以断定氯离子引起的应力腐蚀开裂可能性很大。对原料罐、进料缓冲罐(V-100)、高压分离器(V-101)底部切水分析氯离子含量及pH 值测量,经过加氢反应器后,氯离子含量明显增高,反应产物切水中的氯离子质量分数达到1 291.80 μg/g。说明该换热器工艺介质氯离子含量分析超高(见表3)。

图3 E-101管束及折流板腐蚀情况

分析项目原料罐V-100V-101pH值6.47.839.05w(Cl-)/(μg·g-1)29.78395.621291.80

图4 E-101管束腐蚀管束取样剖面

反应进出料换热器前面有加氢反应器,由于加氢反应,原料油中有机氯、氮与氢气反应生成铵盐及HCl,原料中的氧元素经加氢反应生成水。反应产物从反应器底部出来的温度在320 ℃以上,走管程经过换热后从E-101G 出来的温度在136 ℃左右。根据水的沸点与压力之间的关系,用Antoine公式可算出在E-101G 管程压力5.7 MPa下水的沸点温度约为272 ℃。因而反应产物中的水蒸气在换热过程中存在露点。

结露后的水溶解高浓度氯离子,外加铵盐等其他垢污在管束的沉积,在垢下氯离子富集形成闭塞电池,导致了管束(0Cr18Ni10Ti)由内向外的坑点腐蚀。点蚀一旦形成,腐蚀会迅速加剧,导致管束腐蚀穿孔。同时在应力作用下导致管束应力腐蚀开裂。

3.3 应对措施

(1)在条件允许的情况下在反应器和联合进料换热器之间增加脱氯罐,以避免反应进出料换热器等奥氏体不锈钢设备遭受严重的腐蚀。

(2)对换热器管束材质进行升级,降低C含量,提高Cr和Ni含量,增加Mo等微量元素的成分,以达到有较强的抵抗氯离子腐蚀能力。为了在最大限度地解决氯离子腐蚀破坏问题,可将管束材质升级为双相不锈钢。

(3)同时在生产工艺上,对原料要严格把关,尽量减少原料氯元素含量。

4 措施及效果

某石化公司400 kt/a喷气燃料加氢装置在炼制高氯原油后出现了换热器泄漏、管线裂纹等问题,不但严重影响了装置的安全平稳生产,而且大大增加了设备更换方面的投资。通过对原料、及分离罐的污水分析,发现腐蚀的主要原因是原料氯含量超标。经过更新设备及管线,间断水洗与连续冲洗相结合的方法,使低压和高压空冷系统的腐蚀基本解决。但在停工期间仍然发现反应流出物换热系统换热器出现管束裂纹泄漏、抽芯后结盐的问题,为装置再次开工后的正常运行带来了不稳定的因素,为此,对3台换热器及空冷的腐蚀情况就温度、材质及腐蚀部位进行了分析,并提出以下建议,期望对开工运行后减轻腐蚀状况带来帮助。

4.1 对原料油进行脱氯处理

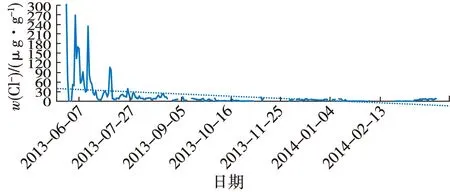

喷气燃料加氢装置的原料主要是常一线油,而装置发生的腐蚀主要是由于氯含量超高引起的,因此对常一线油进行脱氯处理,减少氯离子造成的多种腐蚀是解决装置腐蚀的根本途径。N石化喷气燃料加氢装置提出在反应器后增加脱氯罐,减轻对反应流出物换热系统的影响,值得借鉴。另外,高氯原油的加工难点是氯含量超标,将高氯原油与低氯原油进行调和,基本保证常一线氯质量分数不超过1.5 μg/g是一个及时应对的策略。2013年6月—2014年3月,通过调和高氯原油的掺炼量后,常一线氯含量趋势分析,见图5。在2013年8月下旬以后氯含量就保持较低的状态,因此也没有再发生大的腐蚀事件。

图5 常一线氯含量趋势分析

4.2 升级换热系统材质

喷气燃料加氢装置反应流出物高压空冷C101-2、C101-3及分馏塔顶空冷C104/1-8都出现了腐蚀穿孔情况,C-101材质为15CrMO,C-104材质为10号钢,建议将高压空冷C-101升级

为Incoloy825,C-104的碳钢材质升级为15CrMo195。反应流出物换热器E101/E102/E103铵盐腐蚀堵塞严重,3台换热器的材质为0Cr18Ni10Ti,属于奥氏体不锈钢,特别容易受到氯的腐蚀导致应力开裂,建议采用低碳含量材质,如00Cr18Ni9(304L)或双相不锈钢,合肥通用机械研究院也建议在临氢部位使用双相不锈钢2205[2]。

4.3 加注缓蚀剂

高分换热器E101/102/103的材质为304不锈钢,容易产生应力腐蚀开裂。加上注水部位刚好进入换热器的弯头处,是阻力最大的地方,对铵盐腐蚀部位进行冲刷,并发生垢下腐蚀。

目前,装置采用的防腐措施是注入氨水来控制装置污水的pH值。氨的注入与氯又形成了铵盐,铵盐形成垢下腐蚀,造成恶性循环。检修发现E102管束腐蚀严重,出入口管线全部进行了更换。建议采用0.5%曼尼希碱与硅酸钠进行复配成缓蚀剂[3],使金属表面形成一层保护膜, 减轻铵盐的发生。因此,针对腐蚀较严重的E-102及出入口管线投入缓蚀剂保护。

停工期间,由于吹扫蒸汽的冷凝,液相水与铵盐混合形成开裂,造成本没有泄漏的管束发生泄漏。因此建议停工期间注入N2吹干,并进行密封保护。放置在露天的换热器管束要浇水进行整体冲洗铵盐,防止在露天环境下再度有铵盐析出,损坏设备。

4.4 消除管道上死角和低点

反应流出物换热器E-101出口压力表引压管接头曾发生裂纹,该处为换热器的最低点,并裸露在外面,存在死角,温度也较低,容易形成氯离子聚集及垢下腐蚀。建议对E102/103相同部位进行保温,保证该处温度不下降,从而防止腐蚀的发生(见图6)。

图6 E-101出口压力表引压管现场位置及腐蚀位置

4.5 增加注水量

水的注入量的多少直接影响注水效果的好坏,太多或者太少均不合适。注水量过小,则会导致管道中生成的铵盐不能充分溶解在水中,时间长了就会堵塞并腐蚀管道,还可能无法洗去反应流出物中的气相氯化氢,造成更严重的盐酸露点腐蚀。

建议在采用间断注水方式的时候必须将管线中沉积的铵盐彻底清洗干净不留残余,否则的话就有可能对下游的管线和设备产生严重的腐蚀。某石化公司喷气燃料加氢的注水量为1.6 t/h,虽然加入了气胺,但注水量不够造成冲洗时水的液相不够,7月20日E102出口刚进行水洗,时隔一个月就又在E103入口发生了腐蚀裂纹,同时在注水点增加静态混合器,充分提高注水效果。

4.6 避开结晶温度区

根据测算及对反应流出物换热器E101/E102/E103的工作温度进行分析,发现结晶温度点为150 ℃,在此温度下最容易发生铵盐结晶及氯离子聚集。2013年6至8月E-102出口刚好控制在这个温度上,造成E-102出口至E103入口管线多次裂纹。本身E-102的出入口温度范围也在露点范围内,因此建议在原料氯含量超高时,E-102出口温度不能低于160 ℃。

对于空冷,由于高压空冷入口加入了连续注水,铵盐很少会形成。而对于低压空冷及分馏塔,由于V-103带来的氯会在低温部位形成铵盐,根据测算分馏塔顶温度及低压空冷入口温度低于104 ℃,就接近铵盐的结晶点,6月以后塔顶温度逐渐走低,有时低于100 ℃,且波动较大,造成铵盐发生沉积,因此建议分馏塔顶温度不能低于105 ℃,并尽量减小波动。

4.7 焊接部位要消除应力

奥氏体不锈钢常常发生点蚀,而且会形成隙间腐蚀及/或氯致应力腐蚀裂纹。如果含有氧化剂,或不经过退火处理就会加快镍合金的腐蚀。

喷气燃料加氢装置反应流出物换热器主要裂纹发生部位都是焊缝及接近焊缝的位置,因此该处的应力造成开裂的可能性较大,该石化公司柴油加氢装置的反应流出物管线都进行了应力消除,因此在受高氯原油影响时,并没有出现大的影响或腐蚀开裂,建议对类似部位的焊缝进行应力消除,把发生腐蚀的可能性降到最低点。

5 结 论

通过对原料油进行脱氯处理, 保证常一线氯质量分数不超过1.5 μg/g;升级换热系统材质,提高抗腐蚀能力;加注水注缓蚀剂,防止垢下腐蚀的发生; 关注结晶温度,避开结晶温度区;焊接部位要消除应力,防止焊缝腐蚀开裂等措施,能够比较好地解决喷气燃料加氢装置氯的腐蚀问题.

[1] 舒稳强.加氢反应进出料换热器管束腐蚀原因分析[J].化学工程与装备,2013(7):57-59.

[2] 王文明.双相钢石油管材耐腐蚀性能的对比与合理选用[J].金属世界,2012(3):28-32.

[3] 周继敏,宋永吉,任晓光,等.高酸高氯原油水中曼尼希碱对316L不锈钢的缓蚀作用[J].材料保护,2010,43 (8):29-31.

(编辑 王菁辉)

Cause Analysis of Corrosion in Jet Fuel Hydrotreating Unit and Countermeasures

ChenXiaobo

(SINOPECChanglingPetrochemicalCompany,Yueyang414012,China)

Severe corrosion was found in the heat exchangers in the operation and scheduled shutdown for maintenance of a jet fuel hydrotreating unit. The analysis of impact factors like feedstock, etc found that the culprit of corrosion was chorine. Based upon the operation experience of the similar units, the following measures can mitigate the chlorine corrosion of jet fuel hydrotreating unit: the feedstock is treated to remove chlorine to ensure that the chlorine in the atmospheric 1st side-draw is no greater than 1.5 μg/g; the material of heat exchanger system is upgraded to improve its corrosion resistance; corrosion inhibitor is injected to prevent under-deposit corrosion; crystallization temperature is controlled to avoid this temperature range; the stress release is performed for welds and weld corrosion cracking is prevented, etc.

jet fuel hydrotreating, chlorine corrosion, countermeasure

2016-05-28;修改稿收到日期:2016-07-02。

陈晓波,工程师,本科,现任职该公司信息技术中心。E-mail:604787902@qq.com