空分装置膨胀机转子腐蚀原因分析与预防措施

2016-12-09郭斌

郭 斌

(中国石油天然气股份有限公司大庆石化公司,黑龙江 大庆 163711)

空分装置膨胀机转子腐蚀原因分析与预防措施

郭 斌

(中国石油天然气股份有限公司大庆石化公司,黑龙江 大庆 163711)

某厂膨胀机组安装后,安装人员未按要求对机组出入口法兰进行盲板隔离,由于机组轴端采用迷宫式梳齿密封,管道试水压时膨胀机进水。机壳积水使得转子长时间浸泡在水中发生电化学腐蚀,在转子表面形成明显腐蚀坑,造成转子表面金属损失。分析转子腐蚀机理,通过计算得出腐蚀损耗金属质量对转子动平衡的影响,转子动平衡破坏后将缩短机组长周期平稳运行,增加设备维修成本。最后提出机组在安装、试运过程中应注意的关键事项,确保机组能安全、高效、平稳运行。

空分装置 膨胀机组 转子腐蚀

增压透平膨胀机组是空分装置配套的核心,该装置生产能力为2 500 m3/h氧和6 000 m3/h氮。机组由反式透平膨胀机与增压机配套组成,空气进入膨胀机进行绝热膨胀产生空分装置所需冷量,同时所产生的膨胀功被与膨胀机装在同一根轴上的增压机叶轮吸收利用,提高增压气体的压力。

1 机组主轴腐蚀受损情况

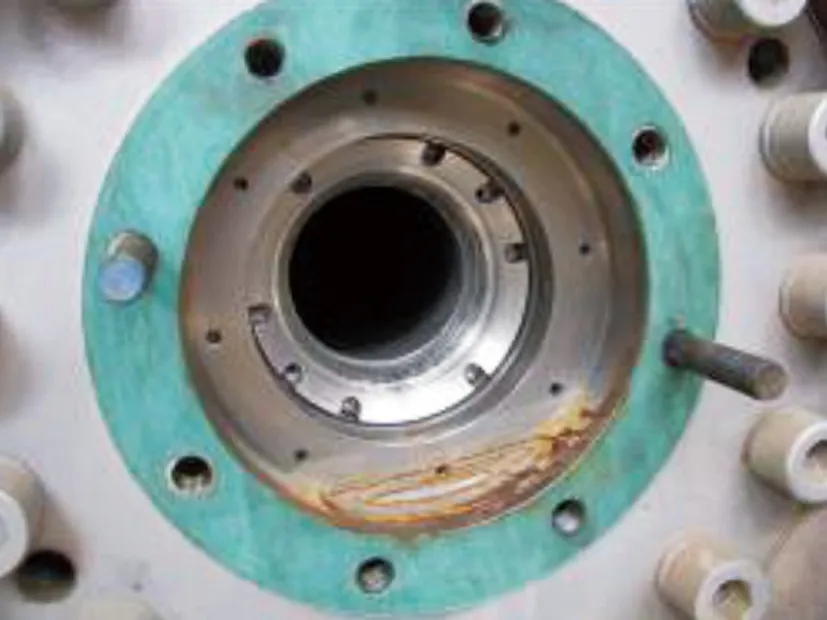

膨胀机组安装后因工期推迟,该机组长时间未进行试车,装置开工前依据GB/T6894—2000 《增压透平膨胀机技术条件》要求,打开机组进口管检查,确保机体内部无任何杂质及液态物质。打开增压机入口膨胀节时发现入口管路中积水,管道内壁有铁锈、泥沙等杂质,后将增压机、膨胀机进行解体后检查发现,增压机、膨胀机蜗壳内积水(见图1),机组主轴表面局部出现严重腐蚀(见图2)。清理主轴表面锈蚀产物,腐蚀坑较明显。该膨胀机工作转速为29 200 r/min(机组其它参数见表1),大量腐蚀坑的存在必将影响机组转子动平衡,后厂家人员确定该主轴需返厂维修。

2 主轴锈蚀机理分析

装置内与增压机相联结管道配管完成后,施工单位对管道进行水压试验,水压试验前施工人员关闭增压机出入口蝶阀与跨线阀门,未按要求在增压机出、入口法兰加设盲板。由于该机组轴端采用迷宫式密封,在主轴上加工成型的迷宫式梳齿与巴氏合金的静环紧密贴合,组成迷宫式轴封,梳齿密封径向间隙控制在不大于0.05 mm。正常工况下,轴封内必须充有常温密封气防止工质泄漏,同时防止润滑油泄漏进入工质气体。

图1 膨胀机壳下部积水锈迹

图2 被腐蚀的膨胀机主轴

名称膨胀机增压机气量/(Nm3·h-1)48004800进气压/MPa0.7200.575排气压/MPa0.1260.745进气温度/℃-13416转/(r·min-1)2920029200介质空气空气调节方式可调喷嘴

由于蝶阀的密封性能较差,试压水经蝶阀进入增压机蜗壳内,当增压机蜗壳内水位达到轴端密封后,此时由于轴封密封气未投用,试压水由增压机轴端密封进入轴承箱内(此时回油管路与润滑油箱处于隔离状态),轴承箱内水位上升到一定高度后继续穿过膨胀机轴端密封进入膨胀机壳体内。施工人员发现机组进水后没有认识到问题的严重性,未采取有效措施进行排水处理,加之该增压机蜗壳未设计低点排凝阀门,最终试压水长时间积存在增压机蜗壳、轴承箱、膨胀机蜗壳内无法排出。

膨胀机主轴为40CrNiMoA材质(主轴材料化学成分见表2),当转子长时间处于水浸泡和潮湿的环境中,转子表面发生电化学腐蚀,在腐蚀电池中阴极反应主要是氧的还原,阳极反应则是铁的溶解[1]。电极反应如下:

阳极(Fe):2Fe-4e = 2Fe2+

阴极(C):2H2O + O2+ 4e = 4OH-

总反应:2Fe+2H2O+O2= 2 Fe(OH)2

反应生成的Fe(OH)2在含氧环境中继续氧化生成Fe(OH)3,Fe(OH)3脱水后生成肉眼可见的红锈Fe2O3。

轴承箱为相对密闭的空间,试压水长期积存在轴承箱内不能排出,使得主轴表面产生大量腐蚀产物,该腐蚀产物长期堆积未能及时清理,形成垢下腐蚀,加之电化学腐蚀存在自催化作用,加速了主轴表面的腐蚀,导致腐蚀越来越严重。检查主轴腐蚀部位可以发现,腐蚀仅发生在单侧的局部腐蚀,该主轴规格为φ78 mm/φ39 mm×744 mm(见图1),主轴中部φ78 mm部分长时间浸泡在水中,形成局部腐蚀,清理主轴表面腐蚀产物后,主轴表面已出现大量腐蚀坑,腐蚀坑深度、面积均不同(见图3)。

图3 主轴表面腐蚀物清理前后对比

3 腐蚀对机组转子动平衡的影响

主轴表面腐蚀坑会显著降低金属材料的强度、塑性、韧性等力学性能,腐蚀使得主轴质量发生一定变化,且金属损失部位出现在转子单侧,会造成转子上的质量分布相对于旋转中心线不对称,破坏膨胀机转子动平衡。

根据GB/T9239—1988 《刚性转子平衡品质》的要求,对该转子许用不平衡量进行核算,由转子许用不平衡量作为参考以判定该转子是否需要返厂修复。

许用不平衡量Uper的计算公式如下[2]:

Uper=M·G×60×103/(2π·r·n)(g·mm)

式中:M为转子的自身质量,kg;G为转子的平衡精度等级,mm/s;r为转子的校正半径,mm;n为转子的转速,r/min。

校正平面的许用不平衡质量m,由转子许用不平衡量Uper与不平衡质量m和校正半径r的关系Uper=m·r可以计算出该转子许用不平衡质量m=M·G×60×103/(2π·r·n)

膨胀机组转子自身质量M为10 kg,平衡精度等级G为2.5,转子校正半径r为39 mm,膨胀机工作转速n为29 200 r/min,计算后得出该转子许用不平衡质量:m=10×2.5×60×103/(2π×39×29 200)=0.21 g

依据机组许用不平衡质量的计算可知,该机组动平衡品质等级要求极高,腐蚀坑导致转子质量发生变化,转子在旋转后使通过转子重心的主惯性轴与旋转轴线不相重合,使转子产生不平衡离心力。该不平衡离心力是周期性的离心干扰力,在轴承上产生动载荷,使机组发生振动。转子因不平衡而产生的离心惯性力,方向会随着转子的旋转而不断的周期性改变,因而主轴的旋转中心位置不断变化,离心惯性力周期性的作用在轴上,使轴产生振动。

转子离心惯性力F是一个向量[3],

F=G·e·n2/900

式中:F为离心惯性力,N;G为总质量,kg;e为偏心距,m;n为转速,r/min。

由离心惯性力计算公式可知,膨胀机在29 200 r/min高速运转过程中,因转子质量中心与旋转中心之间偏心距的变化,转子离心力将会发生巨大变化。

F=G·e·n2/900=10×e×29 2002/900=9.5×106e,转子离心惯性力会通过主轴作用在轴承上,使得轴承承受附加动载荷,导致机组运行工况恶化。

机组动平衡破坏后会产生以下不良后果:

(1)机组运行噪声超标,转子的振动能量会通过轴承、基座传递到基础和建筑物上,恶化工作环境;

(2)振动导致轴承动载荷过大、温度过高,轴端密封加速磨损,过早的损坏轴承及密封,降低机组的使用寿命和效率;

(3)振动值超标触发机组联锁停车,造成空分系统生产波动;

(4)引起转子的反复弯曲和内应力,这种弯曲和内应力会引起转子疲劳,造成重大事故。

综合分析后判定该转子需返厂修复腐蚀坑,进行高速动平衡校验合格后,转子才能回装。增压机出入口碳钢管道长时间积水,内表面出现锈蚀,建议对管道进行化学清洗,彻底清除内壁腐蚀物,保证机组安全运行。

4 机组使用注意事项

(1)机组现场存放及安装期间,机组出入口管法兰、仪表、电气、密封气、水接头应有效隔断,进出口、轴端密封气管路作为重点盲断部位。机组进出口管路系统试压、吹扫之前,必须确认机组进、出口法兰用盲板隔离,防止杂物进入机组损坏设备。机组管路吹扫后还应拆开增压机入口过滤器,检查过滤器及前、后管路清洁度是否合格。

(2)机组安装后长时间未运行,应确保润滑油系统正常运行,防止转动部件出现锈蚀,同时轴端密封气应正常投用,以阻止液态物质进入机组。

(3)针对不同地域不同气候环境,机组关键部件应采用耐腐蚀性能较好的材料,提高设备抗腐蚀性能,防止机组零部件频繁损坏。因为膨胀机转动零部件出现故障更换时,转子需进行整体动平衡试验,会造成巨大的经济损失。

(4)增压机壳体应设置低点排凝阀门,开机前打开该阀门检查机壳内是否有凝液,防止机组异常状态带液量过大损坏设备。

(5)加强设备操作人员的专业技能培训,操作人员应熟悉设备结构与工作原理,掌握设备停开机步骤与注意事项,防止因人操作失误造成设备损坏。

5 结束语

本次机组转子损坏的直接原因是作业人员未按施工标准和要求进行施工作业所致,膨胀机属于高速精密机械设备,对工质清洁度、操作条件要求极其苛刻。机组能否安全平稳运行,首先在安装过程中应严格执行膨胀机API617标准与机组厂家提供的安装使用说明书;其次机组配套可靠的安全联锁保护装置,开车前进行联锁校验,保证联锁正常投用;最后操作人员应学习掌握设备操作说明书,按照操作说明书正确操作设备、准确判断设备故障,确保机组在设计工况下安全运行;以上条件同时满足时才能保证机组安全、高效、可靠运行。

[1] 周本省.工业冷却水系统中金属的腐蚀与防护[M].北京:化学工业出版社,1993: 28 .

[2] 国家机械工业委员会. 刚性转子平衡品质许用不平衡的确定:GB9239——1988[S]. 北京:机械工业出版社,1989: 9.

[3] 王福利.压缩机组[M].北京:中国石化出版社,2007:487.

(编辑 王菁辉)

Analysis of Corrosion Failure of Turbo-expander Rotor in Air Separation Plant and Prevention

GuoBin

(PetroChinaDaqingPetrochemicalCompany,Daqing163711,China)

In the installation of expander train, the installation people did not isolate inlet and outlet of the expander with blind plate. As the comb labyrinth tooth seal was applied in the train shaft end, water flowed into the pipe expander during the pressure test. The water in the casing causes the rotor’s electrochemical corrosion, formation of corrosion pits in the surface of the rotor and local metal loss. The corrosion mechanisms of rotor were analyzed, and the impact of metal loss from corrosion on the dynamic balance of the rotor was calculated. The long-term stable operation of the expander train would be shortened and maintenance cost of equipment would be increased after the damages of the dynamic balance of the rotor. The precautions in the installation and test run of the expander train are presented to ensure the safe stable operation of the expander train at high efficiency.

air separation unit, expander train, rotor corrosion

2016-05-21;修改稿收到日期:2016-06-28。

郭斌,助理工程师,本科,现从事催化重整装置设备管理工作。E-mail:guob-ds@petrochina.com.cn