大学生方程式赛车复合材料单体壳车身优化

2016-12-08余海燕周辰晓

余海燕, 徐 豪, 周辰晓

(同济大学 汽车学院,上海 201804)

大学生方程式赛车复合材料单体壳车身优化

余海燕, 徐 豪, 周辰晓

(同济大学 汽车学院,上海 201804)

采用碳纤维和铝蜂窝板为车身主材,对大学生方程式(FSAE)赛车进行了单体壳车身的设计.对比选择了合适的碳纤维复合材料,对单体壳车身的铺层设置先后进行了自由尺寸优化、尺寸优化和铺层优化仿真,并进行了剪切强度和弯曲刚度校核.结果表明,所设计的碳纤维单体壳车身总重24.3 kg,比钢制车架车身质量降低34%,同时车身扭转刚度和弯曲强度达到参考钢制车身指标.通过铺层方向、铺层顺序和铺层数量的合理匹配,可使碳纤维复合材料拥有超过钢制产品的力学性能.

方程式赛车; 碳纤维; 单体壳车身; 轻量化

FSAE(Formula Society of Automotive Engineers)赛车比赛,又称大学生方程式赛车,由各国汽车工程师协会面向本科生和研究生举办[1].赛事要求在一年内开发一台排量610 mL以下的小型赛车,并能满足包括加速、耐久和燃油经济性等在内的规则.FSAE比赛通过4 项静态指标与5 项动态性能指标来评价赛车的优劣.FSAE比赛于1978年创办,已发展30多年,逐渐形成了德国、美国、英国、日本和中国等地的多站比赛,现在FSAE比赛正朝着更快、更轻、更稳定的方向迅速发展.

单体壳是一种新型结构技术[2-3],与传统结构使用骨架承载不同,这种一体式的结构通过结构的表面来承载.单体壳技术最早起源于船和飞机,1969年开始在汽车上使用.1962年参加F1比赛的Lotus25赛车首次使用铆钉加固的轻金属壳体替代传统的管状框架座舱,这是引入F1赛场的第一个单体壳[4].早期F1使用的单体壳车身采用金属材料.捷豹XJ采用的就是铝合金单体壳车身[5].单体壳结构的刚度和强度高度依赖于壳体材料自身的刚度及强度,因此各大F1车队都希望寻找到更强更轻的材料来替代传统的金属材料[6].

碳纤维由于具有高轴向强度、高弹性模量且轻质的优点[7-8],近年在汽车上的应用进入高速发展期.宝马Z-9,Z-22,M3等车中大量采用碳纤维车身结构件.2014年i3,i8两款车型则采用了全碳纤维车身[9-10].日产汽车公司的Skyline GT-R外覆盖件使用了碳纤维复合材料[11-12].法国SP系统公司在Boxster S车上使用了碳纤维复合材料发动机罩盖[13].大众汽车公司在“2L车”项目中,碳纤维复合材料的使用比例高达45%.兰博基尼Aventador LP700-4采用单体壳车身[14],该车身仅147 kg.通用Chevrolet Corvette Z06纪念版轿车发动机罩盖采用碳纤维复合材料,质量仅为9.3 kg[15].2003年戴姆勒克莱斯勒公司推出的Dodge Viper型跑车的挡板支架系统采用了碳纤维复合材料[16],该碳纤维挡板支架重1.93 kg,与旧金属挡板支架相比,整个挡板支架系统质量减轻了18 kg,但刚度却提高了22%.

铝蜂窝是按一种规则周期性排列的复合结构型式.这种型式的结构质量轻、具有较高的刚度和吸能性能,在工业生产中得到广泛引用.其中六边形铝蜂窝是目前最为普遍采用的一种结构型式[17].用碳纤维做面板,铝蜂窝做夹芯的夹层结构,能够充分利用表面碳纤维的力学性能,使产品具有高弯曲刚度、高弹性模量,同时保持较低的整体密度.采用复合材料的单体壳赛车[3,18]拥有更小的前视面积、更轻的重量、更大的扭转刚度和更大的驾驶舱空间.

1 FSAE赛车车身主体结构

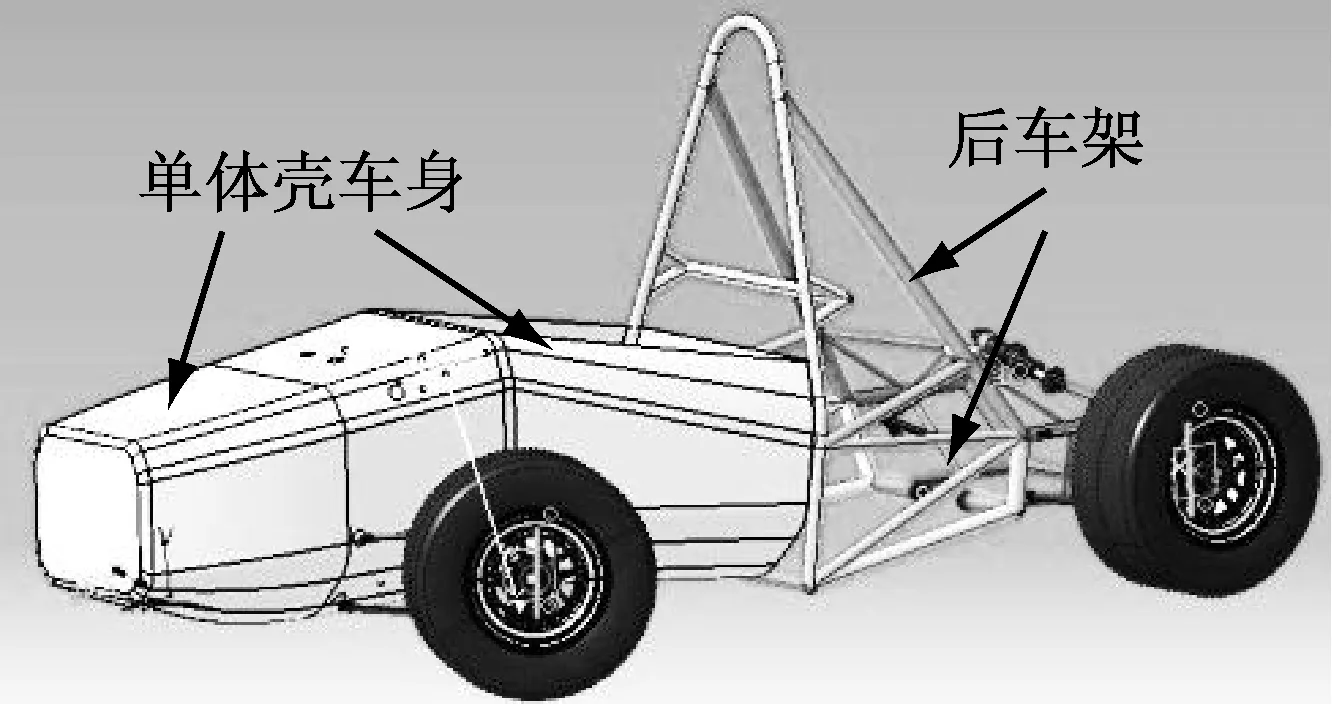

图1所示为新设计的FSAE赛车车身的主体结构.该车身由单体壳车身与后车架组成,后车架采用钢管焊接而成.本文的研究对象是车前部的单体壳车身.采用OptiStruct软件通过自由尺寸优化、尺寸优化和铺层顺序优化对碳纤维和铝蜂窝板的铺层厚度、方向及顺序进行优化,并进行强度和刚度校核.

图1 方程式赛车车身结构

复合材料的众多优点使其在航空以及汽车工业得到越来越广泛的应用,但其相对金属完全不同的力学性能给结构设计带来很多困难.传统的设计方法是通过复合材料力学理论进行分析计算,该方法仅适用于几何简单、铺层单一的结构.对于几何复杂且铺层复杂的结构的设计需要通过CAE软件仿真以及大量试验来完成.在复合材料的实际应用上,最重要的两个问题在于减轻产品质量以及缩短产品设计周期.结构优化软件被证明是解决这两个问题的非常有效的工具.针对复合材料层合板的结构优化,Hyperworks中的OptiStruct模块发展了复合材料三步法优化方法,即通过自由尺寸优化、尺寸优化以及铺层顺序优化来精确优化铺层方案[20].这种方法已经在OptiStruct 中实现并为众多航空企业所应用.本文在铺层优化中采用该方法.

2 单体壳车身材料选择

单体壳车身采用碳纤维层加上铝蜂窝芯组成的夹层结构.碳纤维布由基体和碳纤维丝组成,基体的作用是将碳纤维丝黏结在一起,使其处于合适的方向和位置,以便纤维均匀地承受载荷,并保证复合材料的层间剪切强度.考虑赛车对基体力学性能要求高,同时复合材料将在常温中工作,故选择环氧树脂作为基体.碳纤维丝根据其力学性能可分为很多等级.以日本东丽公司为例,其生产的碳纤维丝主要分为高强度碳纤维丝T系列以及高模量碳纤维丝M系列.考虑高强度高刚度碳纤维丝成本较高,且在国内难以采购,本文选择东丽T300碳纤维丝作为原料.碳纤维布是碳纤维丝束编织而成的.相对于单向布,交织布的操作方便性可大大缩短制造周期,同时可保证铺层的均匀性.故本设计中主要使用交织布,平整部分可用平纹布,弯曲部分可用缎纹布,载荷传递方向性明显的局部使用单向布来加强.蜂窝夹芯通常由金属箔片或者非金属材料制成,其中铝制蜂窝的比强度和面外压缩模量较一般非金属材料高,机械加工性好,故选择铝蜂窝作为基础层合板的夹芯材料.本设计选择百世利德公司制造的单元密度适中、铝箔较薄的微孔铝蜂窝,其蜂窝单元边长为3 mm,铝箔厚度0.04 mm.

3 单体壳车身结构优化

3.1 优化方法

单体壳的铺层优化由自由尺寸优化、尺寸优化及铺层优化三个步骤组成.第一步,自由尺寸优化.首先根据已确定出的车身壳体进行自由尺寸优化,考虑到铺层方向,给出材料的总体分布,得到每个角度铺层的厚度分布.该步优化结果中铺层厚度变化连续,并不具有可制造性.第二步,尺寸优化.考虑制造加工约束和工况载荷,将自由尺寸优化结果离散化,对各铺层形状进行修整,并对每个角度铺层进行尺寸优化,得到每个角度铺层的精确厚度分布.第三步,铺层顺序优化.在尺寸优化结果的基础上考虑工艺性对铺层顺序进行优化,寻求力学性能和工艺性最佳的铺层顺序.

3.2 有限元模型

3.2.1 材料定义

本文的仿真部分基于Altair 公司的HyperWorks 工程软件平台.HyperMesh 提供的专业复合材料前处理模块HyperLaminate不仅可以用于复合材料建模,还可以根据复合材料铺层情况,通过经典层合板理论进行高效有效的计算.

优化所用模型采用整车模型,如图1所示.其中单体壳车身采用壳单元进行划分,后车架采用梁单元模拟.壳单元以及梁单元的目标尺寸设置为8 mm,通过网格质量指数最优化模式自动优化网格质量.联接及加载的局部区域网格细化.单体壳车身和后车架通过刚性单元固定连接.悬架通过刚性单元与单体壳车身固联.

后车架属于非设计区域,直接赋予管件横截面几何以及材料属性.设计区域的单体壳几何模型由壳单元组成,在之后的仿真及优化中需要通过Hypermesh中相应的模块定义该单元上的复合材料特性.HyperMesh使用ply+stack的复合材料铺层定义方式,即定义出各复合材料物理铺层的范围,一个物理铺层对应一个ply卡片,然后通过stack卡片把各个ply按次序层叠,形成完整的层合板.

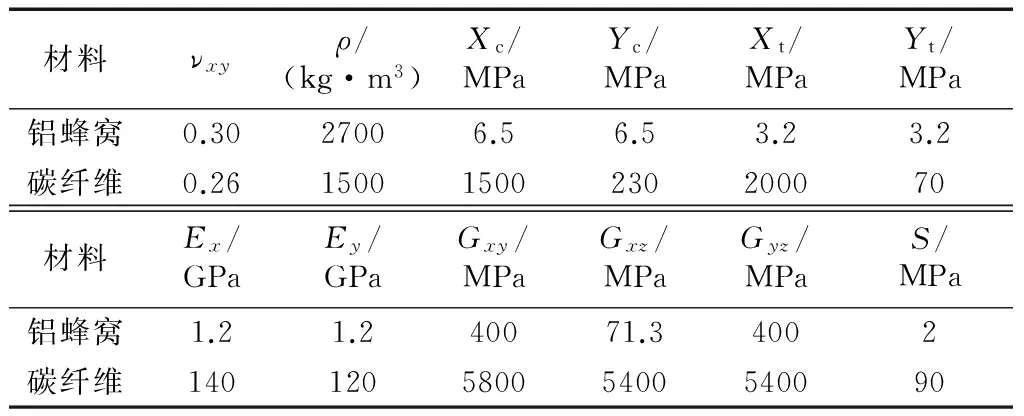

单体壳车身所用的碳纤维和铝蜂窝板的材料参数如表1所示.后车架所用材料为高强度结构钢,视其为各向同性材料,泊松比νxy为0.30、弹性模量为210 GPa、密度为7 800 kg·m-3.碳纤维和铝蜂窝属于正交各向异性材料,按照蜂窝结构定义XOY为六边形平面,Z向为厚度方向.故表1中Xc和Yc分别为x和y方向的压缩极限应力,Xt和Yt分别为沿x和y方向的拉伸极限应力,Ex和Ey为面内弹性模量,两值因为制造工艺限制有较小的差异,但本文为简化建模过程将两值视为相同,Gxz和Gyz为面外剪切模量,Gxy为面内剪切模量,S为剪切强度.采用OptiStruct软件中的各向异性复合材料模型MAT8.

表1 碳纤维和铝蜂窝板材料参数

3.2.2 边界条件

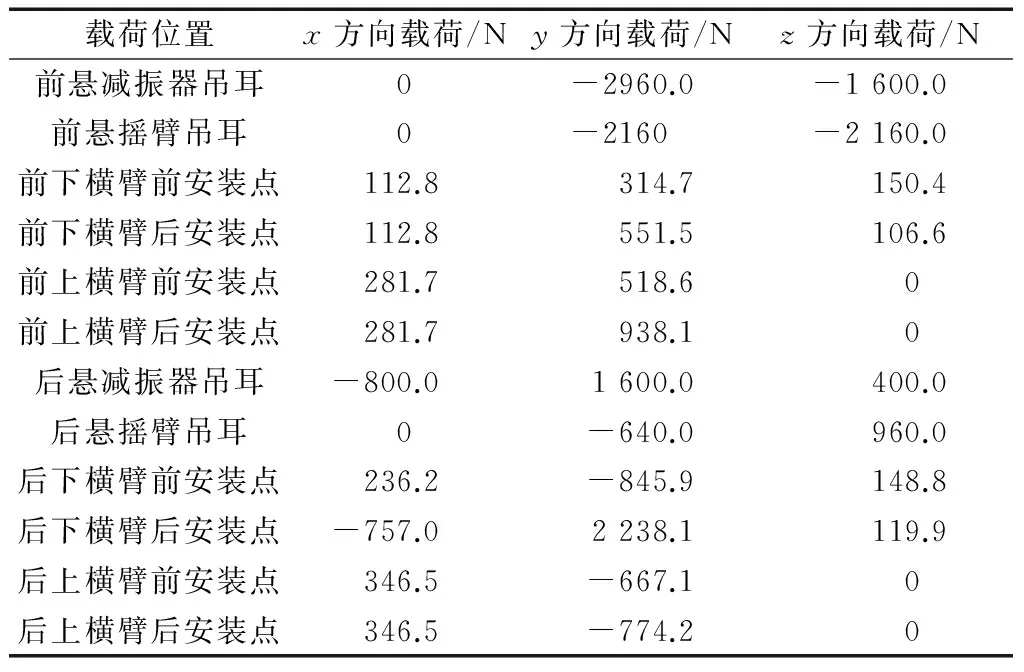

FSAE赛车性能的主要考核指标工况之一是8字形绕桩,也就是蛇形绕桩.该部分赛道通常由相距7.62 m到12.19 m的桩组成.在蛇形绕桩出桩时,前轮已经指向另一侧准备再次入弯,此时后轮由于车身的扭转尚处于出弯时的载荷状态,即依然承受同侧较大的侧向力,车身发生很大的扭转变形.该工况主要评价车身整体纵向扭转和悬架硬点局部变形.本文将该工况量化为前后轴分别受方向相反的1.6g侧向加速度,表2所示为蛇形绕桩工况下车身各加载点载荷大小.

表2 蛇形绕桩工况下载荷

3.3 自由尺寸优化

3.3.1 优化定义

自由尺寸优化中设计变量为各方向铺层的厚度,目标函数为结构总柔度最小,约束函数控制单层的最大厚度以及单元总厚度来实现一定的工艺性约束.本文将车身铺层总厚度控制在16~27 mm.

优化设计空间为单体壳车身,其中预埋件不包含在内.夹层结构设计遵循以下经验原则:①均衡对称铺设原则,以避免拉-剪、拉-弯耦合而引起固化后的翘曲变形.②铺层定向原则.在满足受力的情况下,铺层方向数应尽量少.一般多选择 0°,90° 和 ±45°等4种铺层方向.③铺层取向按承载方向选取原则.铺层的纤维轴向应与内力的拉压方向一致,以最大限度利用纤维轴向的高性能.④铺设顺序原则.应使各定向单层尽量沿层合板厚度均匀分布,避免将同一方向铺层集中放置.⑤铺层最小比例原则.为使复合材料的基体沿各方向均不受载,对于由方向为0°,90°, ±45°铺层组成的层合板,任一方向的铺层厚度最小占比应≥10%.

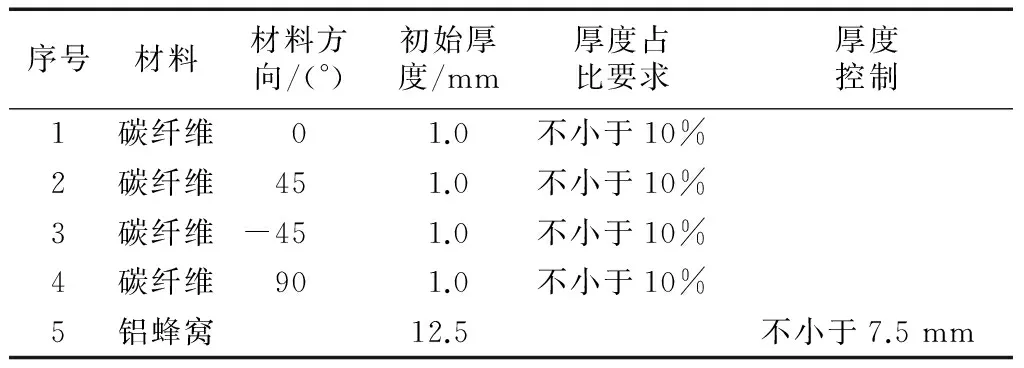

综合以上原则,本文选择0°,±45°,90°的4种铺层方向.其中0°层主要用于抗拉压以及弯曲载荷,故可将0°层作为单向层用于加强;将45°层和-45°层设置成一对相邻铺层组合,这样在制造中可使用交织布以降低铺层工作量,同时可以提高抗剪切性能;90°层和0°层独立使用,在实际制造中可用交织布与单向布的共同使用来实现;铺层对称布置;各铺层方向厚度占比不低于10%;考虑到通常单体壳车身碳纤维总铺层在20层以内,则每一层单侧单角度铺层应小于10层,故各方向铺层厚度初始值为1.0 mm.车身优化初始铺层设置如表3所示,铺层序号由外到内递增.铺层对称布置,表格中省略了对称铺层.

表3 单体壳车身优化初始铺层设置

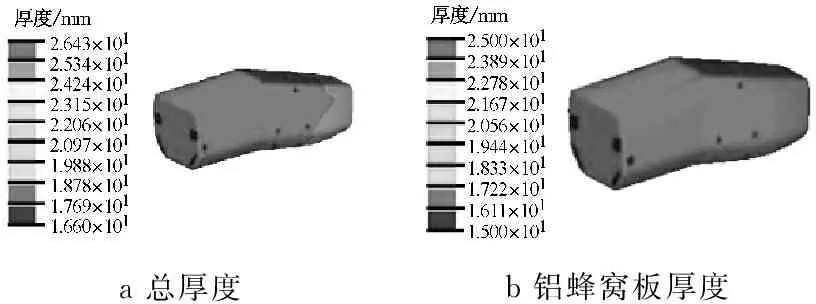

3.3.2 自由尺寸优化结果

图2为自由尺寸优化后的单体壳车身总厚度和各铺层厚度.图2a显示优化后车身壳体最大厚度为26.4 mm.考虑安装时车身与悬架连接点处会增加预埋钢件,故此处厚度在优化时设为非优化区域,厚度设置为16.6 mm.图2b所示铝蜂窝板的最大厚度25.0 mm,最小为15.0 mm.图2c~2e是优化所得的3个方向的碳纤维层厚度,0°与90°方向碳纤维层厚度较小,而45°方向厚度较大,这是因为优化目标函数为车身柔度最小也就是扭转刚度最大,45°方向的铺层的抗剪性能最好,故该方向铺层所占比例相对较高.铝蜂窝板厚度在优化后并无变化,说明铝蜂窝板对车身壳体刚度增强的贡献很大.经自由尺寸优化后,单体壳车身质量从35.7 kg降至9.4 kg.

a总厚度b铝蜂窝板厚度

c0°铺层d45°铺层e90°铺层

图2 自由尺寸优化后的单体壳车身总厚度以及铺层厚度

Fig.2 Thickness of monocoque body and plys after free size optimization

由于在该优化中,碳纤维各铺层的顺序不是最优布置,因此该步优化获得的结果只是为后续优化提供一个初始值.将优化结果再次导入OptiStruct软件中进行处理,作为下一步尺寸优化的初始值.

3.4 尺寸优化

经过自由尺寸优化所得的各铺层厚度是一个连续值,不便于实际制造.自由尺寸优化之后,OptiStruct软件自动创建下一步优化用的有限元文件.同时,每个铺层角度默认自动分为4层不同形状以及不同厚度的铺层,以初步实现厚度连续变化的铺层的可制造性.同时对各角度的各个铺层的剪裁形状进行了调整,以适合实际制造.

为了解实际制造时各铺层所需层数,需要先确定现有条件下可制造的铺层最小厚度,然后按照这个厚度对自由尺寸优化结果进行进一步离散化处理.该车身壳体选择交织碳纤维布,经实际测量计算,每层交织布固化后厚度在0.2 mm左右,故将交织布最小铺层厚度优化初始值设置为0.1 mm.由于优化中,每个铺层只能有1个方向,将交织布设置为两层角度相差90°的相邻的单向布来分析.优化设计变量和目标函数与自由尺寸优化相同.同时,由于自由尺寸优化无法实现对结构强度以及稳定性的有效约束,因此在尺寸优化中,约束函数中加入了应力的控制,约束各单元主应力值不高于50 MPa,以确保车身壳体的强度.

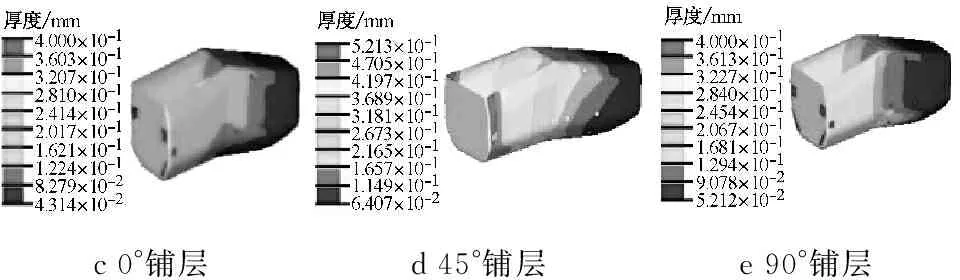

图3为尺寸优化后的车身壳体总厚度和铺层的厚度分布.加入应力约束后,优化后车身壳体总厚度与自由尺寸优化结果相比得到增加,最大厚度由26.4 mm提高到29.8 mm.因为铝蜂窝芯层的厚度基本不变,故在图3中没有单独列出.这主要归结于此次优化过程中载荷工况没有变,而铝蜂窝板又是主要的扭转刚度贡献源.与自由尺寸优化结果相比,3个方向的碳纤维层的厚度变化显著,0°和90°方向的铺层厚度最大值均达到了1.0 mm,45°方向的铺层厚度达到1.4 mm.图3c所示座舱侧板45°铺层厚度很大,因为45°铺层对扭转刚度提升效率最大.图3b和图3d所示的座舱开口处厚度增加显著,因为0°和90°铺层可以提高抗拉伸强度来防止开口形状变形.截面倒角处90°铺层厚度的增加可以防止截面形状变化.这些都有利于实现扭转刚度的最大化.

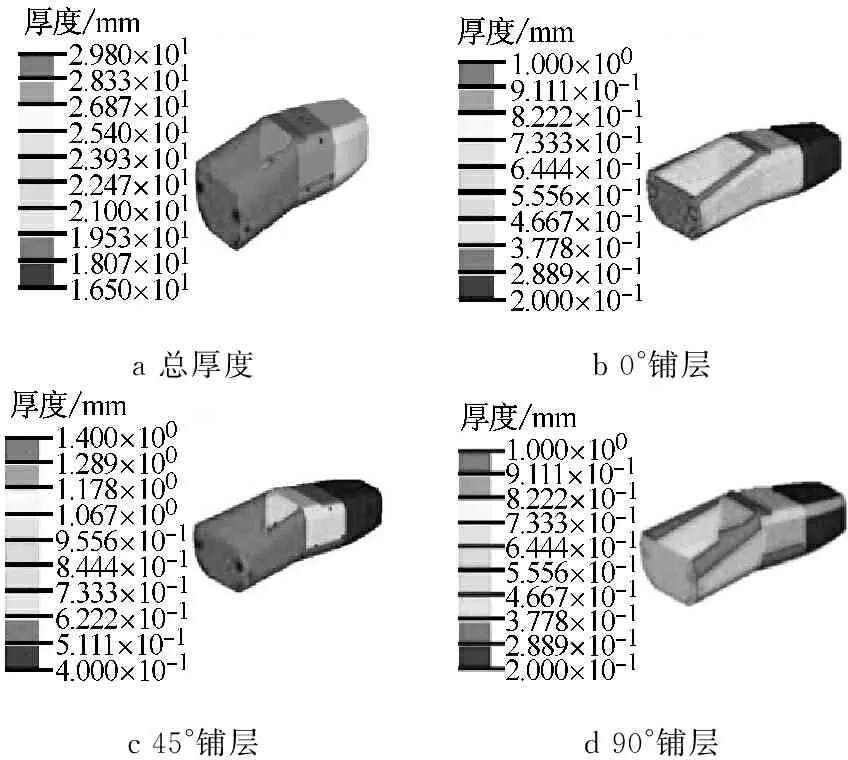

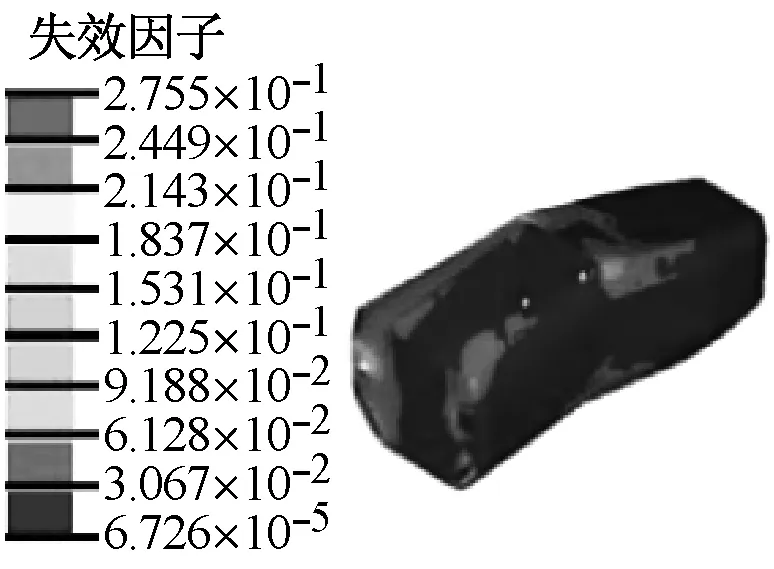

对尺寸优化后的车身壳体进行了8字形绕桩扭转刚度分析,边界条件与3.2节所述相同.分析所得的Tsai-Wu复合材料失效因子[19-20]和车身扭转变形如图4所示.优化后最大失效因子为0.282,小于1,满足强度要求.优化后车身最大扭转变形量为175.1 mm,由此计算扭转刚度为7 090 N·m·(°)-1,高于设计目标5 000 N·m·(°)-1.这也说明了碳纤维复合材料单体壳车身比钢管车架具有更高的刚度性能,两种新技术的结合所产生的优势非常显著.为实现进一步的轻量化,在后续的优化中可适当减小各铺层厚度,以减轻车身质量.

a总厚度b0°铺层c45°铺层d90°铺层

图3 尺寸优化后的单体壳车身总厚度以及铺层厚度

图4 尺寸优化后车身壳体变形和材料失效分析

Fig.4 Deformation and failure analysis of the body after size optimization

3.5 铺层顺序优化

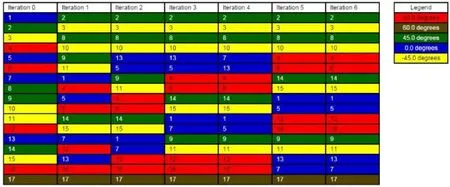

碳纤维的铺层顺序对结构整体强度有一定影响,同时也会影响产品的寿命.为减小层间应力以及保证部分性能要求,作如下优化设置:①相同角度铺层数不得大于两层,即最多两层相邻相同角度的铺层;②最外层为45°和-45°铺层,用于改善层合板和压缩和抗冲击性能;③铝蜂窝作为夹芯层应处在单侧铺层最底层;④优化目标是刚度最大化.

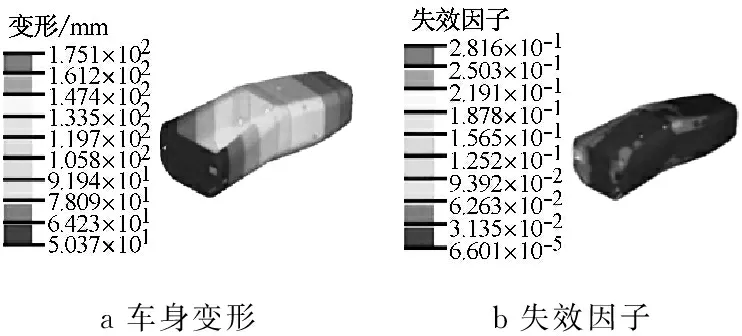

图5为铺层顺序优化过程,最左边为初始优化铺层,软件自动根据约束及优化条件对铺层顺序进行调整直到结果满足条件.优化后车身壳体从外至内的单侧铺层顺序为: 45°/-45°/45°/-45°/90°/90°/45° /-45°/ 0°/0°/90°/90°/45°/-45°/ 0°/0°/铝蜂窝层.由于对各铺层进行了剪裁,其中很多铺层并未覆盖全部车身,故车身局部区域实际铺层与上述整体铺层不同.优化后的铺层顺序符合所有设置的要求.考虑铺层厚度没有变化,因此经过铺层优化后的单体壳车身扭转刚度变化不大,只需进行失效分析,图6为失效因子分布图.最大失效因子为0.275,比铺层顺序优化前0.282有所降低.另外一方面,在铺层优化中加入了很多复合材料铺层的工程经验,提高了该单体壳车身的制造工艺性,这一点对于小批量生产的零件非常重要.

图5 铺层顺序优化过程示意

图6 铺层优化后的车身壳体失效因子分布

3.6 弯曲刚度和剪切强度校核及结构修改

大学生方程式赛车规则对车身关键结构有严格的安全性要求,要求如下:①车身壳体侧防撞结构应在抗弯刚度方面和两个侧碰钢管具有相同的性能;②在规则要求试验条件下,单体壳前隔板支撑面周向剪切破坏力应高于4.0 kN,侧边防撞区域结构周向剪切破坏力应高于7.5 kN.

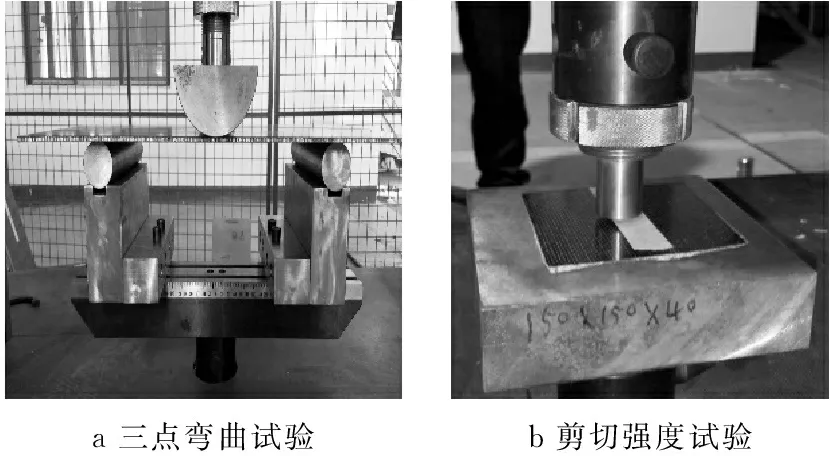

本文依据FSAE赛车规则的相关试验要求制定关键结构的剪切强度校核以及抗弯强度校核两组试验.①板件的三点弯曲试验:5块铺层不同的试验板件,试验板件规格均为500 mm×300 mm;三点弯曲两支点间距为320 mm;试验压头接触部分为半径50 mm圆弧,压头宽度300 mm,速度为5 mm·min-1;刚度计算使用标准载荷5 000 N,之后加载增加直至板材破坏.②板件的圆周剪切试验:6块铺层不同的试验板件,试验板件规格为100 mm×100 mm;剪切试验压头为直径25 mm圆柱,速度为5 mm·min-1;试件底部支持平板留有直径为32 mm圆孔与压头相配,试件其他部分应完全由平板支撑;压头倒角小于1 mm.剪切强度计算使用标准载荷7 500 N,之后加载至破坏.

图7所示为与实际车身结构完全相同的碳纤维铝蜂窝复合材料三点弯曲试验和圆周剪切试验.板件破坏以Tsai-Wu准则[20]下的失效系数为依据.

a三点弯曲试验b剪切强度试验

图7 弯曲刚度和剪切强度试验

Fig.7 Experiments of berding stiffness and

shear strength

三点弯曲试验结果显示板材都具有明显的线性刚度区域,其中3块板件直到破坏一直保持线性刚度,另外2块板件刚度在达到线性区域最大值后由于芯材塑性变形而小幅水平波动直到破坏.刚度的有限元分析结果比试验结果普遍低10%左右.圆周剪切试验中,夹层厚度小于15.0 mm的层合板破坏时两表面蒙皮同时出现破坏;夹层厚度大于15.0 mm的层合板破坏时仅上层蒙皮出现破坏.根据薄层合板与厚层合板在试验中出现的不同破坏形式,在有限元仿真中设置了层合板的破坏条件.根据试验结果,对规则要求的车身关键结构的有限元分析结果进行修正.修正后,车身壳体侧防撞板件刚度为4 504.5 N·mm-1,周向剪切破坏力为17 400 N,大于7 500 N,均符合规则要求;而修正后的前隔板支持板周向剪切破坏力仅为1 870 N,小于4 000 N,低于规则要求,故需要通过增加铺层来提高强度.

由于车身外侧的剪切强度主要取决于层合板外侧蒙皮和夹层.为实现车身轻量化,仅将车身前隔板支撑结构的外侧铺层加厚.考虑到车身碰撞过程中的载荷自前向后的传递特性,隔板区域增加0°铺层来提高碰撞安全性.调整如下:前隔板支撑区域从外向内的铺层顺序从原来的-45°/45°/90°/0°/铝蜂窝/0°/90°/45°/-45°,变为-45°/45°/90°/0°/0°/90°/0°/铝蜂窝/0°/90°/45°/-45°.修改后的前隔板支撑板周向剪切破坏力为5 040 N,符合规则要求.经过上述修改后车身壳体的扭转刚度下降到了5 483 N·m·(°)-1,满足5 000 N·m·(°)-1的设计要求.车身质量24.3 kg,与参考钢制车身质量37.0 kg相比,下降了12.7 kg,质量下降34%,轻量化效果显著.

4 结论

(1) 所设计的单体壳车身在考虑预埋件质量、前环质量以及后车架质量后达到了24.3 kg,质量比原有钢管车架结构方案下降34%.单体壳车身的扭转刚度为5 483 N·m·(°)-1,高于设计目标值5 000 N·m·(°)-1.

(2) 碳纤维具有优异的轴向强度和高弹性模量,通过铺层方向、铺层顺序和各层厚度的合理匹配,可使碳纤维复合材料产品拥有超过钢制产品的力学性能.

(3) 碳纤维复合材料与单体壳结构技术的结合可更大程度发挥碳纤维的轻质且高强度的优势,该种结构的研发制造成本较高,但对于追求极致轻量化的运动性汽车是一个较好的选择.

[1] 吴发亮,阳林,邓仲卿,等. FSAE赛车运动的现状与发展趋势分析[J]. 农业装备与车辆工程, 2013, 51(3):53.

WU Faliang, YANG Lin, DENG Zhongqing,etal. Present situation and development trend of FSAE motorsport[J]. Agricultural Equipment & Vehicle Engineering, 2013, 51(3):53.

[2] Urbinati F, Becchio, V di Vita G. Design, development and manufacturing of the IXV aeroshell panels[C]// 13th European Conference on Spacecraft Structures, Materials & Environmental Testing. Noordwijk: ESA Communications, 2014:69-74.

[3] Wu J, Badu O A, Tai Y,etal. Design, analysis, and simulation of an automotive carbon fiber monocoque chassis[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2014, 7(2): 838.

[4] Timmons Williams D. Composite monocoque automobile: a retrospective look at the lotus elite[C]//International SAMPE Technical Conference. North Charleston: Society for the Advancement of Material and Process Engineering, 2012:31-33.

[5] Reinhert Peter. The new Jaguar XJ - the first all aluminium car in monocoque design[J]. Aluminium International Today, 2004, 16(1):21.

[6] Hamilton L, Joyce P, Forero C,etal. Production of a composite monocoque frame for a formula SAE racecar[C]//SAE 2013 World Congress and Exhibition. Detroit: SAE International, 2013: 20132516441327.[7] Sullivan R A. Automotive carbon fiber: opportunities and challenges[J]. JOM, 2006,58(11):77.

[8] Cahyono S I, Widodo A, Anwar M,etal. Light-weight sandwich panel honeycomb core with hybrid carbon-glass fiber composite skin for electric vehicle application[C]//Sustainable Energy and Advanced Materials: Proceeding of the 4th International Conference and Exhibition on Sustainable Energy and Advanced Materials 2015 (ICE-SEAM 2015). New York: AIP Publishing, 2016:1717-1719.

[9] Ulrich Lawrence. Carbon car: BMW will introduce the first affordable cars made with superlight carbon composites[J]. IEEE Spectrum, 2013, 50(1):30.

[10] Lescheticky Juergen, Barnes Graham, Schrank Marc. System level design simulation to predict passive safety performance for CFRP automotive structures[C]//SAE 2013 World Congress and Exhibition. Detroit: SAE International, 2013: 20132516441018.

[11] Skyline GT-R: Nissan's ultimate performance weapon[J]. Automotive Engineering International, 1999, 107(8):10.

[12] Sakauchi T, Kumamoto T, Yamamoto K. Application of aluminium to body components: current trends and future prospects [J]. International Journal of Materials and Product Technology, 1992, 7(4): 319.

[13] Slavnich Dean.Thinking inside the box[J]. Automotive Engineer, 2004, 29(11): 52.

[14] Jacob A.Built in Italy: the Lamborghini avendator[J]. Reinforced Plastics, 2013, 57(5):29.

[15] Gerard D A. Materials and processes in the Z06 Corvette[J]. Advanced Materials & Processes, 2008, 166(1):30.

[16] Gary Witzenburg. Cars worth noting: Dodge Viper[J]. Automotive Industries AI, 2005, 185(3): 3.

[17] 王中钢,鲁寨军. 铝蜂窝异面压缩吸能特性实验评估[J]. 中南大学学报:自然科学版, 2013, 44(3):1246.

WANG Zhonggang, LU Zhaijun. Experimental assessment on energy absorption property of aluminum honeycomb under out-of-plane compression[J]. Journal of Central South University: Science and Technology, 2013, 44(3):1246.

[18] Christensen J. Carbon fiber monocoque chassis feasibility and manufacturability for FSAE[C]//18th Asia Pacific Antomotive Engineering Conference APAC 2015. Melbourne: SAE International, 2015: 20153101101556.

[19] 王钰栋. HyperWorks复合材料 CAE 仿真建模: 分析与优化[J]. 航空制造技术, 2013, 435(15): 103.

WANG Yudong. CAE simulate modeling: analysis and optimization of HyperWorks for composites[J]. Aeronautical Manufacturing Technology, 2013, 435(15): 103.

[20] Mallikarachchi H, Pellegrino S. Failure criterion for two-ply plain-weave CFRP laminates[J]. Journal of Composite Materials, 2013, 47(11): 1357.

[21] Li Wangnan, Cai Hongneng, Li Chao,etal. Micro-mechanics of failure for fatigue strength prediction of bolted joint structures of carbon fiber reinforced polymer composite[J]. Composite Structures, 2015, 124:345.

Optimization of a Carbon Fiber Composite Monocoque Car Body for Formula Society of Automotive Engineers

YU Haiyan, XU Hao, ZHOU Chenxiao

(School of Automotive Studies, Tongji University, Shanghai 201804, China)

A monocoque chassis for racing car was designed with the carbon fiber and aluminum honeycomb as the main materials. Different materials were studied and chosen. The direction, sequence and thickness of each constituent layer were sequently optimized with free-size optimization, size optimization and shuffle optimization. The torsion strength and bending stiffness of the monocoque car body were mechanically and experimently checked. The results show that the mass of the body is 24.3 kg, which is 34% lower than the orignal steel frame, and the torsional stiffness of the designed carbon fiber monocoque car body can reach the same degree with the

teel frame body. With optimized match of direction, the thickness and sequence of each layer, and carbon fiber composites products can provide more strength and stiffness than steel products.

Formula Society of Automotive Engineers(FSAE); carbon fiber; monocoque car body; light weighting

2015-12-15

国家自然科学基金(51175382);中央高校基本科研业务费专项资金(20113169)

余海燕(1976—),女,教授,博士生导师, 工学博士,主要研究方向为车身结构与工艺.E-mail:yuhaiyan@tongji.edu.cn

徐 豪(1993—),男,硕士生,主要研究方向为车身轻量化.E-mail:decoxu@gmail.com

TB332

A