清洁汽车燃料天然气的吸附式储存材料的研究进展

2016-12-07梁雪梅

文/梁雪梅

清洁汽车燃料天然气的吸附式储存材料的研究进展

文/梁雪梅

环境和能源是近一个世纪人类最关心的两个问题。煤炭和石油所带来的污染问题日益严重,而作为三大能源之一的天然气,因其无毒、热值高、几乎不含硫和粉尘、燃烧产生CO2相对少、且易散发、不易聚成爆炸性气体,具有绿色环保、经济实惠、安全可靠等优点,已越来越得到人们的重视。天然气就成了人类首选的高质量能源,它在越来越多国家的能源消费中占居着越来越多的份额,到21世纪,它将逐渐取代石油成为全球能源消费的主体。尤其是目前,天然气被世界公认为是最为现实和技术上比较成熟的车用汽油、柴油的代用燃料,天然气汽车已在世界和我国得到了推广应用。

天然气汽车的冷启动性能好,运行平稳,维修费用比常规燃料汽车节约50%以上。任何使用汽油的汽车都可以改装成天然气汽车。这给正努力寻找的清洁性替代燃料的汽车行业提供了一个极好的机遇。而在世界上许多国家,用天然气代替石油是调整国家能源结构的一大趋势。

1 天然气汽车的燃料储存现状

天然气汽车(NaturalGasVehicles,简称NGV)由于排放性能好,可调正汽车燃料结构,运行成本低、技术成熟、安全可靠,所以被世界各国公认为最理想的替代燃料汽车。但天然气作为汽车燃料的一个重要缺陷是体积能量密度太低。1L汽油燃烧产生的热量是34.8×103kJ,而1L标准状态下的天然气燃烧仅得到0.04×103kJ的热量,是汽油的0.11%。因此,使其一次充气的行驶里程达到可令人接受的范围,是将天然气用做汽车燃料的一个前提条件,因此使用天然气做汽车燃料的关键是发展一种合适的储气方式。

根据美国气体联合会(AGA)的数据,美国能源部(DOE)在1999的财政年度里拨出2760万美元用于NGV的研究,其中优先发展的研究项目之一就是更高性价比的NGV储气技术。根据Matranga和Myers等人说明,天然气可采用液化、压缩和吸附三种方式来储存。

1.1液化天然气储存

液化天然气(LiquefiedNatureGas,简称LNG)储存是将天然气于温度为112K、压力为0.1MPa左右将其转化为液体储存于罐内。它是天然气经过净化(脱水、脱烃、脱酸性气体)后,采用节流、膨胀和冷源制冷的工艺使甲烷变成液体而形成的。经过液化处理的甲烷液体体积约为其气态的1/620,其密度为标准状态下的600多倍,体积能量密度约为汽油的72%。

虽然LNG具备以上的优点,但是目前液化天然气仅占全球天然气消费量的6%。要提高液化天然气在天然气消费中的比重,就必须解决液化天然气发展中存在的难题,即由于组分差异和温度差异造成的液化天然气分层而产生的涡旋,涡旋会引起液化天然气内部能量势的改变,从而导致液化天然气储存失稳,是重大的安全隐患。而且这种储气方式对于车用而言,其实用性有限,因为LNG工厂燃料站建设投资巨大,使得其经济性差;同时LNG需要在低温下存储,液化气瓶维护困难。所以,长期以来,LNG汽车很难真正的投入运营,而仅仅处于示范阶段。

1.2压缩天然气储存

压缩天然气(CompressedNatureGas,简称CNG)储存是将低压天然气,经过脱硫、脱水、净化后,经天然气压缩机,压缩到25MPa~27MPa,通过加气机灌入装在车中的超高压气瓶,该压力下其体积比可达230。使用时,天然气由气瓶,经管道,由四级减压阀将压缩天然气还原到低压,经转换器供汽车燃烧。是目前世界上广泛采用的方法,据不完全统计,全世界已有这种汽车125万辆。

但是,CNG本身也有其固有的缺陷:①建造、操作及维护CNG加气站需要庞大的资金投入;②充气时需要昂贵的多级(六级压缩)高压(20MPa~25MPa)压缩机,这就意味着高能耗、高噪音及高运营费用;③储气时要求高压容器为无缝容器,壁厚体重,制造工艺复杂,且高压储气瓶本身重量大影响了汽车载荷和成本,CNG的能量储存密度(单位:MJ/L)仅为汽油的22%;④高压设备本身也存在着安全隐患,如在我国四川省从1994年9月到1997年7月就连续发生了8起9只CNG钢瓶爆炸事故。为克服压缩天然气(CNG)技术的上述缺陷,国外从80年代起又开始研究一种新的天然气储存技术——吸附式天然气储存技术。

1.3吸附天然气储存

吸附天然气(AdsorptionNatureGas,简称ANG)储存技术指在储气罐装入高比表面积和丰富微孔结构(孔径<3nm)的专用吸附剂,在常温、中低压(3MPa~4MPa)下将天然气吸附存储的技术。该技术的要点是运用多孔吸附剂填充在储存容器中,依靠这种固体物质对气体的吸附性,增加瓶中的储气量。当瓶中压力低于外界时,气体被吸附在固体微孔的表面,借以储存;当外界的压力低于瓶中压力时,气体从固体微孔表面脱附而出,借此供应外界。

与传统的CNG相比,ANG有如下几个优点:①ANG加气站采用单级压缩,降低了建充气站的费用;②储气罐形状、用材选择余地大、质量轻、压力低、使用方便和安全可靠,从而降低了用户投资和行车的额外负荷;③储存压力低(3MPa~5MPa),所以储气罐放在汽车上比较安全。

从上面天然气汽车的储气方式的比较我们可以看出,采用吸附式的存储方式是一种相对较好的储气方式。在吸附式储存天然气的研究中,最主要的核心工作是高性能吸附剂的开发,当前对吸附剂的研究主要集中在提高吸附剂的比表面积和有效吸附孔容积,改善吸附剂吸放天然气的特性,制得易用方便的吸附材料。

2 天然气吸附式储存材料

2.1炭质材料

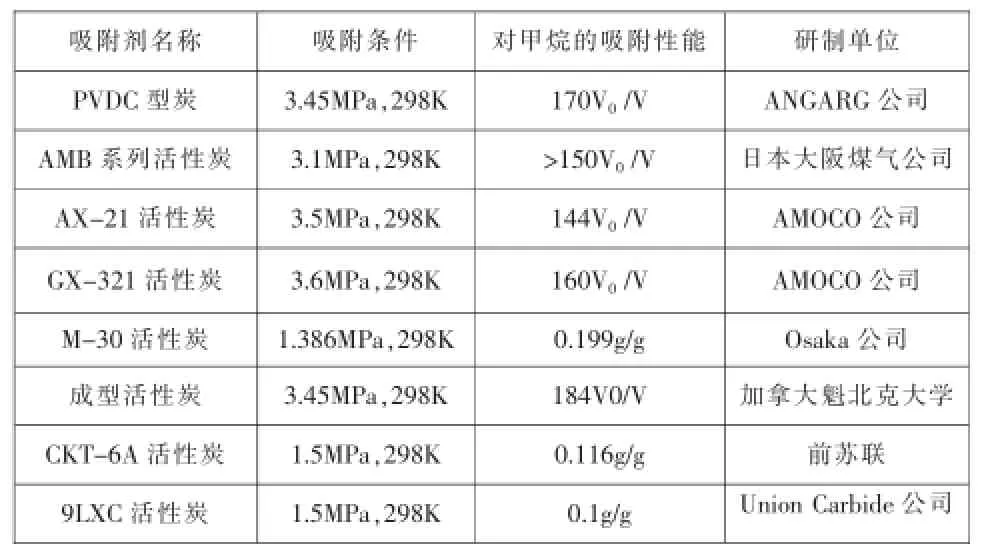

作为一种优质的吸附剂,活性炭具有独特的孔隙结构和表面官能团,具有足够的化学稳定性、机械强度。80年代以来,新型活性炭吸附剂的开发和应用奠定了碳基吸附材料在该领域的统治地位,是目前应用最广泛的天然气吸附剂。近10年来,许多国家都在着重于新型活性炭天然气吸附剂的开发,国外开发的部分天然气专用活性炭吸附剂见表1。

表1 国外开发的部分天然气专用活性炭吸附剂

但是碳类吸附剂的开发目前仍然没有取得突破性的进展,炭质材料应用到存储天然气中存在几个问题:

其一,存储能量密度低。其二,高表面活性炭必须压制成型才能作为储气吸附剂使用。通常借助黏合剂加压(有时还需加热)成型。压片使活性炭的比表面积丧失40%左右,并且耗能、费时,将成为工业规模生产的瓶颈。其三,必须预先去除天然气中的多碳组份。天然气中含2个以上碳原子的组份,碳氢化合物在活性炭上的吸附量随着分子中碳原子数目的增加而显著增大。愈易吸附的组份就愈难从吸附剂上脱附。为此,在用于储气的活性炭床之前,必须设置一个预吸附床,以除去天然气中含2个以上碳原子的组份。预吸附床的设置增大了燃料箱部分的体积和重量,其再生操作增大了能耗成本。

2.2金属有机骨架材料

突破ANG技术屏障的关键技术是寻找对天然气具有高存储容量的吸附剂。目前一种新型的多孔材料——金属有机骨架材料(MetalOfFrameworks,MOFs)引起了广大科研工作者极大兴趣。它具有空隙率高、比表面积特别大,孔径结构、组成和功能设计可调等优点,这为研制出对天然气具有较大吸附存储容量的的吸附剂提供了可能。另外它们密度小,合成方法简单,反应前驱物价格便宜,是目前最轻的晶体材料,这也适应于天然气吸附储存材料的要求。

MOFs,又称金属-有机络合聚合物(Metal OrganicCoordinationpolymers,MOCPs),其主要是由含氧、氮等的多齿有机配体(大多是芳香多酸和多碱)与过渡金属离子自组装而成的配位聚合物。在构筑金属有机多孔骨架时,有机配体起着关键性的作用。设计或选择特定的有机配体与金属离子组装可以得到大量新颖结构的金属有机多孔骨架化合物。1994年,美国化学家O.M.Yaghi在Nature上提出了选择适当的刚性有机配体与金属离子构筑微孔材料,合成了非常具有代表性的MOFs系列金属-有机骨架化合物,其孔径和比表面积超过传统的分子筛,成为了金属-有机骨架化合物发展史上的一个里程碑。

国内对金属-有机骨架材料的研究还处于一个起步探索阶段。从2004年开始,国内已经陆续出现了对MOF的研究报告和论文,其中较成功的是2006年王三跃、仲崇立等对金属-有机骨架材料中甲烷吸附机理进行了密度泛函理论研究。研究结果表明,吸附能按Zn4O簇到苯环,并在苯环引入给电子基团,有利于MOF的相互作用;引入含氧等极性官能团,将增加甲烷的吸附位,从而可以提高储存量。这对以后的合成工作的方向有着很好的积极指导意义。

2.2.1金属有机骨架材料(MOFs)性质

由于MOFs在孔结构和孔表面上的独特性和功能化,加之近年来MOFs在稳定性方面的显著改善,使其在气体储存领域引起了众多研究者的极大兴趣,从而使得设计与合成不同孔径的MOFs迅速发展起来。

图1 羧基配位的六种模式

多孔材料中孔径的尺寸、形状和体积与其功能直接相关,结构的组成原子也对应用性质有着重要的影响。目前,大多数MOFs中均使用含两个或两个以上羧基有机物作为配体,羧基的配位模式比较复杂。在不同的合成条件下,羧基的去质子化程度不同,配位模式也就不同,所以组装成的骨架结构多种多样(见图1)。有机配体中的配位原子越多,形成的骨架结构就越稳定。

2.2.2金属有机骨架材料的分类

近年来,各种各样的金属-有机骨架化合物被不断地合成出来,这种化合物变得日趋丰富。

从金属-有机骨架化合物组分上来看,构筑金属-有机骨架化合物的配体已经从最初的含氮配体拓展到目前的含氧、含磷,多功能配体甚至混合配体,构筑金属-有机骨架化合物的金属中心离子也已经从常见的低价态过渡金属离子,如Co、Ni、Cu、Zn、Cd、Ag等拓展到碱金属、碱土金属,稀土元素乃至高价态过渡金属离子。

从金属-有机骨架化合物的结构上来看,大量具有丰富的空间拓扑结构类型的金属-有机骨架化合物被一一合成出来,如一维Z链、螺旋链、梯型或铁轨型;二维正方型或长方型、双层结构、砖墙型、鲱骨型和蜂窝型结构;三维的八面体和类八面体结构、金刚石结构,穿插结构以及其它的三维结构。这种化合物的结构丰富性还体现在其丰富的节点变化,金属离子可以作为新的节点形式出现在金属-有机骨架化合物结构中。如果以金属离子作为单核节点,其配位数通常可从2变化到8,另外多核分子簇其中包括双核、三核、四核、八核、甚至是十五核分子簇。

2.2.3金属有机骨架材料的制备方法

MOFs是一种由配体和金属离子通过配位作用连接而成的分子,其中金属离子可以看作是节点,配体看作是隔离基团。因此如果选择合适的双齿配体和具有一定配位构型的金属离子作用就可能得到形成具有无限结构的MOFs。目前报道较多的是含有吡啶、咪唑基团的含氮有机配体,此外还有羧基类的含氧配体、有机磷类的含磷配体等。大多数含有2个配体基团的双齿配体、含有3个配体基团的三齿配体用以连接多个金属离子。得到的配体聚合物有一维、二维、三维结构,其中多孔配合物中以二维和三维结构居多。另外就是这些配位聚合物的一个缺点就是溶解性较差,一般不溶于常规的有机溶剂和无机溶剂,作为一种储存材料来说这是有利的。但从合成的角度来说,由于难溶或不溶使得该类配合物不能用重结晶等溶液办法来进行纯化和晶体培养,因此这一类配合物主要通过水热(也叫溶剂热)、分成、扩散等方法进行合成和晶体培养。

(1)水热合成法。

水热合成法是指在水的存在之下,利用高温(一般在300℃以上)高压反应合成特殊的物质(化合物)已经培养高质量的晶体。有些在常温之下不溶或难溶的化合物在水热的高温条件下溶解度会增大、反应速度加快,从而促进合成反应的进行和晶体的生长。但是,反应也并不局限于高温,而是重水的沸点上均有报道,同时溶剂也不再局限于水。反应器可以根据反应的温度、压力和反应液的量来确定,常用的有反应釜和玻璃管2种。反应釜由不锈钢外套和聚四氟乙烯内衬组成,反应釜需要加工定做,可根据反应液的量来确定反应釜的大小。当反应的溶液的量较少时,可以采用耐压的硬质玻璃管做反应器。反应结束、冷却后切断玻璃管取出反应产物。因此玻璃管是一次性的,而反应釜则是可以反复利用的。

(2)分层法。

分层法多在常温下进行,有2种较为常用的方法。一种是将反应液A和反应液B分别置于容器的底部和上部。2种溶剂可以相同,也可以不同。然后将使馆在室温下静置,这样静置的过程中反应液A和B就由界面开始互相扩散并发生反应生成配合物。另外一种方法是反应液A和B之间加入缓冲溶液C。缓冲溶液可以是单纯的溶剂,也可以是含有客体分子、模板剂等其他物种的溶液。

(3)扩散法。

扩散法就是将不良溶剂(或称惰性溶剂)缓慢扩散到澄清透明的反应溶液中,使配合物缓慢析出的过程。需要注意的是选择惰性溶剂时既要考虑配合物在其中的溶解度要小,还要考虑惰性溶剂与反应液溶剂或者是用于溶解沉淀的溶剂(既良性溶剂)之间要能够互溶,否则惰性溶剂扩散到反应液后会出现分层现象。而不会有配合物析出。

3 小结与展望

随着能源和环保的双重要求,天然气在清洁汽车燃料的应用比例会逐年加大,天然气吸附存储技术具有良好的工业应用前景,然而缺乏优良的吸附多孔材料是制约其工业应用的关键因素,为解决这一瓶颈问题,专家和学者们展开了大量的研究,尤其是金属有机骨架材料的研究进展,较大程度上解决了天然气储存的高性能材料的一些问题,随着MOFs制备方法和工艺的研究与进步,有效提高天然气存储的热稳定性和化学稳定性,并逐步降低其工业应用成本,必然会加速清洁燃料天然气汽车的发展进程。

梁雪梅(1975-),女,化工工程师,硕士,任职于广东省生产力促进中心,研究方向为科技管理与科技咨询、创新方法与创新思维咨询培训、创业咨询培训等。