高功率激光照射致材料气化与熔池行为

2016-12-07李时春陈根余

李时春,邓 辉,张 焱,陈根余

(1.湖南科技大学难加工材料高效精密加工湖南省重点实验室,湖南湘潭411201;2.湖南科技大学机电工程学院,湖南湘潭411201;3.湖南大学机械与运载工程学院激光研究所,湖南长沙410082)

高功率激光照射致材料气化与熔池行为

李时春1,2,邓 辉1,2,张 焱3,陈根余3

(1.湖南科技大学难加工材料高效精密加工湖南省重点实验室,湖南湘潭411201;2.湖南科技大学机电工程学院,湖南湘潭411201;3.湖南大学机械与运载工程学院激光研究所,湖南长沙410082)

激光深熔焊接小孔内前沿孔壁上的动态行为与焊接小孔的动态波动关系密切。为了进一步探明激光照射在前沿孔壁上产生的物理现象,设计激光倾斜照射在板材上的试验以模拟激光照射在倾斜的小孔内前沿孔壁上的状态。拍摄观察激光照射作用下材料的熔化与气化行为,深入分析熔池流动状态与蒸气特征在不同的激光照射角度与不同的照射能量密度时的变化规律。结果显示,激光照射作用下材料熔化形成的熔池表面易产生波动涟漪,且涟漪产生的频率与移动速度随照射激光功率密度的增加而增加。由于涟漪的存在使得涟漪处局部激光照射倾角发生改变,材料对激光的吸收率大幅提高,局部可产生更多蒸气,在气化反冲作用力下,涟漪可被剥离形成飞溅熔滴。

高功率激光;倾斜照射;蒸气流;熔池行为

0 前言

激光深熔焊接过程中,小孔内部前沿孔壁是激光直接照射的区域,前沿孔壁上的动态行为直接影响孔壁对激光能量的吸收,影响孔壁上材料的熔化气化行为。文献[1-2]表明,孔内能量吸收的微小变动可导致小孔的剧烈波动或小孔塌陷。研究小孔前沿孔壁上的动态行为对进一步探明激光深熔焊接小孔行为和焊接稳定性机理具有重要意义。

现有文献多从小孔上方和侧面对小孔行为进行观察研究[3-9],结果显示小孔内前沿孔壁具有倾斜现象,且在倾斜的前沿孔壁上具有明显的特殊动态行为。如:前沿孔壁上会出现随机的微小凸起,并迅速移向孔底[6];前沿孔壁倾斜角度随激光束的移动速度和小孔深度逐渐变化[8-9]。文献[9]通过高速摄像从小孔上方观察前沿孔壁上的微小亮点的移动速度,并将亮点的移动速度当作是小孔前沿孔壁上熔液的移动速度。由于小孔尺寸太小,无论是从上方观察,还是侧面观察都难以捕捉到小孔前沿孔壁上的全部信息,无法观察到小孔前沿孔壁上完整清晰的动态行为。

在前期研究中,采用耐高温玻璃与金属板材对接夹紧,激光束扫描对接处,形成对接焊缝,并从玻璃一侧观察激光焊接深熔小孔的孔壁动态行为[6]。观察结果如图1所示,激光束直接照射的区域为小孔内前沿孔壁,动态小孔壁的轮廓清晰可见,后沿孔壁形变较大,前沿孔壁具有小角度的倾斜。然而从侧面只能看到小孔轮廓上的动态变化,不能观察到完整的孔壁行为。为此,本研究设计了特殊试验形式模拟激光束倾斜照射在小孔内前沿孔壁上的状态,采用高速摄像拍摄观察激光照射在倾斜表面上的完整过程,并研究分析激光照射作用下材料对激光能量的吸收、激光致材料蒸发气化和材料熔化形成熔池的动态行为特征,以更深入理解激光深熔焊接小孔内动态行为。

图1 激光倾斜照射在深熔焊接小孔内前沿壁上

1 试验方法

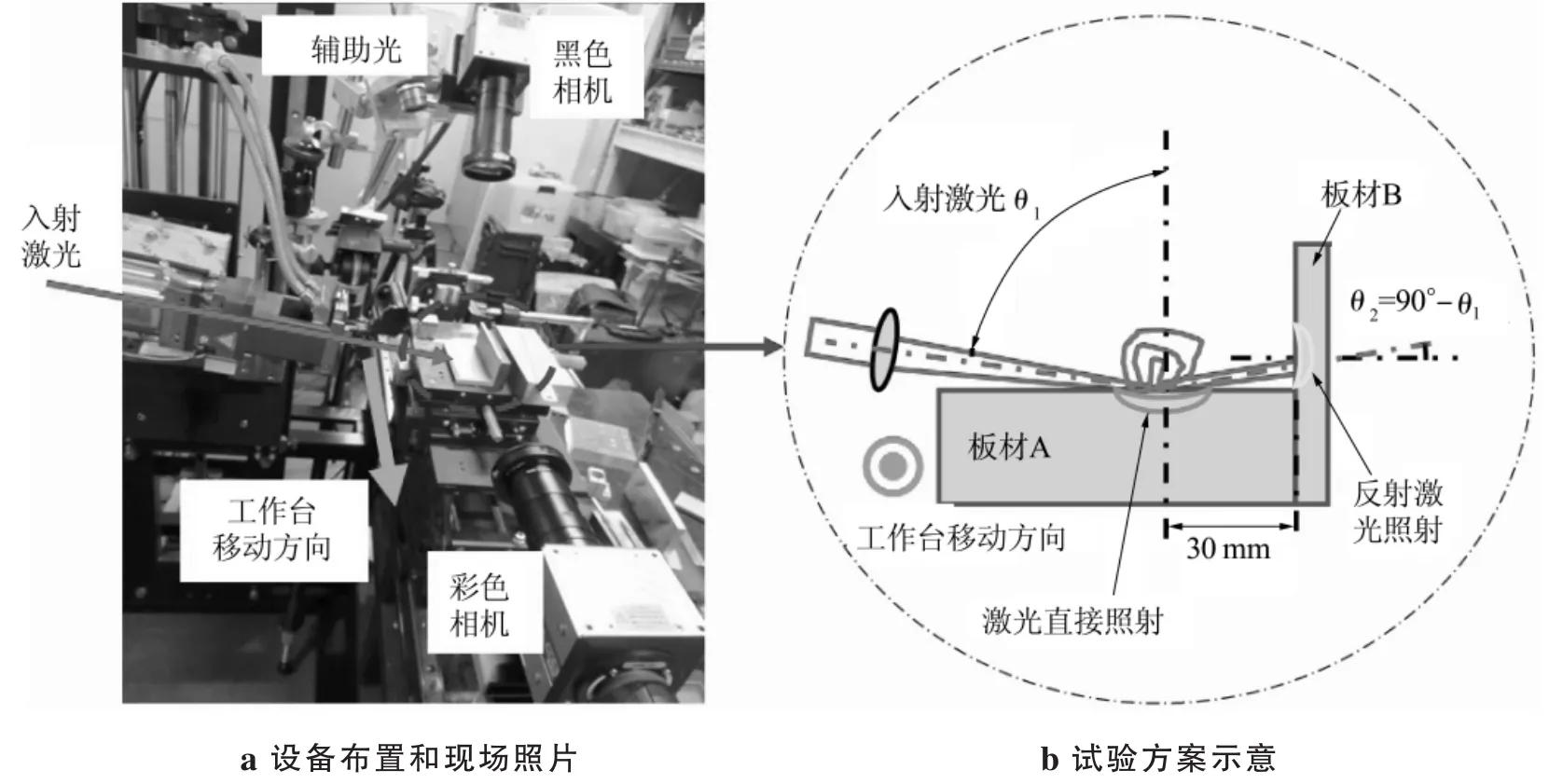

激光倾斜照射在深熔焊接小孔内前沿壁上的模拟试验方案如图2所示。激光束倾斜照射在板A上,反射光则照射到板B上,板B到光束中心距离为30 mm。设置板B的目的是挡住反射激光,保证安全试验;同时还能观察到反射激光照射在板B上的产生的物理现象,以对比激光直接照射与反射激光的作用下的材料熔化气化区别。试验所用板材均为304不锈钢。

图2 试验方案示意与试验设备布置及试验现场

分别采用黑白和灰色高速摄像机观察熔池的动态变化和激光致金属蒸气流的变化特征,拍摄频

率5 000帧/s。采用光源波长为980 nm的辅助光源和只可透过辅助光源的滤光片,与黑白摄像机匹配;采用可透过的辐射光为310~800 nm波长的滤光片与彩色摄像机匹配使用。

试验过程中工作台与试件板材同步平动,移动速度2 m/min,移动方向如图2标记所示,其他设备均固定不动。

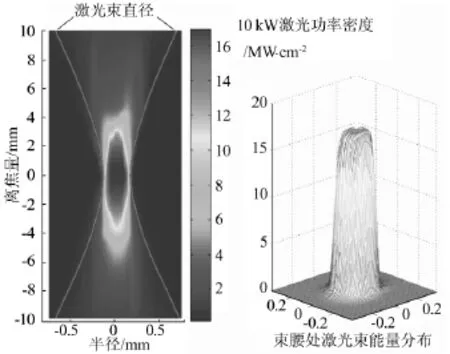

激光器为Disk固体激光器,最高可输出功率为16 kW,激光束波长1.03 μm,聚焦光斑直径0.28 mm,光束焦深为4.8 mm。输出10 kW激光时,实际测量的能量分布随离焦量的变化和束腰位置处的能量分布见图3,束腰处激光能量密度可达1.7×107W/cm2。

图3 碟片式固体激光器输出激光束能量分布

试验中输出激光功率固定在10 kW,通过改变离焦量和激光束与板材之间的倾角,研究不同条件下激光与材料相互作用的特征和规律。离焦量为激光束与材料接触的起始位置到束腰的距离,试验中取0 mm、+5 mm和+10 mm的离焦量进行试验,如图4所示。试验过程中激光入射角θ1在78°~88°变化[8-9]。高能激光倾斜照射时,材料表面上的激光照射区为椭圆形光斑,与圆形光斑相比激光能量密度发生了变化。依据近似三角关系采用如下计算式可计算椭圆光斑处激光的平均功率密度

式中Ie为椭圆光斑内激光平均功率密度;I0为离焦量处的圆形光斑内平均功率密度;θ1为激光入射角;P为激光功率10 kW;r0为离焦量处光斑半径。离焦量分别为0 mm、+5 mm和+10 mm时,圆形光斑半径r0分别为0.14 mm、0.31 mm和0.65 mm,依次计算得到不同离焦量处I0分别为16 240.3 kW/cm2、 3 312.3 kW/cm2和753.4 kW/cm2。进一步可计算得到不同激光入射角时椭圆形激光光斑的平均功率密度,如表1所示。

图4 激光倾斜照射在材料表面上

表1 激光照射在材料表面上的平均功率密度随激光入射角的变化

2 结果和讨论

2.1 高能激光致材料熔化及熔池流动特征

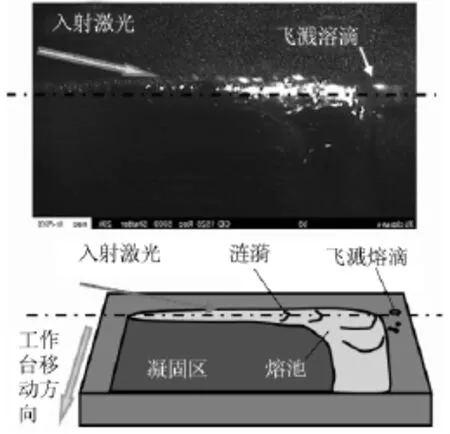

在不同的离焦量和激光入射角度的激光倾斜照射试验中,拍摄观察激光照射作用下产生的熔池形态特征,如表2所示。结果显示,激光照射在材料表面上形成了光滑的熔池表面,其表面产生了连续不断的液体涟漪,并顺着激光照射的方向流向熔池尾部[5]。此现象相似于激光深熔焊接过程中观察到的(在金属蒸气反冲压力作用下,小孔前沿熔化层顺着激光照射方向向小孔底部流动,并在前沿壁上形成向孔底移动的皱褶[5-6])。随着离焦量由+10 mm减小到0 mm,涟漪产生的频率大幅增加,涟漪流动的速度大幅增加,聚集到熔池的尾部的金属熔液越来越多。随着激光入射角的减小,观察到与离焦量的减小时有相似的现象:表面涟漪增多、熔液聚集到尾部、熔液流速增加[5]。且随着入射角减小,熔池在激光照射方向上长度减小,如表2所示。当离焦量较小且激光入射角较小时,局部熔液可被剥离在熔池尾部形成飞溅熔滴,如图5所示。在本研究后面的分析中可知该现象是在高功率激光能量密度时

材料表面形成足够大的气化反冲压力的作用下,熔液被剥离抛出而形成的飞溅。此现象证实文献中讨论的,在激光焊接时激光照射在倾斜小孔前沿孔壁出现的被蒸气反冲力剥离的熔滴[6,10]。

表2 激光照射在材料表面上形成的金属蒸气

将检测得到的熔池表面涟漪的移动速度表示为熔池表面熔液的流动速度,研究并分析离焦量和激光入射角对熔池速度的影响规律,如图6所示。由图6可知,离焦量或入射角的增加都会减小熔池流速。其原因是:离焦量或者入射角增加,对应材料表面上的椭圆形激光光斑的面积增大,功率密度减小;进而导致激光照射区表面材料的气化率降低,气化反冲压力和因气化引起的熔池波动减小,由反冲力驱动的熔池流速减小。当入射角度减小时,不仅光斑面积减小导致激光功率密度降低,且小角度入射时表面材料对激光的吸收率亦不断增加。因此在较小的角度入射时,材料吸收的激光能量密度大幅增加,熔池流速大幅增加。熔池流速随激光功率密度的变化规律如图7所示,采用双项指数方程对试验数据拟合得到拟合线,其结果是随功率密度的增加熔池流速呈指数形式增加。本试验中熔池流速在2 m/s以内,当熔池流速在1.5 m/s以上时,曲线趋于平缓变化(见图7)。可见熔池表面流速并非随着激光能量密度的增大而无限增加。这是因为:①试验中表面涟漪的移速受到边沿处低温熔池的阻尼

作用的限制;②更高的激光能量密度照射时,涟漪将被气化反冲力剥离熔液表面形成飞溅。

图5 熔池流动状态的变化

图6 熔池流动速度随离焦量和激光入射角的变化规律

图7 熔池流动速度随激光功率密度的变化规律

试验中观察到随着入射激光功率密度的增加,涟漪产生的频率增加,表面熔池不稳定波动增强,如图8所示,箭头所指即为产生的涟漪。总结现有文献,得到激光加工材料过程中熔池表面的不稳定波动现象产生的原因有:热毛细不稳定,细微蒸发不稳定,材料去除率的不稳定,Kelvin-Helmholtz不稳定,Rayleigh-Taylor不稳定[10-12]。后两种不稳定现象主要与焊接过程中孔内蒸气流波动关系密切,热毛细不稳定主要表现为小孔焊接时表面张力对小孔开口的影响,在本研究敞开的试验条件下以上三者不作讨论。本试验中观察到的熔池表面涟漪产生原因是材料蒸发气化不稳定和气化去除率不稳定导致[5]。随着输入激光功率密度的增加,材料气化去除率大幅增加,涟漪波动频率增加,气化不稳定性大幅增加。由此分析可推测,万瓦级高能量密度激光深熔焊接过程中,激光致气化去除不稳定波动是导致深熔小孔孔壁形变波动及不稳定特征的主要因素之一[5-6]。

图8 熔池表面涟漪

2.2 高能激光致材料气化及蒸气流特征

采用高速摄像机拍摄观察在不同离焦量和激光入射角条件下,激光倾斜照射在材料表面上形成的金属蒸气行为特征。如表3所示,离焦量为+10 mm,入射角θ1为88°、86°、84°,以及离焦量为+5 mm,入射角θ1为88°时,高速摄像机并未拍摄到材料表面上形成的大量金属蒸气。前述分析得到,激光束以较大离焦和角度入射时,材料表面上激光功率密度较小,且大角度入射时材料对激光的吸收率较低,因此材料气化量小。此分析在蒸气行为拍摄结果中得到证实,较低的激光能量密度照射产生极少量的蒸气,可推测此时的蒸气反冲压力也非常小。

试验拍摄结果显示,产生的金属蒸气流动方向多数情况下是与激光照射方向的逆方向一致,如表3所示。只有当熔池尾部产生喷出的飞溅时,部分金属蒸气才会随飞溅一同流向激光照射的正方向,如图9所示。图9中分析了造成这种现象的原因。当激光照射作用在材料表面时,由于熔池表面形成了波动涟漪,涟漪处的激光入射角变小,涟漪局部对

激光的吸收率增加,材料气化反冲力增加;而涟漪后面区域激光无法照射到,因此在涟漪两侧形成高压和低压的差别,涟漪在反冲压力作用下从熔池表面被剥离而形成飞溅,而金属蒸气在压力差的作用下随飞溅一同喷出[5]。由以上现象可知,激光致金属蒸气反冲压力是液态金属流动和飞溅形成的主要驱动力,熔池表面的微小波动涟漪将极大地影响了局部液态金属表面对激光能量的吸收效率[5,13]。

表3 激光照射在材料表面上形成的金属蒸气

如图2所示的试验方案中,通过放置板材B,对比观察了激光倾斜直接照射与反射激光照射作用下材料气化特征。如表3所示,激光直接照射时产生了大量高亮度金属蒸气,而在右边竖直放置的板材B表面上难以观察到反射激光照射产生的蒸气现象。如图10所示,进一步对比了激光直接照射与反射激光照射产生的蒸气和材料的熔化区域,图中结果是在离焦量为+5 mm、激光入射角度为86°条件下得到。图中所示板材A熔化区域比板材B熔化区域大,可知激光直接照射在板材A上时大部分激光能量被吸收,而反射激光的能量和能量密度较低,只能在板材B上熔化少部分材料,且反射激光产生的金属蒸气量非常少。进一步证实前述分析结果——低功率密度激光作用产生的材料气化量非常有限。由此可推测,激光深熔焊接时小孔内激光直接照射形成的材料熔化和气化占主导作用。对于激光深熔焊接小孔后沿孔壁形变的产生原因,其中一种观点认为从深入小孔内前沿孔壁上反射到后沿孔壁上的

反射激光可在后沿孔壁上产生局部气化,形成的气化反冲压力对后沿孔壁产生挤压作用而使其发生形变弯曲,如图11所示。本研究试验结果则否定了此观点,反射激光由于其能量和能量密度较低,并不能使被照射表面产生大量蒸气,形成的气化反冲压力不足以导致后沿孔壁形变。后沿孔壁的形变主要是小孔后方熔池内部复杂的流动状态和小孔内波动的蒸气压力相互作用产生的结果[6]。其中小孔内波动的蒸气压力主要受到前沿孔壁上激光直接照射产生的反冲压力的影响,由此可推测前沿孔壁上材料的气化反冲压力波动对小孔动态行为具有比孔内反射激光作用的更大的影响[14]。

图9 金属蒸气随飞溅一同流出

图10 反射激光致材料熔化和气化

图11 后沿孔壁形变

3 结论

设计了激光束倾斜照射在板材上的试验,模拟激光深熔焊接时激光照射在倾斜的小孔内前沿孔壁上的状态,对万瓦级高能量激光照射作用下的材料的蒸发行为与形成的熔池动态行为进行了深入研究,得到以下结论。

(1)激光倾斜照射作用下形成光滑熔池表面波动频繁,产生连续不断的液体涟漪,其产生原因主要是由于激光照射作用下表面材料的气化不稳定导致。由于熔池表面存在涟漪,改变了局部表面对激光能量的吸收效率,使得熔池表面局部气化反冲压力剧增,导致涟漪被剥离而形成飞溅。

(2)激光与被照射材料表面之间倾斜角度的微小变化,可大幅改变作用在材料表面上的能量密度,从而改变材料的气化量和熔池的波动行为。随着照射激光能量密度增加,熔池表面波动加剧,产生涟漪更频繁,表面熔池流速增加。

(3)当激光照射时的入射角较大或离焦量较大时,以及被反射的激光,因其具有较低的能量密度和激光能量而不能使材料大量气化。

[1]Klein T,Vicanek M,Kroos J,et al.Oscillations of the keyhole in penetration laser beam welding[J].Journal of Physics D:Applied Physics,1994,27(10):2023-2030.

[2]史平安,万强,庞盛永,等.工艺因素对熔池小孔特征行为的影响[J].材料热处理学报,2016,37(4):228-235.

Page 18

Study on material evaporation and molten pool behavior induced by high power laser beam

LI Shichun1,2,DENG Hui1,2,ZHANG Yan3,CHEN Genyu3

(1.Hu'nan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material,Hu'nan University of Science and Technology,Xiangtan 411201,China;2.College of Mechanical and Electrical Engineering,Hu'nan University of Science and Technology,Xiangtan 411201,China;3.Laser Research Institute,Hunan University,Changsha 410082,China)

The dynamic behavior on the front keyhole wall during deep penetration laser welding is closely related to the dynamic fluctuation of the keyhole.In order to explore the physical phenomena generated by the laser irradiation on the front keyhole wall,in this paper,the experiments has been designed and carried out to simulate the process of laser irradiating on the inclined front keyhole wall.In the experiments,the melting and vaporizing behavior generated by the laser irradiation on the metallic material surface has been observed.The variation rules of molten pool and vapor characteristics have been analyzed at different laser irradiation angle and different irradiation energy density.The results showed that the surface of the molten pool formed by the laser irradiation was easy to produce ripples,and the frequency and the movement speed of the ripples increased with the increase of the laser power density.Due to the ripples,the local laser irradiation angle changed and the local material of laser absorption rate was greatly improved,so the locally vapor was greatly improved.Thus,the evaporation recoil force increased and drove the ripples to be stripped from the molten pool surface to form the spatters and droplet.

high power laser;inclined irradiation;vapor flow;molten pool behavior

TG456.7

A

1001-2303(2016)10-0007-08

10.7512/j.issn.1001-2303.2016.10.02

献

李时春,邓辉,张焱,等.高功率激光照射致材料气化与熔池行为[J].电焊机,2016,46(10):7-13,18.

2016-03-07;

2016-08-18

修回日期:国家自然科学基金资助(51505145)

李时春(1986—),男,湖南郴州人,讲师,博士,主要从事高功率激光焊接技术与应用方面的研究工作。