低酸溶铝控制下的St14控氧解析

2016-12-06张颖

张 颖

(鞍钢集团科技发展部,辽宁鞍山114009)

低酸溶铝控制下的St14控氧解析

张 颖

(鞍钢集团科技发展部,辽宁鞍山114009)

应用化学、金相、低倍及小样电解等检验分析手段,研究浇铸过程较低酸溶铝条件下,LDRH-CC工艺路线生产含Nb的ST14夹杂物控制状态,研究结果表明:较低酸溶铝条件下夹杂物尺寸普遍在20μm~40μm之间,且出现50μm大聚集;全氧TO中80%为SiO2和Al2O3(SiO2∶Al2O3=1∶2),未发现微米级硅酸盐或SiO2,推测SiO2在钢中以很小的弥散态存在;当钢包顶渣中全铁由17%降至7%,铸坯中的全氧由38×10-6降至17×10-6,夹杂物总量由121×10-6降至56×10-6。

酸溶铝;夹杂物;全氧;IF钢

1 引言

一般认为,钢中的氧以溶质及其氧化物形式存在,因其对钢材性能的影响不可忽略,所以常把全氧作为成品钢洁净度的重要评判标准。如高级别帘线钢[1-2]不仅对氧化物夹杂颗粒大小、多少及其分布有不同程度的限制,且要求钢中全氧含量必须低于20× 10-6,而轴承钢甚至要求全氧含量低于10× 10-6。随着用钢行业的技术升级,对钢中全氧的要求逐年提高[3],使得精炼脱氧始终是炼钢领域的焦点课题之一[4-7]。因此,深入分析精炼过程脱氧行为,在当下以至未来对钢铁品质控制依然具有实用价值。本文将对降低钢水中酸溶铝含量对钢中全氧的影响进行探讨,以期为脱氧工艺研究提供理论支撑。

2 工艺路线及试验

以含Nb的IF钢ST14为试验钢,走 LD-RH-CC工艺路线,在精炼进行低酸溶铝控氧试验,酸溶铝控制目标为正常值的50%~60%,连续生产3罐,分别在RH搬入、搬出取钢、渣样及在浇铸过程中连续取中间包钢样,各样成分见表1-3所示。开浇前在中间包中投入2kg金属Al粒,RH搬出钢样中酸溶铝波动范围Als=70× 10-6~140×10-6,TO=32×10-6~69× 10-6,RH搬出顶渣全铁波动范围TFe为7.6%~16.38%。

3 铸坯检验方法及结果

3.1取样方法

对连铸坯的头坯、中间坯和尾坯进行取样分析,观察夹杂物在铸坯中的分布规律。沿铸坯内弧到外弧平均5个位置加工5个TO、N试样,金相样,小样电解样,并对1#铸坯的1-1#、1-2#,2#铸坯的2-1#、2-2#进行低倍检验,取样方法见图1所示。

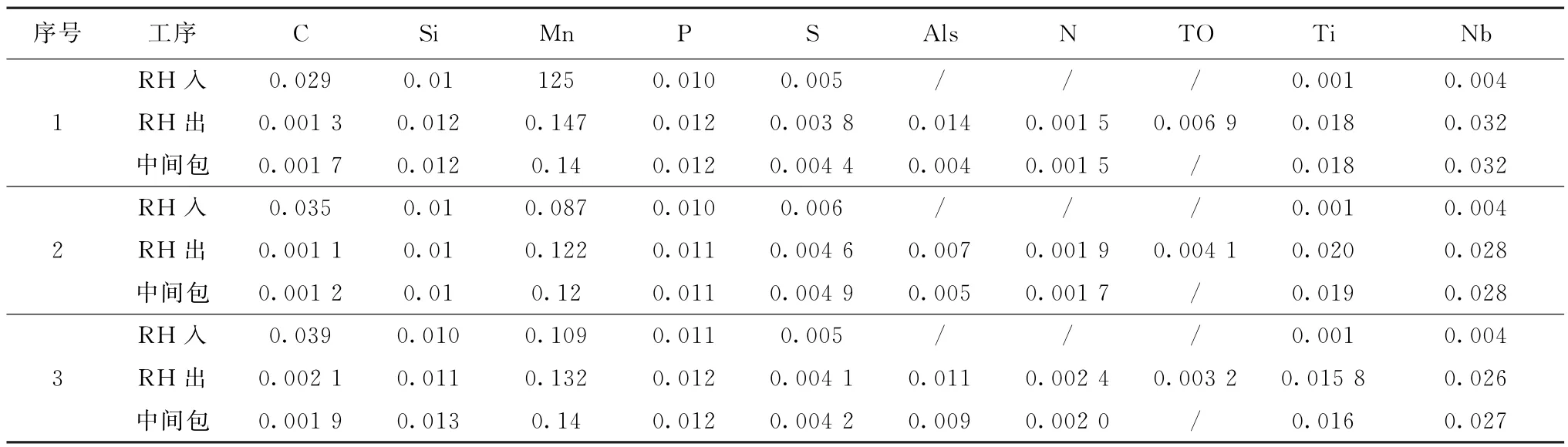

表1 各工序钢液成分变化(%)

表2 各工序炉渣成分变化(%)

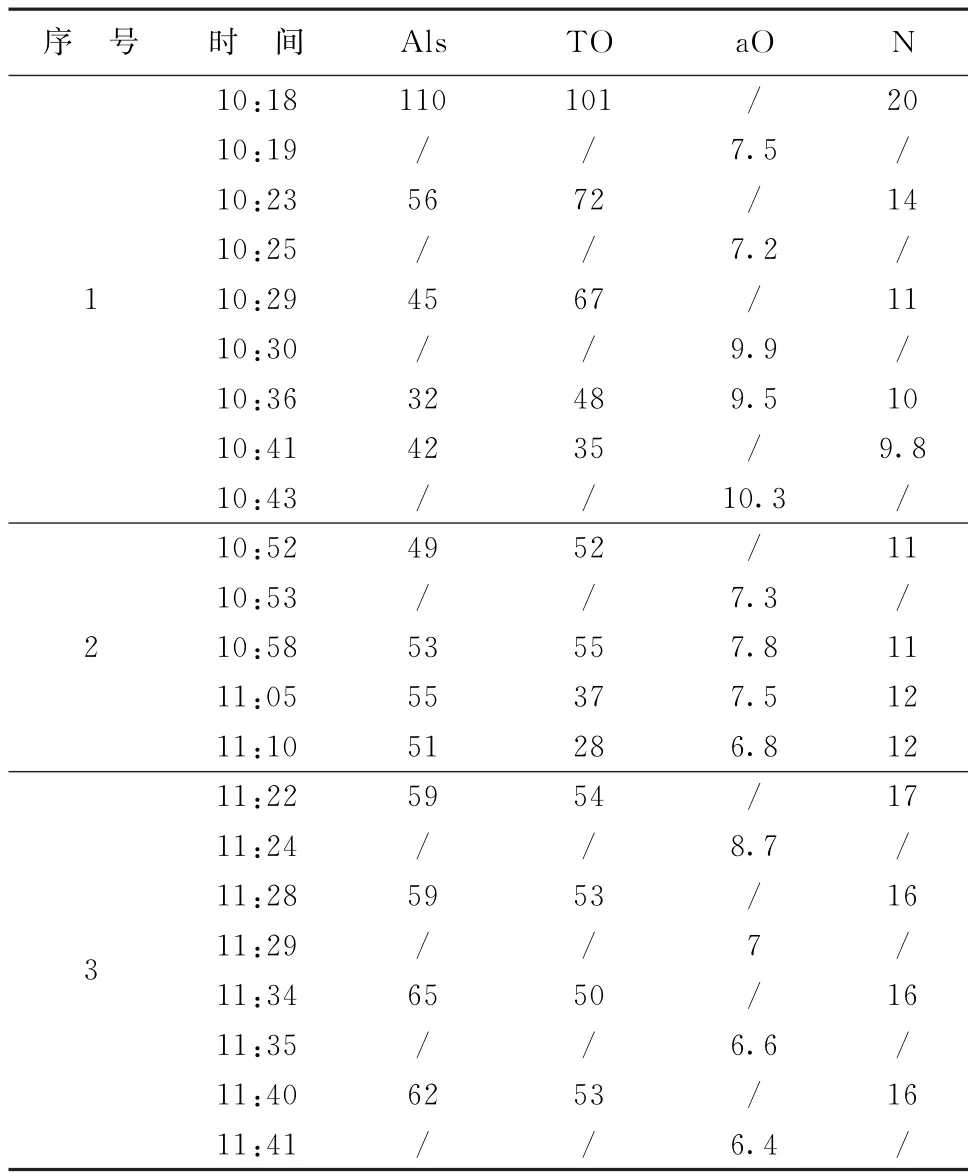

表3 中间包酸溶铝及活度氧变化(×10-6)

图1 铸坯加工示意图

3.2氧、氮样化学检验结果

铸坯中全氧及氮含量的检验结果见表4所示。第一块铸坯尾部所取的试样中,全氧含量波动范围TO=31×10-6~42×10-6,平均为38×10-6;第二罐连铸坯的全氧含量波动范围TO=23×10-6~30×10-6,平均为26×10-6;第三罐连铸坯的全氧含量波动范围TO=15×10-6~19×10-6,平均为17 ×10-6。总体变化趋势是随着连浇罐次的增加,全氧值逐步降低,而氮含量没有明显的变化,但在铸坯横截面方向上夹杂物含量分布未呈规律性变化。

表4 铸坯化学检测结果(×10-6)

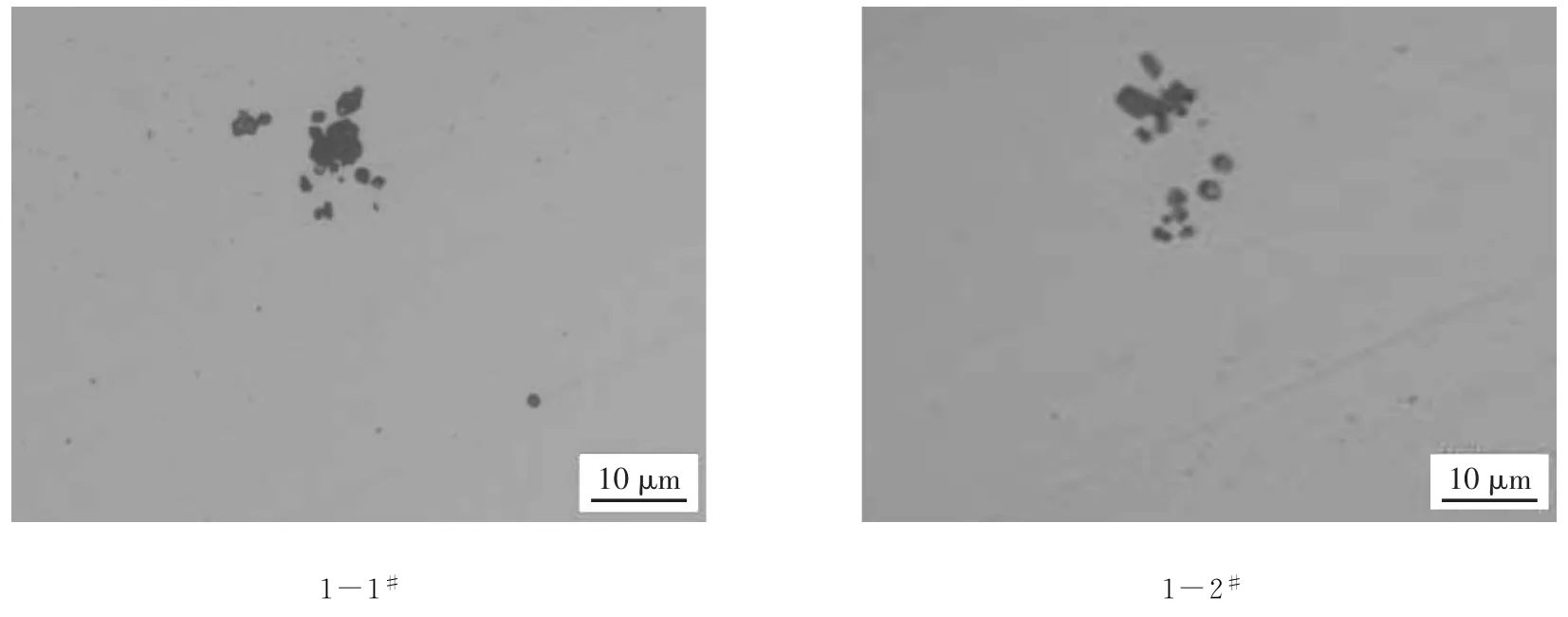

3.3铸坯低倍检验结果

对1#铸坯的1-1#、1-2#,2#铸坯的2 -1#、2-2#进行低倍检验,厚度为30mm,结果见图2所示,评级结果见表5所示。可见,因酸溶铝含量的降低,对铸坯宏观组织未有明显的影响。

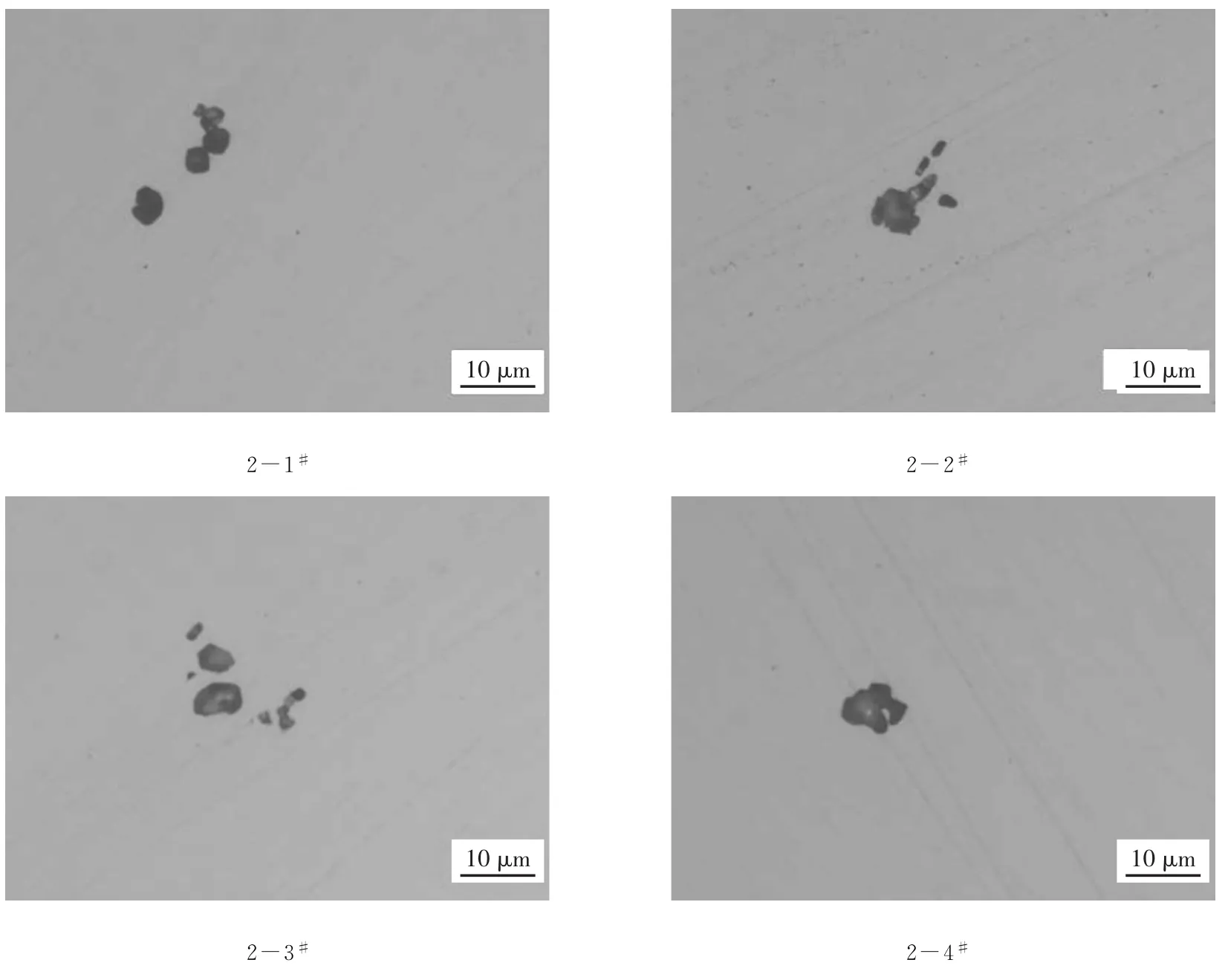

3.4铸坯金相检验结果

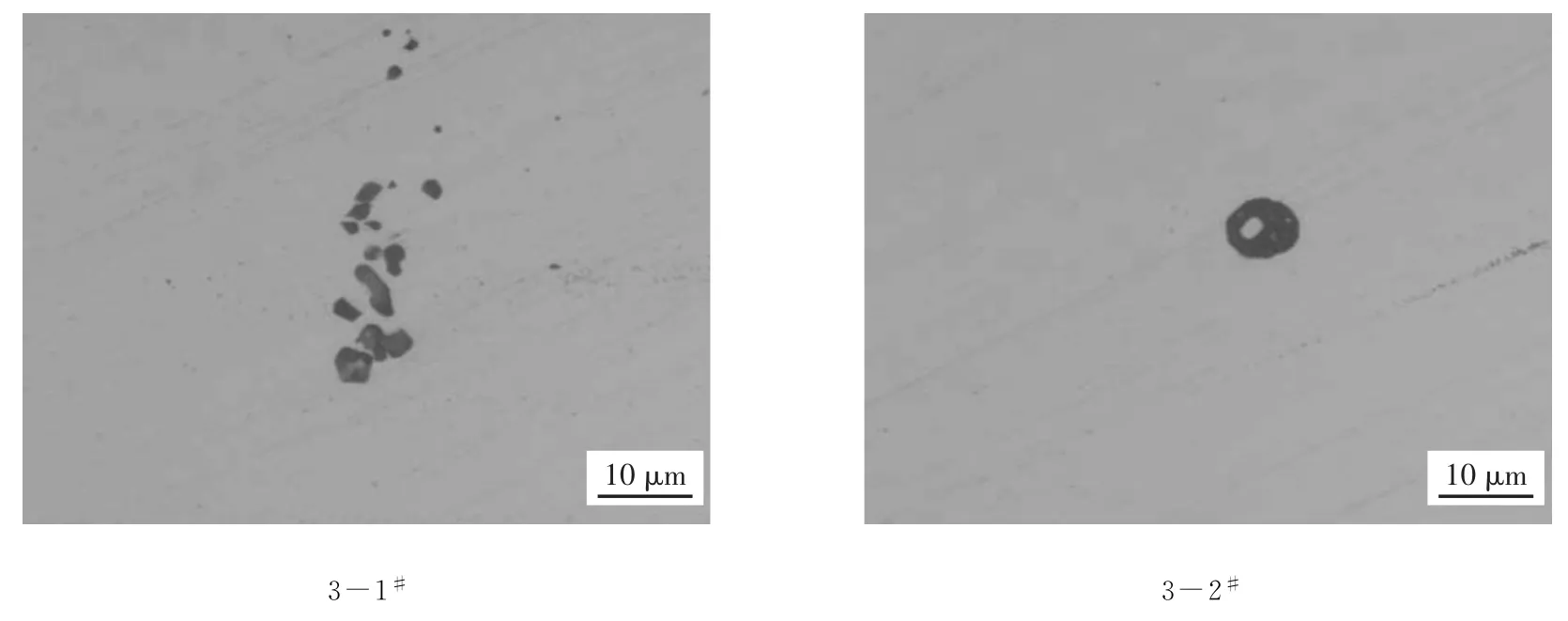

采用光学显微镜法,分析2#铸坯4个样,1#和3#铸坯的内弧表面及内弧1/4处。铸坯中夹杂物主要为氧化铝夹杂,独立或聚集分布,具体见图3~5。1#铸坯聚集分布夹杂较多,聚集范围20μm~40μm;2#铸坯夹杂物以2μm~8μm独立分布氧化铝为主,最大聚集小于20μm;3#铸坯夹杂物以独立分布氧化铝为主,颗粒粒度较大8μm~15μm,内弧表面有一处50μm较大聚集。

3.5铸坯小样电解检验结果

对三块铸坯的上、下面及中心部位取小样电解试样,检测结果见表6所示。检测结果显示SiO2+Al2O3占夹杂总量约80%,其中SiO2∶Al2O3约为1∶2,可见SiO2在夹杂中占有很大的比重,第一块铸坯中的夹杂总量明显高于后两块铸坯。

图2 铸坯低倍图

表5 低倍评级结果

图3 1#铸坯金相图

4 试验结果分析

4.1浇铸过程Als、O、N变化

在中间包中连续取样,因开浇前在中间包长水口处加入2kg金属铝,导致在头罐浇铸中,实际酸溶铝含量较高。根据氧活度aO的数据进行理论酸溶铝Als计算,与实际酸溶铝进行对比,结果见图6~8所示。可见,与试验中实际控制的氧活度aO相平衡的理论计算值仍低于实际酸溶铝含量,根据理论计算,只要将中间包酸溶铝Als控制在≥20ppm,即可控制钢液中氧活度aO≤10ppm。

图4 2#铸坯金相图

图5 3#铸坯金相图

在稳态过程中全氧波动范围TO=28× 10-6~55×10-6。头罐钢液开浇前16min全氧值偏高TO=67×10-6~101×10-6,而23min后全氧值已经降到TO=48×10-6。而在正常连续浇灌时,开浇前12min全氧值也偏高TO=52×10-6~55×10-6。由此推定,在开始浇铸约20min后,全氧值TO趋于稳定。

氮含量波动范围w[N]=10×10-6~20 ×10-6,头罐钢液开浇w[N]=20×10-6,16min后已经降到w[N]=11×10-6。后续罐浇铸全程的氮含量分别为w[N]=11× 10-6和16×10-6。w[N]在开浇20min后,钢液在中间包中的状态已趋于稳定,即浇铸状态趋于稳定。

表6 铸坯小样电解结果(×10-6)

图6 1#中间包酸溶铝及氧活度变化

图7 2#中间包酸溶铝及氧活度变化

4.2全铁含量与氧化物夹杂变化

试验过程中间包连续取样检测结果表明:采用新的脱氧方法生产St14,活度氧平均控制在aO=6.4×10-6~10.3×10-6(平均7.88×10-6),酸溶铝Als=32×10-6~110× 10-6(平均57×10-6),全氧TO=28×10-6~101×10-6(平均54.2×10-6)。可见,在较低酸溶铝条件下,钢液中的活度氧可控制在目标范围,但全氧值TO已高出预期(TO<30ppm)。

图8 3#中间包酸溶铝及氧活度变化

各罐次的顶渣全铁含量与中间包的酸溶铝、活度氧、全氧、夹杂总量的关系见图9所示,从图中可以看出,顶渣全铁含量在7%~17%范围波动,虽然中间包的活度氧略有升高,由7.2×10-6升至8.9×10-6,但铸坯的全氧含量增加非常明显,由17×10-6升至38×10-6,而且对铸坯小样电解的夹杂总量增加更为明显,由56×10-6升至121×10-6。因此,在较低酸溶铝条件下必须对顶渣进行改质以进一步降低其氧化性,此举对控制夹杂物总量是非常必要的。

图9 钢包顶渣TFe与Als、TO、夹杂物总量的关系

5 结论

(1)金相检验结果表明,夹杂物尺寸偏大,普遍在20μm~40μm之间,且出现50μm大聚集,可见低酸溶铝增加了夹杂的数量及尺寸。

(2)小样电解显示全氧TO中以SiO2和Al2O3为主(SiO2∶Al2O3=1∶2),而在金相检验中,并没有发现微米级的硅酸盐或SiO2,说明SiO2不与Al2O3相聚集,而且在钢坯中以很小的弥散态存在。

(3)在较低酸溶铝条件下,必须对钢包顶渣进行改质以进一步降低其氧化性,顶渣中的全铁由17%降至7%,铸坯中的全氧含量由38×10-6降至17×10-6,夹杂物总量由121×10-6降至56×10-6,全氧和夹杂物总量分别降低约50%。

[1] 薛正良.帘线钢82B精炼过程中的酸熔铝控制[J].炼钢,2003,19(1):22-25.

[2] 胡文豪.酸溶铝在钢中行为的探讨[J].钢铁, 2003,38(7):42-44.

[3] 李太全.高级别管线钢酸溶铝的控制[J].炼钢,2009,25(6):9-11.

[4] 李德刚.大罐顶渣向钢液增氧因素分析[J].钢铁,2009,44(3):28-32.

[5] 栗红.钢包水口絮流分析[J].鞍钢技术,2008, 6:44-47.

[6] 周宏.低碳低硅钢中氧化物夹杂的控制[J].炼钢,2012,28(2):29-31.

[7] 李振兴.低碳低硅钢连铸过程的非金属夹杂物研究[J].炼钢,2008,18(6):30-33.

Analysis of Control Oxygen to St14 by Controlling of Low Soluble Aluminum

ZHANG Ying

(Science and Technology Development Department of Ansteel Group,Anshan 114009,Liaoning,China)

In this paper,applying chemical,metallurgical,macroscopic and small sample electrolysis and testing means,control state of inclusions in ST14 containing Nb produced by LD-RH-CC process was reaearched with low soluble aluminum in the casting process,the results showed that:with low soluble aluminum condition,the size of inclusion was widespread in between 20μm~40μm,and the large inclusion 50μm emerged;the 80%of total oxygen was SiO2and Al2O3(SiO2∶Al2O3=1∶2),and the silicate or SiO2which size was about some microns was not discovered,so it could be confered that SiO2in steel existed with a small dispersion state;when the total iron in the top slag in steel ladle was droped from 17%to 7%,the total oxygen in slab was droped from 38×10-6to 17×10-6,and the total amount of inclusions was droped from 121 ×10-6to 56×10-6.

Als;inclusion;total oxygen;IF steel

1001-5108(2016)02-0009-07

TF777

A

张颖,高级工程师,主要从事炼钢工艺科研管理工作。