高强车轮钢的模拟分析

2016-12-06高广洲姜鲁华

高广洲,姜鲁华

(山东钢铁股份有限公司,山东济南250101)

高强车轮钢的模拟分析

高广洲,姜鲁华

(山东钢铁股份有限公司,山东济南250101)

介绍了高强车轮钢的静力分析和疲劳分析步骤及方法,使用有限元工具能解决许多具体问题。

车轮钢;有限元;疲劳实验

1 引言

目前许多乘用车采用铝合金车轮,但载重型汽车和部分轿车仍使用高强车轮钢,车轮钢有其成本和强度方面的优势。车轮钢是先进高强钢的一个重要钢种,具有较高的强度、延伸率、优良的成形性和翻边性能,能满足成形性能要求很高的复杂形状的汽车零部件的要求,主要牌号有330CL、380CL、440CL、490CL、540CL、590CL等,显微组织为铁素体和珠光体,用于制作轿车车轮轮辐和轮辋等部件。根据汽车用钢企业的需要,利用有限元软件分析功能对钢板制成的车轮零件进行性能预测分析,能够促进与用户的合作。

2 静力分析

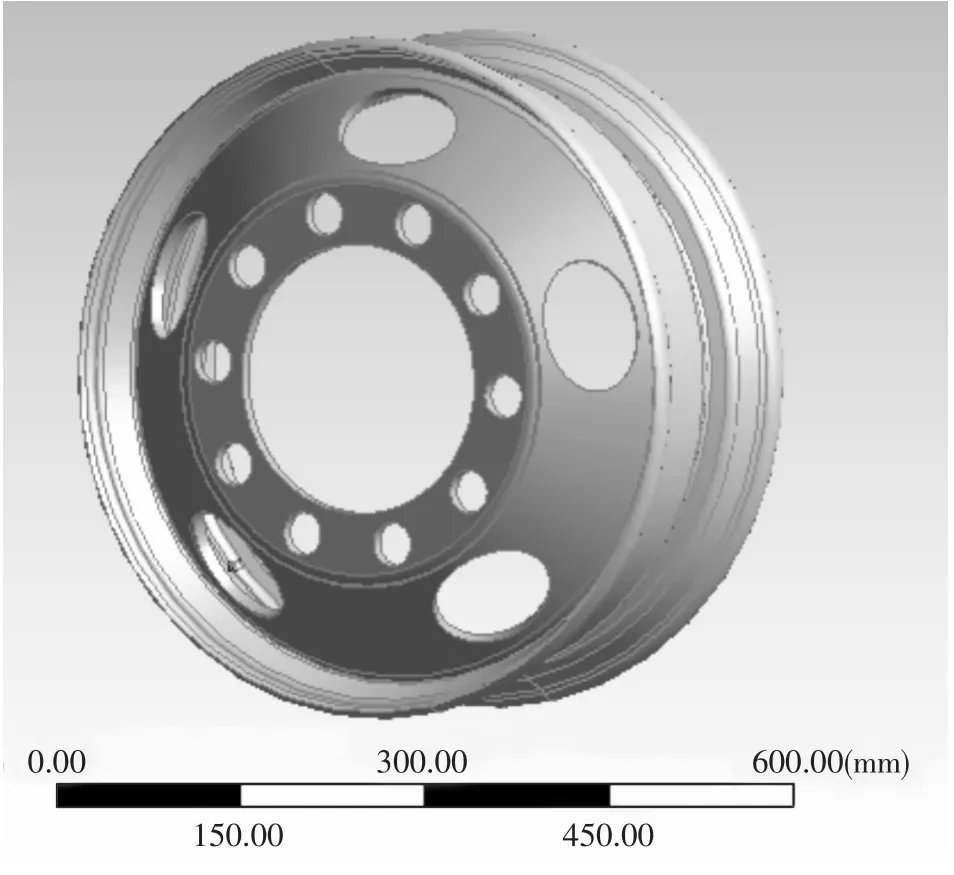

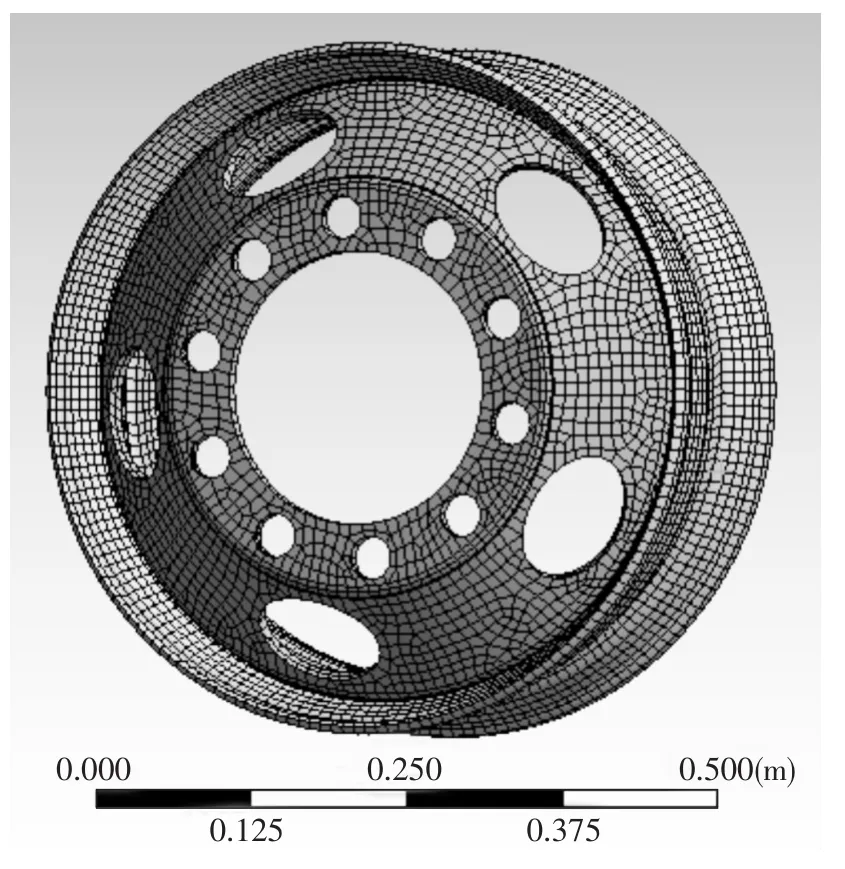

首先根据车轮尺寸建立模型,分析最大载荷下的受力状态。静力分析是计算在固定不变的载荷作用下结构的效应。有限元模型见图1所示,网格划分见图2所示。车轮分为轮毂和轮辐两个零件,分别冲压而成,焊接在一起。

轮毂和轮辐材料不同,之间用MPC绑定约束,相当于是一个整体。在圆孔处施加固定约束模拟螺栓锁紧情况,在外表面施加由轮胎产生的压力载荷。根据技术要求,车轮最大载荷为7 400lbs,再加上400kPa胎压,合计压力508 930Pa,其是均匀加载轮毂上的。等效应力云图见图3所示。

图1 模型

图2 网格划分

分析结果显示,最大载荷下的最大应力为3.41e+7Pa,即为34.1MPa,发生在轮毂中部凹陷处。

位移云图见图4所示,从图中看出,最大位移为4.74e-5米,发生在轮毂边缘,与最大应力处不同。

图3 应力云图

图4 位移云图

3 疲劳分析

疲劳是指结构在低于静态极限强度载荷的重复载荷作用下,出现断裂破坏的现象。当材料或结构受到多次重复变化的载荷作用后,在应力值始终没有超过材料的强度极限,甚至比弹性极限还低的情况下,就可能发生破坏。

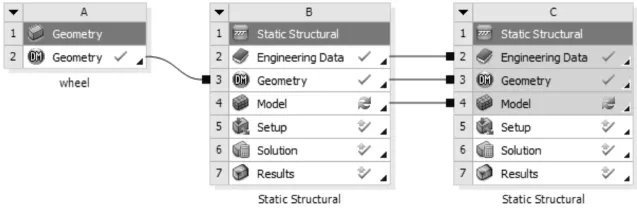

疲劳分析时其径向载荷为5 357kg和胎压,因此需要重新增加一个结构分析,见图5所示。其余模型、材料都继承前一个。

应力-寿命曲线(S-N曲线)指交变应力与循环次数之间关系的曲线,以平均疲劳生命或给定失效概率为基础。加载的应力寿命曲线见图6所示。

图5 新建结构分析

图6 应力寿命曲线

疲劳强度因子(fatigue strength factor),指构件实际受力极限状态与构件充分受力极限状态应力之比,由机械设计手册上查找(此分析取1)。

交替应力类型根据车毂实际情况,取基于零(zero-based),平均应力理论(mean stress theory)则取常用的Goodman理论。利用疲劳分析工具,插入所需结论,安全系数云图见图7所示,最小安全系数为2.225 8。

4 结论

图7 应力安全云图

目前有限元软件很多,用户界面越来越友好,易于学习掌握,功能强大,网格划分功能尤其以Hyper Works软件最为著名,网格划分的好坏,直接关系着分析的精确程度。需要注意的是,要正确简化边界条件,如轮毂与轮胎结合,加在轮毂上的力全部为空气压力,不考虑轮胎橡胶与轮毂的接触受力。以上分析是基于车轮钢板材的材料性能,钢板产品出来后,需要做板材的参数实验,如屈服、抗拉、延伸率、高速拉伸等,把上述数据作为钢材参数,得到模拟结果,最后还要进行制成品的实验,以便与模拟数据进行比对。

The Simulation and Analysis of High Strength Wheel Steel

GAO Guang-zhou,JIANG Lu-hua

(Shan Steel Corporation,Jinan,250101,Shandong,China)

The static analysis and fatigue analysis steps and methods of high strength wheel steel are introduced.The finite element method is used to solve many problems.

wheel steel;finite element;fatigue test

1001-5108(2016)02-0030-03

TG142

A

高广洲,高级机械工程师,主要从事机械设计、有限元模拟、轧钢数学模型维护等工作。