采用两轴联动实现相贯线焊接的新型算法与仿真

2016-12-06张志强李晓平

张志强,周 凡,李晓平

(中国工程物理研究院,四川江油621900)

采用两轴联动实现相贯线焊接的新型算法与仿真

张志强,周凡,李晓平

(中国工程物理研究院,四川江油621900)

对两垂直相交的圆管所形成的相贯线进行算法分析,在传统的三轴联动来完成相贯线焊接的基础上,提出了两轴联动来满足焊接的新型算法。该算法通过准确的建立模型、选择合适的插补方法,实现了焊接的可行性,并且运用实例加以检验,同时在Matlab下进行仿真,验证了该算法模拟轨迹的正确性。

两轴联动;相贯线;焊接;Matlab

0 前言

相贯线的焊接广泛应用于核工业、汽车制造、船舶制造、石油输送管道等多个行业,尤其以圆管的相贯线焊接居多。目前国内在解决此类问题上大多采用人工焊接或者机械手焊接,前者在焊接操作上劳动强度大,工时较长,焊接质量难以控制;后者则需引进新的设备,但在处理小批量的圆管焊接时会提高成本。基于以上因素,此次提出了通过两轴联动来完成空间内三维曲线的焊接方法,既能保证焊接的质量,又能大幅度的降低成本。

一直以来,相贯线的焊接算法均是采用机械手自身的控制系统、或者是数控技术和CAM系统,在这类算法中,由于设备的机械结构复杂,考虑的约束条件较多,导致系统的计算量增加。此次通过在笛卡尔坐标系下对圆管进行建模分析,然后直接采用解析法对相贯线的数学模型进行理论推导,完成了只用两轴运动便能实现的空间几何关系及曲线方程,并且选择合适的插补进行计算,验证了该算法模拟轨迹的正确性。

1 原理分析

两圆柱相交,在外圆表面的交线轨迹即是两者的相贯线。如图1所示,要完成焊接圆管1与圆管2所形成的相贯线,两轴联动分别是圆管1绕着其本身轴线的转动(c轴)、焊枪沿着圆管1的外圆母线的移动(z轴)。

通过c轴的转动,便能保证相贯线上的每一点能够达到外圆母线的位置,从而根据预先设置的算法,使焊枪的平动轨迹与转动的角度形成插补。因此,整个焊接的过程表现出来的是一条直线,再借助于该插补算法,便能实现通过两轴来完成相贯线的加工。

图1 原理分析示意

2 相贯线的数学模型

建立相贯线的数学模型时有图解法和解析法。图解法是在软件的协助下,将闭合的相贯线展开到平面,进行放样处理,通过在软件中的设置来完成具体的分点精度,操作量小;解析法则是根据实际的数学模型,通过解析几何来进行理论分析,得出精确的方程关系,计算量大。在综合这两种方法的基础上,通过解析法来完成相贯线的轨迹方程,并实行插补运算,进而再由Matlab进行图解法的分析,验证解析法的计算正确性。

建立合适的坐标系,如图2所示。设圆管1的半径为R,圆管2的半径为r,圆管1转动的角度为θ,即OA'与x轴的夹角。

图2 相贯线数学模型

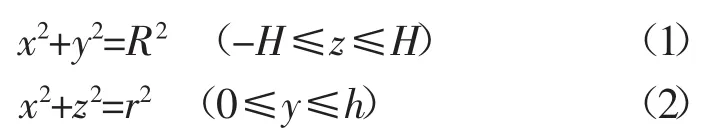

在坐标系Oxyz中,圆管1与圆管2的方程分别是

将式(1)转化为柱坐标形式后代入式(2),求得相贯线的参数方程

如图2右图所示,θ的变化范围在两虚线之间,当R=r时,相贯线在xOy平面内的投影变为半圆,变化为0°~180°。

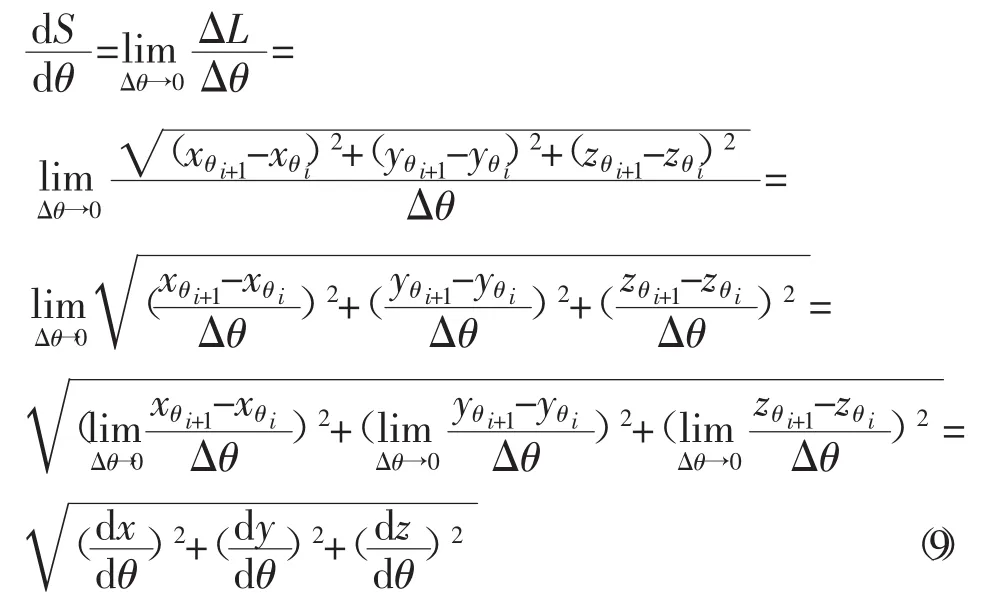

因此方程的建立是来源于相贯线上任意一点A在Δt时间内旋转运动中移动的弧长,应与焊枪在Δt时间内前进的距离相匹配。由于A的轨迹是曲线,变化值并非线性,因此可采用微积分的理论计算出A点任意时刻内所产生的弧长长度。但在实际的焊接过程中,机械结构并不能达到准确的拟合,因此本次插补的核心思想是用Δt时间内A点移动的实际距离ΔL来近似模拟Δt时间内的弧长ΔS。

定义ζ=ΔS-ΔL,其实际意义就是插补算法的精度,当把整条相贯线分割的点数越多(以n计数),n值越大,则ζ值越小,拟合出来的曲线更加趋近于实际轨迹。最后的仿真中以此为依据,在Matlab中进行曲线拟合,可直接观察不同插补点数的比较结果。

在实际操作过程中,需考虑最终工件的焊接质量问题,所以焊接过程中的移动速度应稳定,以防止金属熔化中出现堆积或者缺损。设焊接的移动速度为v,则在时间内焊枪的前进距离

由于实际的拟合轨迹是相贯线的旋转运动与焊枪的直线运动的交点,所以在任意时刻在该点处两者应该具有相同的瞬时速率,即

因为弧线也是相贯线上的一部分,所以应该满足相贯线方程,即弧长S是θ的函数,同时θ又是t的函数,即圆管1的角速度,结合以上数据,式(5)可写为

根据微积分基本定义和上述的插补理论可知

由两点间距离得

代入式(7)中

对式(3)求导代入式(9),得

联合式(6)和式(10)可得出

这样便建立起了工件的回转角速度与焊枪移动速度的关系,在任意角度θ处,焊枪的移动速度均有唯一的角速度ω与之对应(式(11)),从而通过调节两轴的伺服驱动便能满足插补的要求。

3 Matlab仿真

根据上述算法分析,通过实例来进行验证。结合实际的焊接情况,设焊枪的移动速度v=30 mm/s,圆管1半径R=120 mm,圆管2半径r=80 mm,插补的周期Δt=20 ms,则焊枪在Δt时间内的移动距离为

如图2所示,焊接从点1处开始,点1在xOy平面内的投影角因此,插补的起点角度也是将数据代入Matlab中,得出的拟合结果如表1所示。

表1中为相贯线上一点A从点1(见图2)经过点3、点2环绕一周最终回到起点的数据,根据表中得出的x、y、z坐标,代入式(8)中便可求出步长的变化ΔL。如表1所示,ΔL的值能够基本与ΔD保持一致,但仍有起伏。产生这一现象的原因便是插补的精度不高,曲线的拟合点不够多,步长的变化率在点1附近较小,如步数在1≤i≤100内与ΔD的偏差较小,而在点3附近较大,是由于点3附近的曲线曲率较大,因此点相对比较离散,导致在z轴方向的变化增大,从而使得ΔL相对偏大。根据前节中的定义ζ=ΔS-ΔL,便可求出最大的ζ,得出该算法的精度。

表1 实例数据插补点分布(节选部分)

由表1可知,通过Matlab仿真计算,验证两轴联动下该算法的正确性。不同的插补点个数下所形成的相贯线如图3所示。由图3可知,该算法的方程组的确复合两圆管的相贯线;二是曲线的拟合精度随着插值点增多而更加精确。

图3 Matlab下相贯线仿真图样

4 结论

在结合当前相贯线焊接现状的基础上,提出两轴联动完成空间三维曲线的方法。以两垂直相交的圆管所形成的相贯线形状为研究对象,从最初的方案原理、建模分析,曲线的方程求解,直到最后在Matlab中的仿真,得出在两轴联动下满足该相贯线的插补算法,并验证了其正确性。

通过分析该算法,为相贯线的焊接提供了新型的方法,开阔了焊接设备的设计思路,为今后相贯线的焊接提供参考作用。

[1]赵洁,胡绳荪,申俊琦.基于MATLAB的球管相贯空间曲线焊缝的数学模型[J].焊接学报,2011(5):3-6.

[2]张博,赵建国,马跃进.基于可控步长的散热器相贯线焊缝焊接插补控制算法[J].焊接技术,2010(7):2-5.

[3]徐绍华.空间相贯曲线自动焊接中的轨迹控制[D].山东:山东大学,2008.

[4]霍孟友,岳少剑,王新刚.复杂相贯线接缝自动焊接的运动控制算法[J].焊接学报,2006(12):4-6.

[5]周杨.相贯线切割控制算法的研究及软件的开发[D].北京:北方工业大学,2013.

[6]汪宪之,陈志平,季国顺.弯管相贯线切割运动轨迹的数学建模[C].西安:2011年机械电子学学术会议,2011.

A new algorithm and simulation realized by using two axes interfinger lines welding

ZHANG Zhiqiang,ZHOU Fan,LI Xiaoping

(China Academy of Engineering Physics,Jiangyou 621900,China)

Make an algorithm analysis of the interfinger lines formed by two-pipe intersecting vertically,on the basis of traditional triaxial linkage curve to complete welding,a new algorithm that two axes linkage to meet the welding is presented.The algorithm is to realize the feasibility of welding through the establishment of accurate model,choosing the appropriate interpolation method,and use examples to test,at the same time the simulation is made under Matlab,validate the correctness of the algorithm simulation trajectory.

two axes linkage;interfinger lines;welding;Matlab

TG409

A

1001-2303(2016)04-0079-04

10.7512/j.issn.1001-2303.2016.04.17

2015-02-20;

2015-06-26

张志强(1990—),男,硕士,主要从事机电一体化和计算机模拟仿真工作。