表面处理对铝合金焊丝气孔敏感性的影响

2016-12-06路全彬龙伟民杜全斌吕登峰

路全彬,龙伟民,杜全斌,吕登峰

(郑州机械研究所新型钎焊材料与技术国家重点实验室,河南郑州450001)

表面处理对铝合金焊丝气孔敏感性的影响

路全彬,龙伟民,杜全斌,吕登峰

(郑州机械研究所新型钎焊材料与技术国家重点实验室,河南郑州450001)

铝合金焊丝洁净度是影响焊缝质量的主要因素之一。研究表面处理对铝合金焊丝气孔敏感性的影响,结果表明,表面处理工艺不同,焊丝氢含量存在差异。未清洗的焊丝,氢含量最高,通过机械抛光方法制备的焊丝氢含量最低;焊丝氢含量与焊缝气孔倾向呈正相关性,随着焊丝氢含量的提高,焊缝气孔形成倾向增加。采用机械法抛光焊丝,减少焊丝氢含量,可防止焊缝气孔的产生。

铝合金焊丝;气孔;机械抛光;表面处理

0 前言

表面光滑、光亮、可有效避免沾附污染物的洁净铝合金焊丝,是铝合金焊丝发展的方向之一。焊丝表面质量与焊缝气孔、夹杂等焊接缺陷的产生密切相关。

焊缝气孔是铝合金焊接接头的常见缺陷,是铝合金焊接的难点之一,一直受到研究者的极大关注[1-3]。焊缝气孔减少了接头有效截面积,并导致焊缝致密性降低,引起焊接接头强度、塑性等力学性能的变化[4-5],故采取有效措施控制铝合金焊接气孔的产生非常有必要。

铝合金焊接中,气孔的生成主要是因为铝在固态和液态对氢的溶解能力的显著差异造成的。铝合金焊接中微量的氢污染都能引起严重的气孔。控制焊接过程中氢的来源,对氢气孔的防范起到重要作用。焊接过程中氢的主要来源有:焊接材料及基体金属内部固溶的氢,焊接材料及基体金属表面氧化膜吸附的水分、有机物,弧柱气氛中的水分等含有的氢[6-8]。目前,铝合金焊丝常用生产工艺为:熔炼→挤压→拉拔(中间退火)→表面处理→层绕→包装。铝合金焊丝在挤压、拉拔及退火过程中,表面不可避免地会存在氧化膜(厚度约0.02 mm)和油污垢,在存放过程中可能会吸潮或沾染灰尘和油污等,造成焊丝的污染。而焊丝表层的氢污染危害远远超过母材,故消除焊丝表层氢污染非常重要[9]。通过不同的表面处理得到光滑、光洁、光亮的焊丝是制备无污染焊丝的关键技术。

去除焊丝表面氧化膜及油污可采取的方法有:有机溶剂清洗、化学清洗、化学方法抛光、电化学方法抛光、同心刮削的机械抛光方法等。焊丝表面质量的好坏与焊缝气孔倾向性密不可分。故有必要研究焊丝表面处理工艺和焊丝气孔倾向性的关系,为焊丝的应用提供理论参考。

1 试验材料和方法

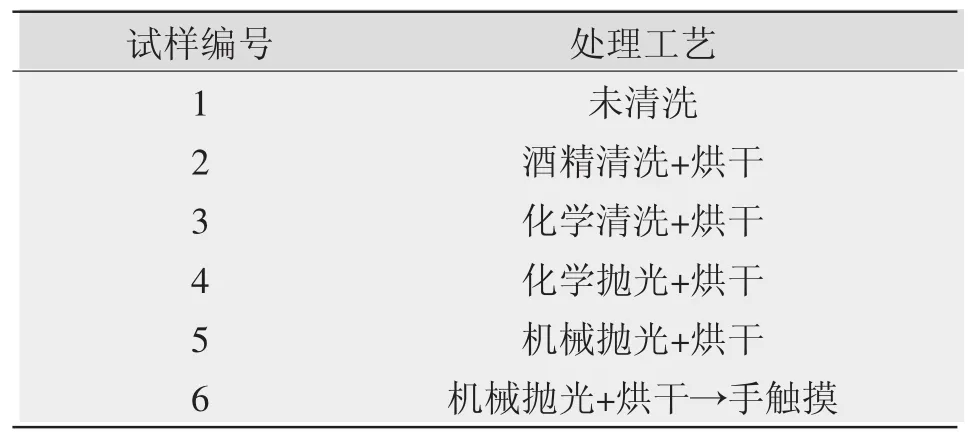

试验用填充材料为φ1.6 mm的ER5356铝合金焊丝,对焊丝进行不同工艺的表面处理,如表1所示。其中1号焊丝未经过任何表面处理,为直接拉拔到尺寸的焊丝。2号焊丝采用酒精清洗表面油污,然后烘干。3号焊丝采用NaOH+HNO3溶液进行化学清洗,然后烘干。4号焊丝采用磷酸基溶液进行化学抛光,抛光液基本组成为(体积分数):70%H3PO4+25% H2SO4+5%HNO3。5号焊丝采用同心刮削模具进行表面刮削,得到表面光亮化焊丝。6号焊丝为经过机械抛光并烘干处理的焊丝,人为触摸后得到的焊丝。表1中的烘干条件为120℃×12 h。

表1 铝合金焊丝表面处理工艺

H含量测量:焊丝氢含量采用美国LECO公司生产的TCH-600氧氮氢联测仪进行测量。测试方法为非色散红外吸收法。仪器测量H的范围0.1×10-6~0.25%,测量精度为0.05×10-6。可精确测量出待测焊丝氢含量。

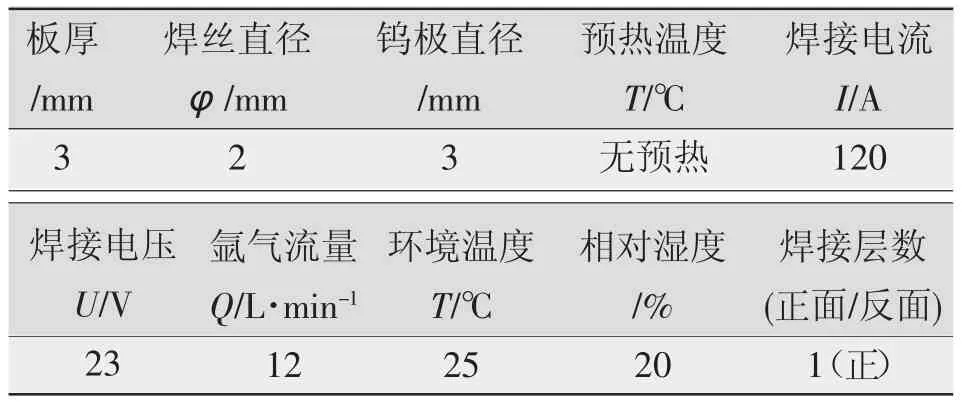

采用手工填丝TIG焊进行焊接,母材为H112状态的5083铝合金板,试板尺寸300mm×150mm×3mm。焊接试样采用V型坡口对接,坡口角度60°,钝边1 mm,间隙1 mm。焊前对试板待焊区进行打磨去除氧化膜和油污,用丙酮清洗后进行焊接。各组试板焊接规范相同,如表2所示。采用的Ar气纯度99.999%。

表2 TIG焊焊接工艺规范

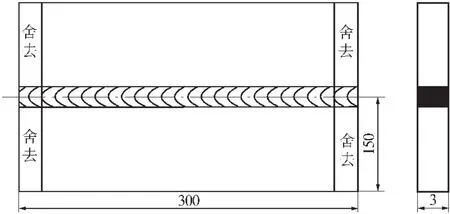

焊接结束后,在接头的中间部位截取焊缝的横截面制作金相试样,如图1所示。

图1 金相试样取样示意(单位mm)

2 试验结果和分析

2.1焊丝氢含量测量

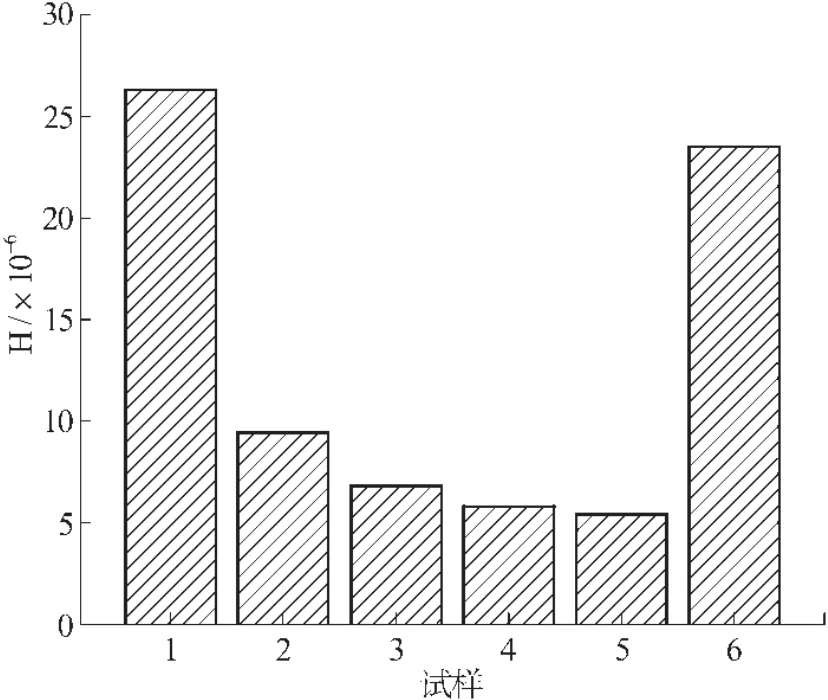

经不同表面工艺处理的铝合金焊丝含氢量如图2所示。试验测得的氢含量包括焊丝中固溶的氢、焊丝表面氧化膜吸附的水分、表面油污中含有的氢。可以看出,未经过处理的1号焊丝,氢含量最高,经过有机溶剂酒精清洗的2号焊丝氢含量明显降低;化学清洗的3号焊丝氢含量小于2号焊丝氢含量;4号和5号焊丝氢含量最低,两种焊丝氢含量差别不大;抛光后,又被手触摸污染的6号焊丝,氢含量剧增。

图2 焊丝氢含量

表面处理工艺焊丝H含量差别的原因:由于焊丝表面处理前焊丝成分一致,熔炼、挤压和拉拔工艺一致,焊丝中固溶的H含量差别不大。故焊丝含氢量的差别主要是焊丝表面吸附的水分、有机物、腐蚀生成物等分解产生的氢,即表面污染带来的氢。1号焊丝未经任何表面处理,经挤压、拉拔、中间退火等工序后,表面残留大量的油污和氧化膜,氢含量最高。2号焊丝经过酒精清洗后去除了焊丝表面油污和吸附的部分水分,使氢含量减少,但酒精处理对焊丝表面氧化膜吸附的水分影响较少,所以焊丝中仍含有一定量的H。铝合金焊丝经过NaOH+HNO3处理后,表面油污被去除,表面生成的氧化膜不规则,质地疏松,容易吸附环境中的水分,故3号焊丝的H含量相对较高。经化学抛光的4号焊丝和机械抛光的5号焊丝,表面氧化膜为几个微米,且氧化膜组织致密,不易吸潮,表面含氢量低。经手触摸的抛光焊丝,又被水或油污污染,焊丝H含量增加。

2.2焊缝气孔敏感性

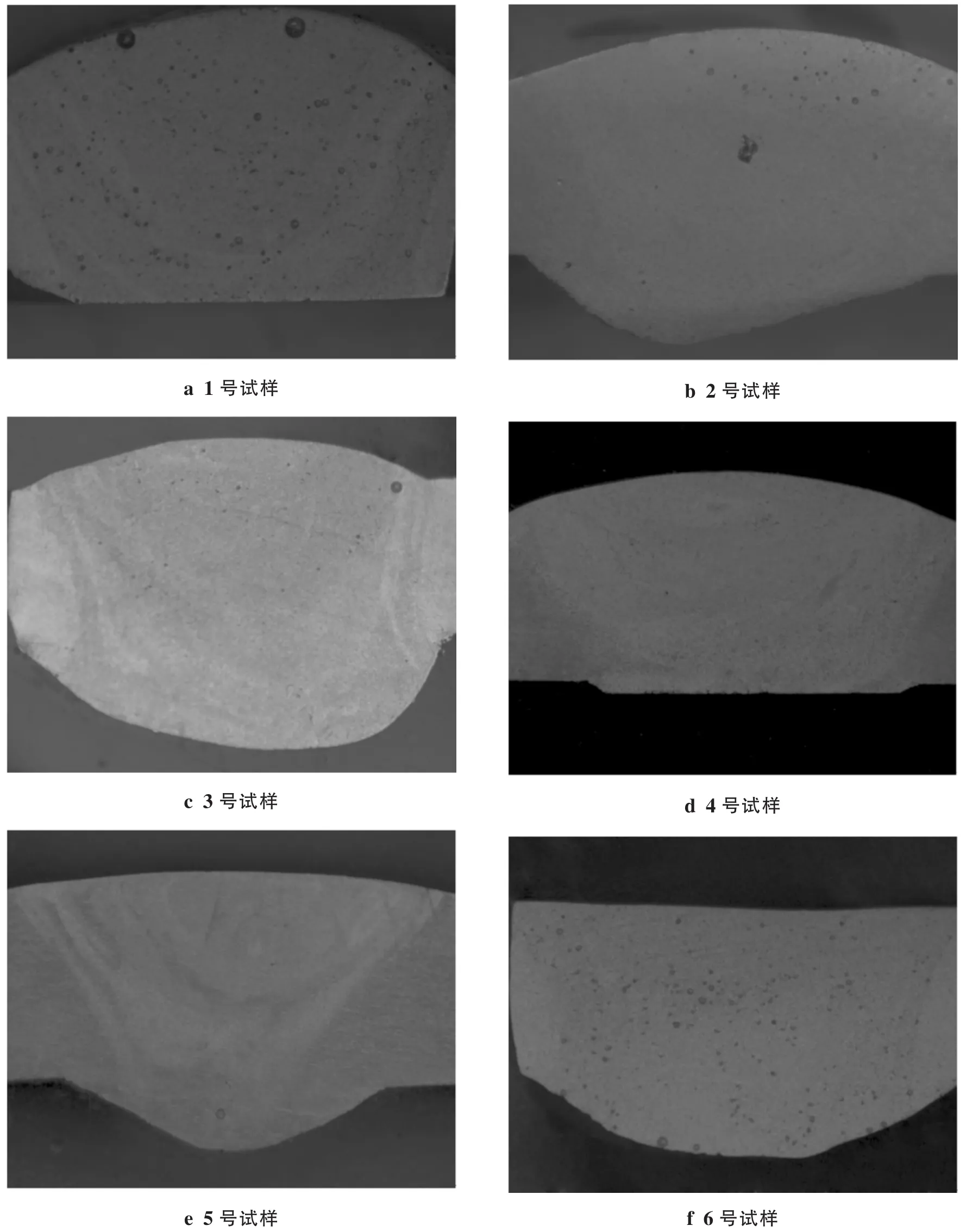

垂直焊缝方向切取接头横截面进行研磨和抛光,用10%的NaOH水溶液浸蚀后,清洗烘干。采用体式显微镜拍摄焊缝气孔宏观形貌照片。表面不同工艺处理的铝合金焊丝焊接焊缝气孔典型宏观形貌如图3所示。由图可知,1号(见图3a)试样观察到大量气孔,气孔尺寸较大,气孔弥散分布在焊缝界面内。随着焊丝氢含量的减少,焊缝气孔量随之减少、尺寸减小,气孔分布发生变化。观察图3b和图3c可知,气孔分布在焊缝近表面。当氢含量减少至6×10-6以下时(见图3d、图3e),焊缝中基本不出现气孔。而触摸抛光焊丝后(见图3f),气孔数目显著增加,气孔靠近焊缝根部。统计不同试样制取的焊接接头气孔平均含量,如表3所示。由图3和表3可知,焊前焊丝表面氢量与焊缝气孔倾向呈正相关性,焊缝气孔倾向随焊丝氢含量的增加而增加。

表3 氢含量对气孔敏感性的影响

在焊接电弧的高温下,焊丝所吸附的微量水分或油污等在焊接过程中分解产生原子态氢,析出的原子态氢进入焊缝金属中,其溶解度表示为

式中[H]为原子态氢的溶解度;pH2为熔池上方的氢分压;K为平衡常数。

由式(1)知,氢在熔池中的浓度越大,其溶入熔池中的量也越大。但是,当熔池中液体金属冷却并将凝固时,氢在液体金属中的溶解度突然变低。随着氢溶解度的快速降低,熔池内液态金属即为氢所过饱和,这就为焊缝内生成气孔提供了条件[8]。

焊接过程中溶解在熔池中的气体形成气泡,经过气泡形核、长大、上浮三个阶段后,如果熔池中的气泡来不及逸出则形成气孔。从图3和表3可以看出,随着焊丝氢含量的增加,弧柱区存在的原子态氢增加,焊接时熔池上方的氢分压随之增加,溶入熔池中的氢绝对量增加;随着焊接温度的变化,熔池开始凝固,过饱和的氢,形成气泡开始逸出。氢含量变大,气泡量增多,气泡逸出总时间加长,但熔池凝固时间不延长,则在熔池金属完全固相化前仍有部分氢未逸出,而以气泡形式残留在凝固的焊缝金属内,形成焊缝气孔。对比图3a和图3b、图3f可知,当氢源中的氢含量较少时,内部基本无气泡,只在表面残留未逸出的气泡,即成为表面气孔。但氢含量大幅增加时,大量气泡未成功逸出,则弥散分布在焊缝内,形成弥散气孔,见图3a、图3f。因此,焊丝氢含量的增加,会导致焊缝形成气孔倾向的增加。

3 结论

(1)焊丝表面处理工艺不同,氢含量不同。机械抛光焊丝,氢含量最低。

(2)焊丝氢含量与焊缝气孔敏感性呈正相关性,氢含量越高,形成焊缝氢气孔倾向高。

(3)采用机械抛光的焊丝,可有效防止焊缝气孔的产生,但应避免对焊丝进行任何形式的触摸,以免造成焊丝的二次污染。

[1]马建民,李敬勇.焊接缺陷对铝合金焊接接头疲劳性能的影响[J].材料开发与应用,2003,18(6):31-34.

[2]王元良,屈金山,晏传鹏,等.铝合金焊接性能及焊接接头性能[J].中国有色金属学报,1997,7(1):69-74.

[3]常艳君,董俊慧.铝合金电子束焊接气孔的分析[J].焊接,2005(11):43-45.

[4]张宏伟.铝合金常见焊接缺陷分析[J].轻合金加工技术,2010,38(1):53-55.

[5]赵为松,赵维树.高速列车铝合金车体焊接可靠性[J].电焊机,2011,41(11):103-105.

[6]Haboudou A,Peyre P,Vannes A B,et al.Reduction of porosity content generated during Nd:YAG laser welding of A356 and AA5083 aluminium alloys[J].Mechanical Science and Engineering:A,2003,363(1-2):40-52.

[7]李艳军,康举,吴爱萍,等.TIG焊工艺对LD10铝合金接头气孔的影响[J].焊接学报,2014,35(04):37-40.

[8]周万盛,姚君山.铝及铝合金焊接[M].北京:机械工业出版社,2006.

[9]范平章.铝合金表面状态对焊接气孔的影响[J].航天工艺,2000(2):19-23.

Effect of surface treatment on gas porosity susceptibility of aluminum alloy welding wire

LU Quanbin,LONG Weimin,DU Quanbin,LV Dengfeng

(State Key Laboratory of Advanced Brazing Filler Metals&Technology,Zhengzhou Research Institute of Mechanical Engineering,Zhengzhou 450001,China)

The cleanliness of aluminum alloy welding wire is one of the main factors affecting the quality of the welding seam.In this study,the effect of surface treatment on gas porosity susceptibility of the aluminum alloy welding wire is investigated.The results show that the Hydrogen content in the welding wires using different surface treatment technologies is disparity.The Hydrogen content in the wire with no cleaning is the highest,the Hydrogen content in mechanical polished wire is the lowest.The gas porosity susceptibility is positively related with Hydrogen content in the welding wire.Mechanical polishing is used to decrease the Hydrogen content in the welding wire and prevent the formation of the welding seam gas porosity.

aluminum alloy welding wire;gas porosity;mechanical polishing;surface treatment

图3 接头横截面宏观形貌

TG422.3

A

1001-2303(2016)04-0055-04

10.7512/j.issn.1001-2303.2016.04.12

2015-01-17;

2015-07-16

国家国际科技合作项目(2014DFR50820)

路全彬(1984—),男,河南郑州人,在读博士,主要从事新型钎焊材料与技术,焊接材料与技术的研究。