基于计算机控制的自动焊接系统在长距离油气管道焊接中的应用

2016-12-06周杰

周 杰

(扬州工业职业技术学院,江苏扬州225127)

基于计算机控制的自动焊接系统在长距离油气管道焊接中的应用

周杰

(扬州工业职业技术学院,江苏扬州225127)

长距离油气管道的焊缝为环形,在焊接过程中需要采用仰焊、立焊、平焊等几种焊接方式。由于每一种焊接工艺都有各自不同的操作要领,因此长距离输送管道的焊接较难实现自动化。并且长距离油气管道一般在野外现场焊接,工作环境复杂,对焊接系统的稳定性要求较高。鉴于此,设计研发了一种基于计算机控制的全位置自动焊接系统。该系统采用自保护药芯焊丝,除了能够满足仰焊、立焊和平焊等不同焊接工艺的要求,还具有电弧稳定、焊透性和焊渣剥离性良好、无需保护气体等诸多优点。基于X-80管线钢的焊接实验表明:自动化焊接系统的使用明显提高了焊接过程的连续性和稳定性,确保了焊接接头的内在品质和外观成形,降低了焊接工作强度,且降低了管道焊接的成本。

油气管道;计算机控制;全位置自动焊接系统

0 前言

近年来,基于计算机控制的自动焊接系统凭借其自动化程度高,劳动强度低,焊接质量好,一次成功率高的优点,在长距离油气输送管道的焊接中得到了广泛应用[1]。长距离油气输送管道的焊接为环缝焊接,在焊接过程中包含仰焊、立焊、平焊等多种焊接工艺,因此较难实现长距离输送管道的自动化焊接。且长距离输送管道一般在野外现场焊接,受风速等室外因素的影响较大[2]。鉴于此,设计研发了一种基于计算机控制的全位置自动焊接系统,该系统采用自保护药芯焊丝,不仅能够高质量的完成仰焊、立焊、平焊等多种焊接方式,而且能够在小于8 m/s的风速下进行自保护焊接。

1 油气管道自动化焊接技术介绍

长距离油气管道由单位长度为12 m的钢管焊接连接组成。焊接方式为全位置焊接,按照焊接顺序依次为平面焊接、垂直焊接和仰焊接。在焊接过程中焊接参数会随着焊接位置的改变而发生变化。

长距离油气管道自动焊接系统工作原理是利用X-80管线钢焊接过程中实验数据,在计算机中编写相应的控制程序,通过控制焊接设备运动来实现接头位置的全位置焊接。焊接之前,需要使用管夹将焊接设备固定在待焊接头附近[3]。

2 油气管道自动焊接系统的设计

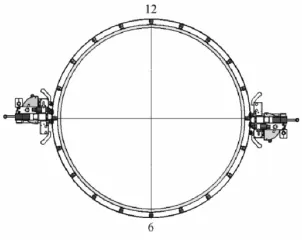

油气管道自动焊接系统由管夹、导轨、计算机控制系统、焊接电源、送丝装置、电焊机和驱动机构等组成,如图1所示。

图1 油气管道自动焊接系统组成

2.1工作原理

全位置自动焊接系统工作原理如图2所示。首先用管夹将焊接设备固定在接头附近的钢管上;然后启动计算机控制系统,点动控制焊接设备在导轨上面运动,完成焊接初始位置的调整。同时在系统操作界面中完成焊枪工作空间、焊接速度、送丝速度、焊接电源参数的设置;最后控制电焊机在导轨上面移动,完成钢管接头的全位置自动焊接。焊接过程中,两台移动式电焊机先后从12点钟方向运动到6点钟方向。一台电焊机逆时针方向运动,另外一台则顺时针方向运动。两台电焊机先后移动是为了避免工作空间产生干涉。焊接过程还要保证焊接接头两侧的应力基本对称,并且严格按照顺序完成接头的热焊、填充焊、覆盖焊的焊接过程。此外,为了保证焊缝的质量,每一次焊接完成后都要及时排渣。

图2 全位置自动焊接系统的工作原理

2.2机构组成

全位置自动焊接系统的焊接设备由移动式电焊机和电机驱动机构组成。

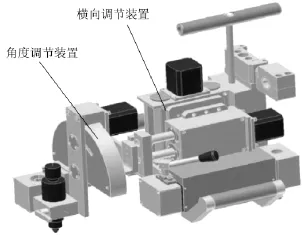

2.2.1移动式电焊机

移动式电焊机位置调整机构由角度调节机构和横向调节机构组成,如图3所示。角度调节机构能够实现焊枪的最佳摆动角度和摆动频率,有效避免焊接过程中不完全熔透问题。电焊机的横向调整机构能够根据焊接接头的宽度实现焊枪的上下和左右位置调节,满足焊接管接头不同位置管壁和管线之间长度和宽度的要求。

图3 焊接载体的机构组成

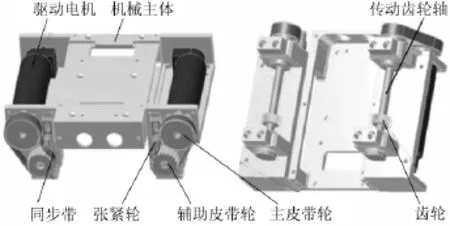

2.2.2驱动机构

驱动机构是全位置自动化焊接系统的核心,主要由行进机构和导轨组成[4]。行进机构与导轨的组合能够使电焊机沿着管壁做圆周运动。行进机构主要由驱动电机、主皮带轮、辅助皮带轮、同步带、张紧轮、机械主体、传动齿轮轴和齿轮组成。行进机构的工作原理:驱动电机在张紧轮和同步带的共同作用下将动力传给齿轮轴,齿轮轴和导轨上面的齿进行啮合传动,实现行进机构的圆周运动。行进机构模型如图4所示。

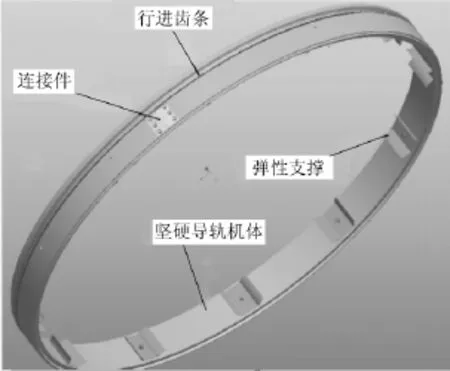

导轨为环形结构,由两个被连接件连接的半圆形轨道和一个锁紧手柄组成。在轨道上面设置有齿条用来实现与行进机构间的力和速度传动,如图5所示。锁紧手柄用来实现导轨与钢管间的固定。

图4 行进机构模型

图5 导轨的机构模型

2.3控制部分

全位置自动焊接系统采用工业计算机作为系统的主控制器,用来处理数据和控制运动[5]。

2.3.1焊接模式

采用自保护药芯焊丝的全位置自动焊接系统的焊接流程包含热焊、填充焊、覆盖焊等。为实现油气管道环形接头的精确焊接,采用分段焊接模式,即把油气管道沿周长方向分为24等份,分别记作0-0.5,0.5-1,1-1.5,…,11.5-12。每一等份都是环形接头的一部分。焊接时,两台移动式电焊机会从两侧开始独立焊接各自的12部分。在焊接每一部分时,自动焊接系统都会根据焊接设备的运动情况实时调整焊接参数,确保每一部分接头的焊接质量。

2.3.2自动控制流程

自动控制的核心是计算机控制系统。在焊接设备工作之前,首先在计算机控制系统中完成焊接流程控制程序的编写。焊接时,控制指令会通过计算机总线发送给控制终端,完成油气管道的焊接任务。焊接过程中计算机控制系统不断采集焊接设备的运动数据,并采用系统中预设的处理方法进行信号的转换、调理,然后将新的控制信号发送给行进机构中的驱动电机,实现焊接过程的自动控制。

在全位置自动焊接系统中计算机发挥着数据采集处理、运动控制、运行状态监控等作用,操作者也通过计算机向系统直接发布指令。

3 全位置自动焊接系统的应用

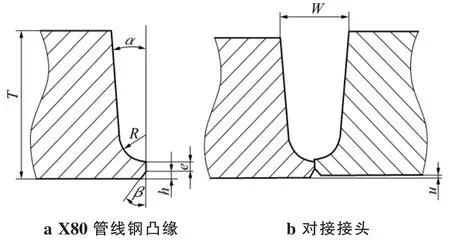

油气管道一般采用X80管线钢制作,为方便焊接,需要在管道末端加工凸缘,如图6a所示,两个钢管的连接会呈现出U型槽形状,如图6b所示。X80管线钢的焊接流程包括根焊、填充焊和盖面焊。焊接开始时焊接设备处于水平面,并根据槽的宽度调节摆放角度。

3.1槽参数的确定

3.1.1槽的类型和参数

焊接实验中两根钢管末端形成的U型槽,如图6所示,U型槽包含以下参数:凹槽与8°(α)的弧相切,内部弧度角(β)为37.5°,高度(h)为12.5 mm± 0.15 mm,弧度半径(R)为3.2mm,齿根面(e)为1.5 mm±0.15 mm;交错的部分不超过1.5 mm,无缝管接头的上开口的宽度(W)为9.5 mm±0.2 mm。

图6 U形槽示意

3.1.2槽参数确定依据

槽的参数即油气管道末端的凸缘的参数是依据X80管线钢的焊接实验得到。

(1)凹槽狭窄。此时,α=6°,W=8.5 mm,热焊和填充焊中不需要调整焊接设备角度,焊枪可以笔直焊接,并且焊接效率很高。但存在一些问题:a.不利于熔融状态的铁在熔池中分离,容易造成夹渣等缺陷;b.焊丝可能接触凹槽壁,点燃电弧,造成不稳定的焊接;c.不方便排渣,增加了排渣时间,增强了焊工的劳动强度。

(2)凹槽适中。此时,α=8°,W=9.5 mm,有利于热焊、填充焊和盖面焊焊接接头的形成,能够避免夹渣,利于排渣和提高焊接效率。

(3)凹槽宽。此时,α=10°,W=10.5 mm,有利于熔融铁的分离和焊件的结渣,热焊的焊缝美观。但是这种方法填充焊层增加,材料浪费较多,劳动强度加大,并且宽凹槽结构需要焊接设备调整较大的摆角,可能破坏熔池的稳定性和连续性,导致边缘不能熔透,焊接接头的底部和中心出现局部凹陷,仰焊熔化的铁水严重不足,导致成形质量下降。

3.2焊丝选择

焊丝选择主要根据焊接实验结果和焊接接头力学性能检验结果。Hobart[6]等人通过大量焊接试验,证明选择自保护药芯焊丝作为自动焊接系统的焊丝能够提高电弧的稳定性和焊缝的成形质量。并且自保护药芯焊丝能够抵抗8 m/s风速,可以不采用挡风板和保护气体,降低了电焊机的制造和使用成本。

3.3焊接参数

3.3.1焊接设备

采用全位置自动焊接系统,包括两套移动焊接设备、导轨、送丝装置、计算机控制系统、焊接电源。

3.3.2焊接参数

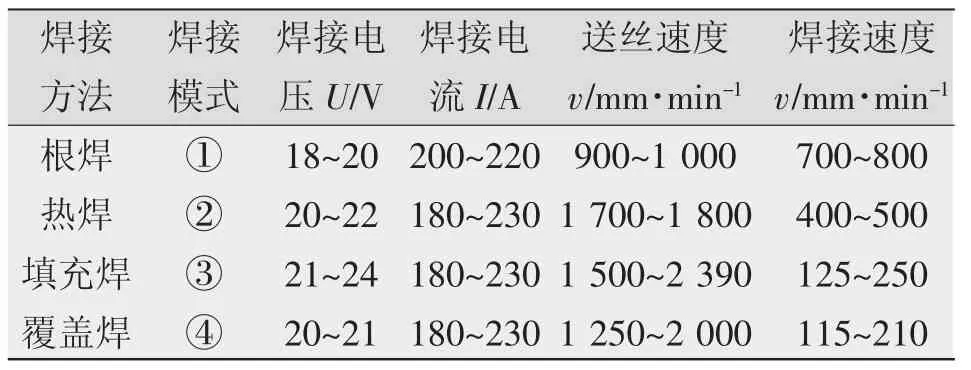

全位置自动焊接系统的焊接参数如表1所示。在热焊、填充焊和盖面焊中应注意:0~2部分为平面焊接,焊接电压和电流要稍稍高一点。2~4部分为垂直焊接,熔池不稳定,熔融的铁容易滑落,最好采用较低的焊接电压,提高焊接电流和焊接速度。4~6部分为仰焊,焊接电压和电流都要小一些,焊接速度应相对慢一些。

表1 采用自保护药芯焊丝的自动焊接系统的参数

4 实验结果

全位置自动焊接系统具有焊接过程稳定、焊接接头成形好的特点,所获焊接接头的抗拉强度、横向弯曲性能、刚度、冲击耐力和其他机械性能均符合X80管线钢焊接标准。焊接接头和热影响区冲击实验数据如表2所示。采用自保护的焊丝的自动焊接系统能够降低焊接工作强度,降低焊接成本。

5 结论

全位置管道自动焊接系统能够高质量的完成仰焊、立焊和平焊等焊接流程,焊接自动化程度高,焊接过程流畅。自动化焊接系统的使用明显提高了焊接过程的连续性和稳定性,确保了焊接接头的内在品质和外观成形,降低了焊接工作强度和焊接成本。采用自保护药芯焊丝,提高了全位置自动焊接系统的室外焊接适应能力。

[1]熊祥,邢敏周,康清周.长输管道建设焊接设备解决方案[J].电焊机,2014,44(11):4-6.

[2]范玉然,汪凤,张希悉.影响自保护药芯焊丝焊缝韧性因素[J].电焊机,2014,44(11):47-51.

[3]朱永平,殷高瞻,邱欣华,等.基于计算机控制自动铝母线焊接机的研究[J].湖北工业大学学报,2010(2):87-90.

[4]曾惠林,王长江,杨雪梅,等.油气长输管道全位置自保护药芯焊丝自动焊接技术[J].天然气工业,2014(1):20-23.

[5]曾惠林,皮亚东,王新升,等.长输管道全位置激光-电弧复合焊接技术[J].焊接学报,2012(11):56-59.

[6]Hobart.Experimental research on all-position thick steel tube using self-shielded flux-wire welding[J].Science and Technology of Welding&Joining,15(4):4-6.

Automatic welding system and application research of welding in the long distance oil and gas pipeline based on computer control

ZHOU Jie

(Yangzhou Polytechnic Institute,Yangzhou 225127,China)

The long-distance oil and gas pipeline weld is circular,the welding process requires the use of overhead welding,vertical welding,welding and other types of flat welding.Since each welding process have different operating essentials,so the long-distance pipeline welding difficult to automate.And long-distance oil and gas pipelines are usually welded in the field,work environment is complex,so the stability of the welding system request is higher.In view of this,design and develop an all-position automatic welding system based on computer-controlled.The system uses a flux cored wire with self-protection function,in addition to meet the overhead welding,welding and other peaceful vertical welding different welding process requirements,but also has the advantages like arc stability,penetration and weld slag peeling is good,don't need protect gas.Welding experiments based on X80 pipeline show that,the use of automated welding systems would significantly improve the continuity and stability of the welding process,ensure the inherent quality of welded joints and the appearance of forming,reduce the intensity of the welding work,and reduce the cost of the entire pipeline welding.

oil and gas pipelines;computer-controlled;all-position automatic welding system

TG409

A

1001-2303(2016)04-0045-04

10.7512/j.issn.1001-2303.2016.04.10

2015-03-24;

2015-05-26

周杰(1981—),男,江苏扬州人,讲师,工程师,硕士,主要从事计算机控制方面的研究工作。