钢轨对接的焊剂带约束电弧超窄间隙焊

2016-12-06杨韬君

龚 练,朱 亮,杨韬君

(兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州730050)

钢轨对接的焊剂带约束电弧超窄间隙焊

龚 练,朱 亮,杨韬君

(兰州理工大学省部共建有色金属先进加工与再利用国家重点实验室,甘肃兰州730050)

采用焊剂带约束电弧超窄间隙焊接方法对U71Mn钢轨对接进行试验研究。结果表明,焊前坡口底部间隙宽度预留为4.5 mm,反变形角度设定为1.3°,焊接过程中对钢轨进行定位,可保证每层坡口间隙宽度稳定的保持在4~5 mm之间,通过48层焊道可完成对钢轨的超窄间隙焊接。采用此种方法焊接时,使用H08Mn2Si焊丝,焊剂中不添加任何合金元素就能够获得焊缝区硬度与母材相当、热影响区硬度高于母材的接头,焊缝区组织为铁素体和珠光体,热影响区组织为晶粒较细小的片状珠光体。得到的接头冲击功远大于要求的6 J。

钢轨焊接;超窄间隙焊接;焊接变形;接头硬度;显微组织

0 前言

近年来为配合铁路大提速,无缝线路技术在我国得到了广泛应用。目前国内钢轨焊接采用的方法主要有闪光焊、气压焊和铝热焊三种。闪光焊被公认为最为可靠、质量最稳定的焊接方法,但在既有线路的维护方面使用性较差,并且其设备复杂、投资巨大[1]。气压焊对焊接技术要求较高,焊接质量的稳定和外观平顺性与焊工素质、压接机质量及焊接工况紧密相关[2]。铝热焊工艺相对简单,但其焊缝系铸态组织,接头强度仅为母材的70%,在使用中发生伤损的概率较大[3]。钢轨电弧焊[4]近年来已有很快的发展,国内北京京隆华联合清华、铁科院金化所研制了钢轨窄间隙自动电弧焊接机,可实现现场钢轨原位焊接,开发出自保护药芯焊丝自动钢轨窄间隙电弧焊工艺[5],然而由于连续焊接中对母材的热输入实际很大,形成较大的过热区,降低了焊接接头的韧性[6]。为此,本研究提出将焊剂带约束电弧超窄间隙焊接方法[7]应用于钢轨锁定焊接。该方法采用焊剂带约束电弧,将特制的焊剂带置于间隙宽度为4 mm的坡口两侧壁,对电弧加以约束,焊接热输入量只有0.5kJ/mm,所形成的过热区很小,不到1 mm。前期对钢轨超窄间隙焊接方法已进行了一定的研究,认识了冷裂纹和热裂纹的形成机理,并最终确定预热温度为400℃时可避免热影响区产生冷裂纹[8],焊接时采用能形成较大成形系数的规范就能避免热裂纹,且坡口宽度随焊层的增加而不断变化[9]。所以在此基础上,本研究设计了专用钢轨超窄间隙焊接装置,对钢轨对接进行超窄间隙焊接工艺试验,分析焊接过程的变形规律、接头硬度分布变化、接头金相组织以及接头冲击功。

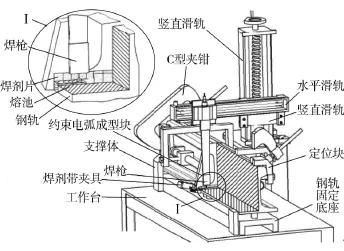

1 钢轨对接超窄间隙焊接装置

钢轨对接的超窄间隙焊接装置如图1所示,主要由焊枪调节机构、钢轨定位机构和引弧机构组成。前期试验中,焊枪调节机构和钢轨定位机构是一个整体,固定在待焊钢轨上[9],然而由于焊前需预热400℃,预留的坡口尺寸受热后会增大,采用前期设计的装置无法对坡口进行再调节,焊后坡口尺寸不容易到达4~5 mm。所以进行了改进,焊枪调节机构固定在工作台上,专门设计了用于钢轨超窄间隙焊接的板式焊枪,焊枪由铜质导电板和钢质支承板两部分组成,枪体最大厚度3.0 mm,刚度较高,枪体表面通过绝缘以防止枪体与工件接触导电。焊枪调节机构由水平滑轨和竖直滑轨构成,焊枪固定在水平滑块上,水平滑块沿着水平滑轨滑动,可实现焊枪沿焊缝方向移动;水平滑轨固定在竖直滑轨的滑块上,可上下滑动的滑块带动水平滑轨和焊枪沿焊缝高度方向运动。焊接时很容易实现焊枪的对中。

图1 钢轨超窄间隙焊接装置示意Fig.1Rail ultra-narrow gap welding device

钢轨定位机构由底座、支撑体、手形定位件和C形夹钳组成,底座上的6个定位螺栓可较方便地设置焊前反变形角度,并将预热后的坡口宽度微调至预置宽度。钢轨的顶部侧面和顶面精度较高,在C形夹钳的紧固力作用下,定位块和这两个面紧紧贴合,实现对钢轨的定位和对焊前预留的反变形的固定。

钢轨引弧机构由形状与钢轨截面轮廓吻合的约束电弧成型块、和保证约束块与钢轨紧密贴合的固定装置两部分组成,主要用来增加焊道长度,有效约束电弧成型,使引弧和收弧都在被焊工件的坡口以外进行。其中引弧块采用20 mm厚的紫铜制作而成,由于紫铜导热快,焊接过程中不会被熔化,所以焊后能很方便地将其取掉,大大减少了打磨量。

焊剂带采用粉末压片机的方法通过10mm×12mm模具先压制成焊剂片,然后采用高温胶粘至宽度为6 mm的钢带制作而成,如图2所示。焊剂的主要成分为大理石、萤石,使用时通过专用夹具放置于坡口底部,使焊剂带与两侧壁紧密贴合,在焊接过程中起到约束电弧的作用,同时焊剂的熔化还能实现熔池保护和化学冶金的功能。

图2 焊剂带图片Fig.2Flux band picture

2 试验方法

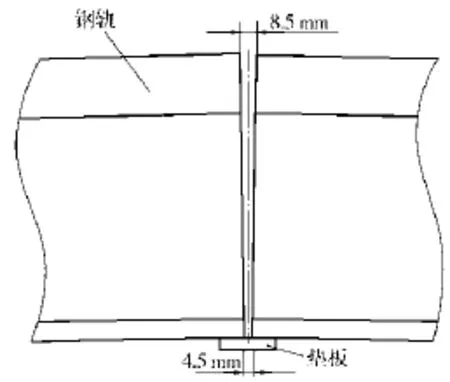

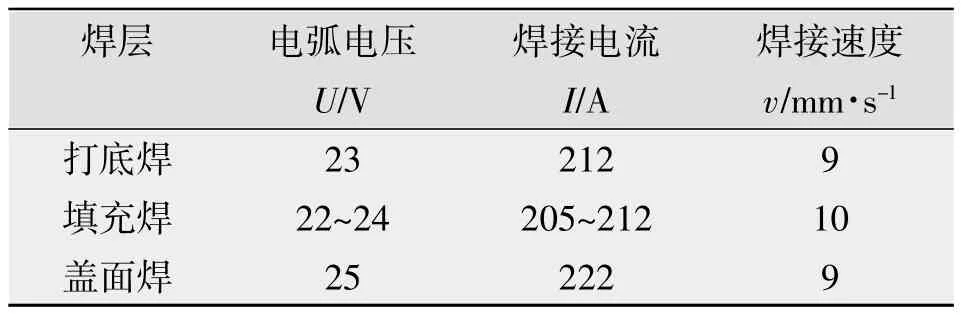

试验采用60 kg/m的U71Mn钢轨,应用上述设计的装置进行超窄间隙焊接。坡口尺寸如图3所示,底部宽4.5mm,顶部宽8.5mm,坡口反变形角度1.3°,垫板厚度5mm。填充焊丝为直径1.6mm的H08Mn2Si,焊丝干伸长12~16 mm。焊剂带厚度0.7 mm。焊前采用陶瓷加热毯对钢轨进行预热至400℃,并采用玻璃纤维毯进行保温。焊接试验使用平外特性电源,工艺参数如表1所示,焊接中根据不同的层数对其进行调整。超窄间隙焊接钢轨采用多层单道焊,每焊完一层,升高焊枪,用自制钢轨打磨机进行清渣和打磨焊缝,保持焊缝平整,便于下一层焊接时焊剂带的铺设,焊接过程中持续加热,保证层间温度不低于400℃。每焊完一层对上下坡口尺寸进行测量。焊后将接头沿横截面切开,打磨抛光,并采用4%的

硝酸酒精进行腐蚀。测定其硬度的分布及冲击性能,并观察母材、热影响区和焊缝区的组织。

图3 坡口尺寸Fig.3Groove dimensions

表1 超窄间隙焊接工艺参数Tab.1Ultra-narrow gap welding process parameters

3 试验结果和分析

3.1 焊接过程中的变形

根据前期试验发现,焊接厚大截面的钢轨时,很小的角变形也会造成坡口尺寸较大的变化,而超窄间隙焊接要求坡口宽度在4~5 mm之间变化,所以为了保证严格的坡口尺寸,焊前需预置合适的反变形角度。前期试验设定坡口底部间隙4 mm,反变形角度2.2°,焊接过程中底部坡口宽度在3.5~5.02mm之间不断变化[9],超窄间隙坡口中坡口宽度的变化对焊接工艺参数的适应性要求提高,采用相同参数很难获得质量较好的焊接接头,需对不同坡口宽度所适用的焊接参数进行相关研究,且当坡口宽度为3.5 mm时,电弧稳定性变得极差。

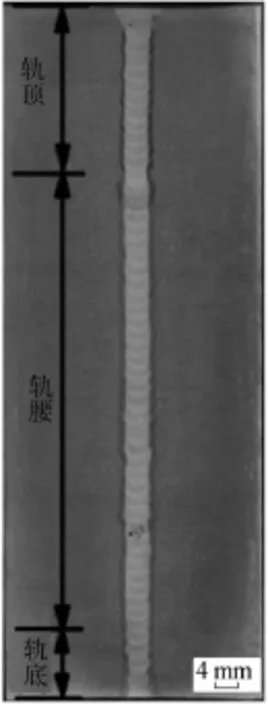

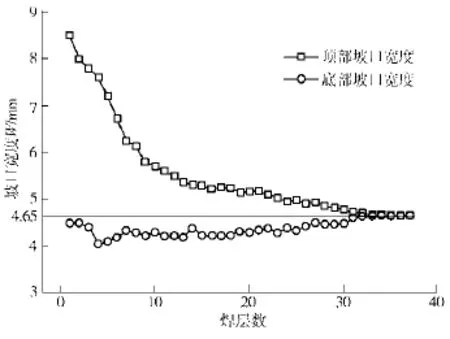

试验采用钢轨定位装置,将焊前坡口底部间隙设定为4.5 mm、反变形角度1.3°进行施焊。整个焊缝通过48层焊道完成,每层焊道高度3.5~4 mm,焊缝从轨底至轨头焊道宽度为4~5 mm,热影响区宽度1.5~2 mm,接头剖面形貌如图4所示。统计分析焊接过程中记录的上下坡口尺寸,得到坡口上下端尺寸与焊接层数的变化关系如图5所示。由图5可知,上端坡口尺寸随着焊层的增加而逐渐减小,最终在焊满35道之后稳定在4.65 mm,而底部的坡口宽度在焊至第4层时达到最小值4 mm,以后逐渐增大至4.65 mm。

图4 接头剖面Fig.4Cross-sectional of joint

图5 坡口上下端宽度随焊层数的变化关系Fig.5Upper and lower groove width of changing with weld layers

根据上述结果可知,焊前预留的反变形角度合适,焊接时采用钢轨定位装置可减小焊接过程中的变形,并且能够较方便将坡口宽度控制在4~4.65 mm之间变化,整个焊接过程中采用同一焊接参数也能获得焊缝成形较好的焊道。

3.2 接头硬度分布

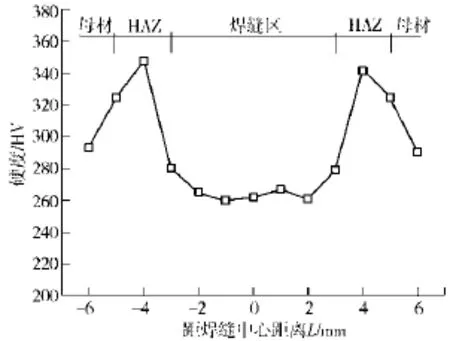

采用超窄间隙焊接方法焊接钢轨得到的接头硬度分布如图6所示,其中焊缝与热影响区的分区

是根据腐蚀后焊接接头横截面的焊缝和热影响区实际宽度确定的。从焊缝到母材,硬度值经历了一个先增大后减小的过程,热影响区硬度最高,硬度325~345HB,焊缝区硬度260~280HB,母材硬度290~300 HB。常用的钢轨焊接方法热影响区很容易出现软化现象,要通过正火处理才能解决,焊缝硬度需要靠专用的药芯焊丝并增加足量的合金成分来提高。而超窄间隙焊接方法使用H08Mn2Si焊丝,在不添加合金成分的情况下,焊缝硬度与母材硬度相当,热影响区的硬度远高于母材,且焊缝区和热影响区均具有较高的韧性。

图6 超窄间隙焊接接头硬度分布Fig.6Distribution of ultra-narrow gap welding joint hardness

图7 接头金相组织Fig.7Joint microstructure

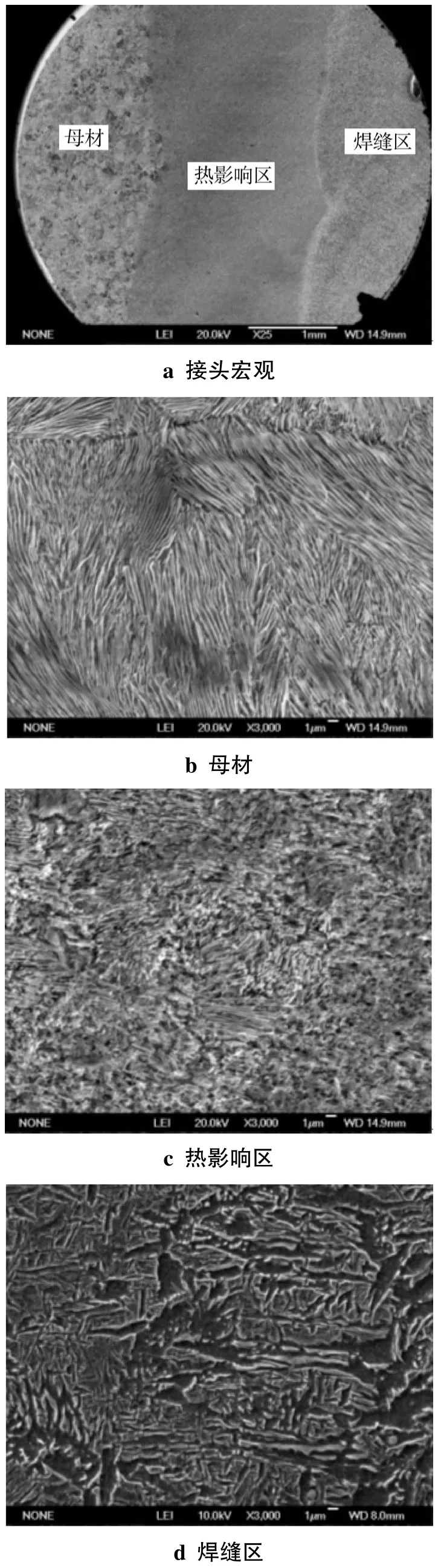

3.3 接头金相组织

超窄间隙焊接接头各区域的组织直接影响着接头的硬度分布。U71Mn钢轨超窄间隙焊接接头的金相显微组织如图7所示,图7a为25倍下接头宏观组织,可以看出,热影响区宽度仅1.5 mm,并且焊缝区和热影响区的晶粒明显小于母材。进一步放大,可观察到3 000倍下母材由一个个直径较大的珠光体团组成,组织为片状珠光体,如图7b所示。由图7c可知,热影响区组织也为片状珠光体,但是其珠光体团直径和片间距均小于母材,当珠光体团和片间距的尺寸减小时,相界面增多,对位错运动的阻碍增大,塑性变形抗力增大,硬度提高,所以热影响区的硬度高于母材。由图7d可知,焊缝区组织主要由铁素体和珠光体组成,由于钢轨超窄间隙焊接时采用多层单道焊,焊层较薄,这样一方面由于每层坡口宽度窄而改善了凝固结晶的条件,更为重要的是,后一层焊缝对前一层的自回火作用有效改变了焊缝固态相变组织,使晶粒尺寸细化,提高了

焊接接头的力学性能。所以焊缝区虽然存在大量的铁素体,但其硬度也能达到母材的90%以上。

3.4 接头冲击试验

冲击试验取样分别取自焊缝轨头、轨腰和轨底部位,采用摆锤式冲击试验机,在20℃常温环境下进行试验,试验结果如表2所示。冲击功远高于要求的6.0 J。

表2 冲击试验参数Tab.2Impact test results

4 结论

(1)设计并制作了钢轨对接超窄间隙焊接装置,并利用此装置进行焊接试验。焊前坡口底部间隙设定为4.5 mm,预留反变形角度1.3°,可实现坡口间隙为4~5 mm的钢轨对接。

(2)采用H08Mn2Si焊丝,利用焊剂带约束电弧超窄间隙焊接方法对钢轨进行施焊,焊剂中不添加任何合金元素,得到的接头热影响区硬度高于母材,焊缝区硬度与母材相当。

(3)采用超窄间隙焊接方法焊接钢轨得到的热影响区宽度仅1.5 mm,热影响区组织为晶粒较细小的片状珠光体,焊缝区为铁素体和珠光体。接头冲击功26.8 J。

[1]戴虹.钢轨现场焊接技术与设备[J].电焊机,2009,39(8):1-8.

[2]刘东.高速铁路无缝线路钢轨焊接技术研究[J].中国高新技术企业,2011(18):22-23.

[3]周清跃,张银花,陈朝阳,等.秦沈客运专线钢轨的焊接及相关问题[J].铁道学报,2003,25(5):114-118.

[4]Bajic D,Vladimirovich Kuzmenko G,Samardžiĉ Welding of rails withnewtechnologyofarc welding[J].Metalurgija,2013,52(3):399-402.

[5]季伟瀚.全自动钢轨窄间隙电弧焊接机[J].金属加工(热加工),2011(14):11,14.

[6]Olivera Popoviĉ,Radica Prokiĉ-Cvetkoviĉ,Meri Burziĉ,et al. The Effect of Heat Input on the Weld Metal toughness of Surface Welded Joint[C].14th International Research/Expert Conference,2010.

[7]郑韶先,朱亮,黄斌维,等.焊剂带约束电弧用于超窄间隙的焊接[J].机械工程学报,2009,45(2):119-223.

[8]朱亮,王洪涛,符平坡.钢轨对接超窄间隙焊接试验[J].焊接,2012(3):10-13,69.

[9]符平坡,朱亮,周超,等.钢轨对接超窄间隙焊接的角变形[J].电焊机,2013,43(9):41-43,51.

Page 42

候钢焊接接头显微组织与力学性能[J].北京交通大学学报,2012,36(4):127-130.

[4]肖红军,何长红,彭云,等.耐候钢焊接接头组织和力学性能研究[A].中国金属学会2003中国钢铁年会论文集(4)[C].中国金属学会,[出版者不祥],2003.

[5]于庆波,段贵生,孙莹,等.粒状贝氏体组织对低碳钢力学性能的影响[J].钢铁,2008(7):68-71.

[6]陈小平,王向东,江社明,等.晶粒尺寸对耐候钢抗大气腐蚀性能的影响[J].材料保护,2005,38(7):14-17.

[7]刘建容,张万灵,马颖,等.低合金钢大气暴露与室内加速腐蚀试验的相关性[J].钢铁研究,2013,41(5):35-37.

[8]宋春晖,周学俊,李具中,等.合金元素含量对耐候钢在模拟海洋大气环境下耐蚀性的影响[J].机械工程材料,2012,36(4):62-66.

[9]郝献超,肖葵,张汉青,等.模拟海洋大气环境下Cu和Cr对耐候钢耐腐蚀性能的影响[J].材料保护,2009,42(1):21-23.

[10]刘芮,陈小平,王向东,等.合金元素对耐候钢在海洋大气环境下耐蚀性的影响[J].热加工工艺,2014,43(20):19-22.

[11]王晶晶,黄峰,周学俊,等.合金元素对耐候钢在海洋大气中耐蚀性影响的交互作用[J].腐蚀与防护,2015,36(1):58-62.

Ultra-narrow gap welding with constrained arc by flux band applied to rail welding

GONG Lian,ZHU Liang,YANG Taojun

(StateKeyLaboratoryof Advanced Processingand Recycling of NonferrousMetals,Lanzhou Universityof Technology,Lanzhou 730050,China)

Utilized ultra-narrow gap welding with constrained arc by flux band to make experimental study on U71Mn rail welding.The results showed that,before welding the bottom gap width was reserved 4.5mm,anti-deformation angle was set to 1.3°and positioned the rail when welding,which could maintain the gap width of each layer weld bead between 4mm and 5mm,through 48 layers of bead could complete the entire rail ultra-narrow gap welding.When utilized this method of welding,using H08Mn2Si wire,flux didn't add any alloying elements could obtain the joint,which the hardness of the base metal and weld zone equivalent,and heat affected zone was harder than the base metal,the weld area was acicular ferrite,heat affected zone was finer grain size of the lamellar pearlite.And the impact energy of joint was much larger than requirements 6 J.

rail welding;ultra-narrow gap welding;welding deformation;joint hardness;microstructure

TG457.1

A

1001-2303(2016)08-0043-05

10.7512/j.issn.1001-2303.2016.08.10

2016-02-27;

2016-03-22

国家自然科学基金资助项目(51264026)

龚练(1989—),女,重庆开县人,在读博士,主要从事超窄间隙焊接方面的研究工作。