基于DIC和三维白光扫描焊接变形研究

2016-12-06房元斌蹤雪梅周鹏翔殷咸青

房元斌,蹤雪梅,肖 云,周鹏翔,梁 晋,殷咸青

(1.江苏徐州工程机械研究院,江苏徐州221004;2.徐州徐工随车起重机有限公司,江苏徐州221004;3.西安交通大学,陕西西安710049)

基于DIC和三维白光扫描焊接变形研究

房元斌1,蹤雪梅1,肖 云2,周鹏翔2,梁 晋3,殷咸青3

(1.江苏徐州工程机械研究院,江苏徐州221004;2.徐州徐工随车起重机有限公司,江苏徐州221004;3.西安交通大学,陕西西安710049)

借助有限元分析手段对板材的焊接过程进行模拟,得到焊接变形和应力分布情况。基于白光三维扫描仪和DIC两种测量手段,分别验证焊后变形趋势和变形量,同时采用盲孔法测量残余应力分布结果,计算结果与实验结果吻合较好,证明有限元模型的正确性和有效性。结果表明,白光三维扫描法对焊后整体变形趋势进行了定性分析,DIC对焊后局部变形进行了定量分析,应力模拟结果基与实际应力分布测量结果基本吻合,对现场结构件变形预测和残余应力分布趋势分析有重要指导意义。

三维白光扫描仪;数字图像相关技术;焊接变形;残余应力

0 前言

在工程机械领域,生产模式由原来的粗放模式向精益生产转变。结构件的焊接质量直接影响后续机加工、装配精度,同时焊接残余应力的分布对结构件工作性能和疲劳寿命产生重要影响[1-2]。为了最大化精益生产,设计要求焊后关键位置的加工余量控制在5 mm,甚至1 mm以内,这就对焊接测量系统[3]提出了更高的要求。与此同时,焊接数值模拟仿真技术因其降低实验量和节约成本等优势在实际生产中不断得到推广应用。在以往的技术研究中,更多是突出某种技术的深入研究[4-6],但是在实际工程应用中,对于多种测量方法和仿真手段结合的综合技术研究甚少。

目前工程机械领域针对其结构件板厚和尺寸特点,焊接变形的测量方法[7-10]主要如下几种:塞尺、钢尺、三坐标、激光测距仪、三维激光扫描仪等,

其中塞尺和钢尺测量精度不高、误差大;三坐标和激光测距仪精度能达到要求,但是测量不方便,不具有通用性,且存在只能对局部关注位置进行测量等不足;三维激光扫描仪可以精确测量,但是操作复杂,且对生产现场环境要求高。

三维白光扫描仪相对三维激光扫描仪测量精度低,现场操作简单,扫描大型结构件效率高,可用于焊后变形的非接触全场测量。数字图像相关技术[11](digital image correlation technique,DIC)是一种对变形场进行非接触测量分析的光学系统,测量系统精度高,可对关键位置的焊后变形进行测量。

本研究通过分析现场生产中典型的接头形式,利用焊接数值模拟手段,在一定假设条件下建立了焊接过程的有限元模型,借助三维白光扫描仪对接头的整体变形趋势进行定性分析,再利用精度更高的DIC设备对局部关注位置的焊后变形进行定量研究,采用盲孔法设备测量残余应力分布趋势,将该模型温度场、变形场的结果与实验结果进行比较,以验证模型的可靠性。

1 建立有限元模型

1.1 焊接工艺参数及网格模型

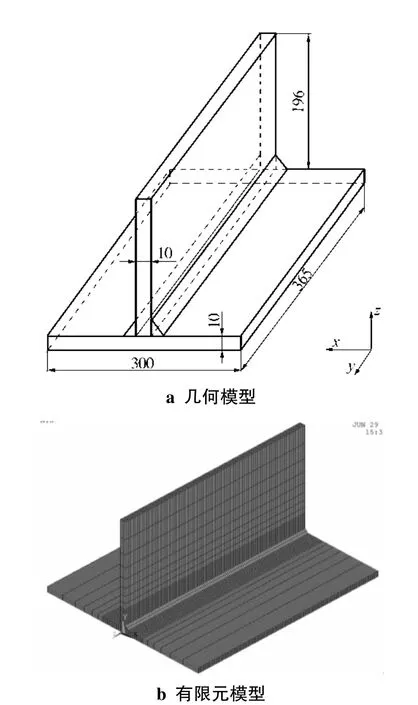

试验用T型接头材料为Q345,焊接方式为MAG焊,采用ER50-6实心焊丝,焊接工艺参数为:焊接电流290 A,焊接电压30 V,保护气体流量19L/min,焊接速度40 cm/min。试件几何模型如图1a所示。

为保证应力场求解精度,在模型网格划分过程中采用过渡网格,控制焊缝位置单元尺寸1 mm,获得有限元模型,如图1b所示。

图1 几何模型及有限元模型Fig.1Geometry model and FE model

1.2 材料参数的建立

材料热物性参数精度会影响焊接模拟结果的准确性。借鉴已成熟参数,获得Q345材料热物性参数。随温度变化的部分物性参数和力学参数如图2所示。

图2 Q345热-力参量与温度的关系Fig.2Relationshipbetweenthermo-mechanicalparameters and temperature of Q345

1.3 热源模型

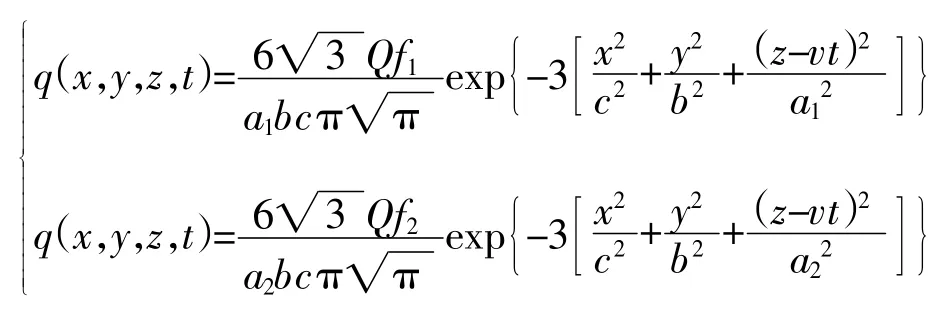

建立恰当反映CO2焊接的热源模型①MSC.Marc User's Manual,Volume A,Chapter6.。双椭球热源充分考虑了焊接过程中热源前端温度陡变、后端温度变化慢的特点。有限元分析时,将其焊缝分成四段加热,每段温度直接赋1 200℃,作用时间0.01 s,每段冷却时间12 s。

前、后椭球的热分布函数分别为

式中f1、f2为热流密度分布系数;Q为输入热源功率;v为焊接速度;a1、a2、b、c为定义椭球形状的参数,a1、a2分别表示前、后半部椭球的长度,c影响熔宽,b影响熔深。

1.4 力学边界条件

采用力学边界条件:宽度方向在对称面下表面选择两个节点,用于限制y向位移,而不影响纵向收缩变形;通过焊缝背面沿焊缝长度方向节点限制z向位移,而不影响横向收缩;从而模拟其自由焊接工况。

2 测量系统分析

2.1 三维扫描仪原理

三维白光扫描仪由光栅投影设备LED投影仪及两个工业级的CCD照相设备构成,在工程应用中可以在有效的误差范围内实现快速测量。

基本工作原理是:采用可见光将特定的光栅条纹投影到测量工作表面,借助两个高分辨率摄像头对光栅干涉条纹进行拍照,并加以粗细变化和位移,利用光学拍照定位技术和光栅测量原理可在极短时间内,根据工件的形状特征或反射标点在空间中快速获取数据信息,构建复杂工件表面的完整点云,以其流动式设计和不同视角点云的自动拼合技术,可获得待测物的实际3D外型,使得扫描大型工件变得高效。

2.2 数字图像相关法

数字图像相关法[12]是两幅图像上对应点的立体匹配。基本原理是以一幅图像作为参考图像,另外一幅图像作为待匹配图像,在参考图像中,取以待匹配点(x,y)为中心的(2M+1)×(2M+1)大小的矩形子图像,在待匹配图像中,通过一定的搜索方法,并按照某一相关函数进行相关计算,寻找与选定的子图像相关系数最大的以(x′,y′)为中心的子图像,则点(x′,y′)即为点(x,y)在待匹配图像中的对应点。

若图像子区包含N个像素点,像素灰度受到独立同分布的噪声干扰[13],则参考图像与待匹配图像子区间的相似程度可通过如下计算公式[10]衡量

式中p为相关参数的矢量;f(xi,yi)为变形前图像子区中点(xi,yi)的灰度值;g(xi',yi')为变形后图像子区中点(xi',yi')的灰度值;r0,r1为补偿由于光照引起的灰度差异。

3 焊接结果分析和验证

热输入是引起焊后变形的直接因素,采用热电偶实测温度曲线,同时通过高速摄像机获取实际热源的参数,与仿真结果对比,修正热源模型,以保证热源模型的有效性和正确性。

3.1 热源模型参数校和

采用XJTUDIC动态跟踪测量T型接头焊接变形之前,先对焊缝区域进行喷砂处理,保证其不反光,然后在焊接试板的另一面喷上一些可以识别的散斑点,并在焊缝附近涂上抗高温的无机胶,防止散斑点被烧损。

利用K型热电偶测试点A的热循环曲线,A点距焊缝熔合线的距离为22 mm,如图3a所示,测试结果和仿真结果如图3b所示。两条曲线基本吻合,只是模拟得到的热循环的冷却阶段温度下降略快于测试结果,这是由于仿真中热源模型做了一定的简化,其在1 200℃只作用0.01 s导致的。

图3 热循环曲线Fig.3Thermal cycle curve

采用高速摄影设备对T型接头焊接过程进行拍摄,获得热源熔池形貌如图4a所示。同时测量焊后的接头宏观形貌,获得焊缝接头尺寸,如图4b所示,其熔池长度25 mm,熔池深度8 mm,熔池宽度10 mm。通过对比焊缝截面宏观形貌和仿真结果,可以直观看到其截面形状保持一致,校和了热源模型参数。

图4 热源模型Fig.4Heat source model

3.2 焊后变形测量与仿真结果对比分析

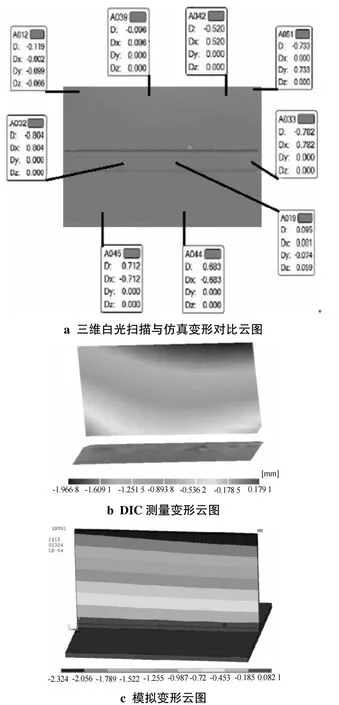

采用三维白光扫描仪扫描T型接头焊后模型,与仿真结果对比分析,采用最小二乘法自动拟合的方式获得对比模型,如图5a所示。可以直观地发现,两者的变形差值在1 mm以内,变形趋势保持一致。

图5 变形云图Fig.5Contour of welding deformation

通过比较立板的焊后变形的计算结果和实验结果来验证模型的可靠性。根据图5b、图5c可知,用DIC测试的焊后变形,其最大值为1.96 mm,仿真

焊后变形最大值为2.3 mm。产生误差是由于DIC拍摄和处理过程中测不到立板边缘部分,因而损失一定量的数据,而模拟是完全按实际T型接头尺寸来计算,实际立板最大变形值为1.96~2.3 mm,模拟与实际误差约为10%。

3.3 残余应力分布试验分析

为了避免板材中由火焰切割及机加工所引入的残余应力对焊接试验和残余应力的测量造成影响,先对材料进行去应力退火处理。

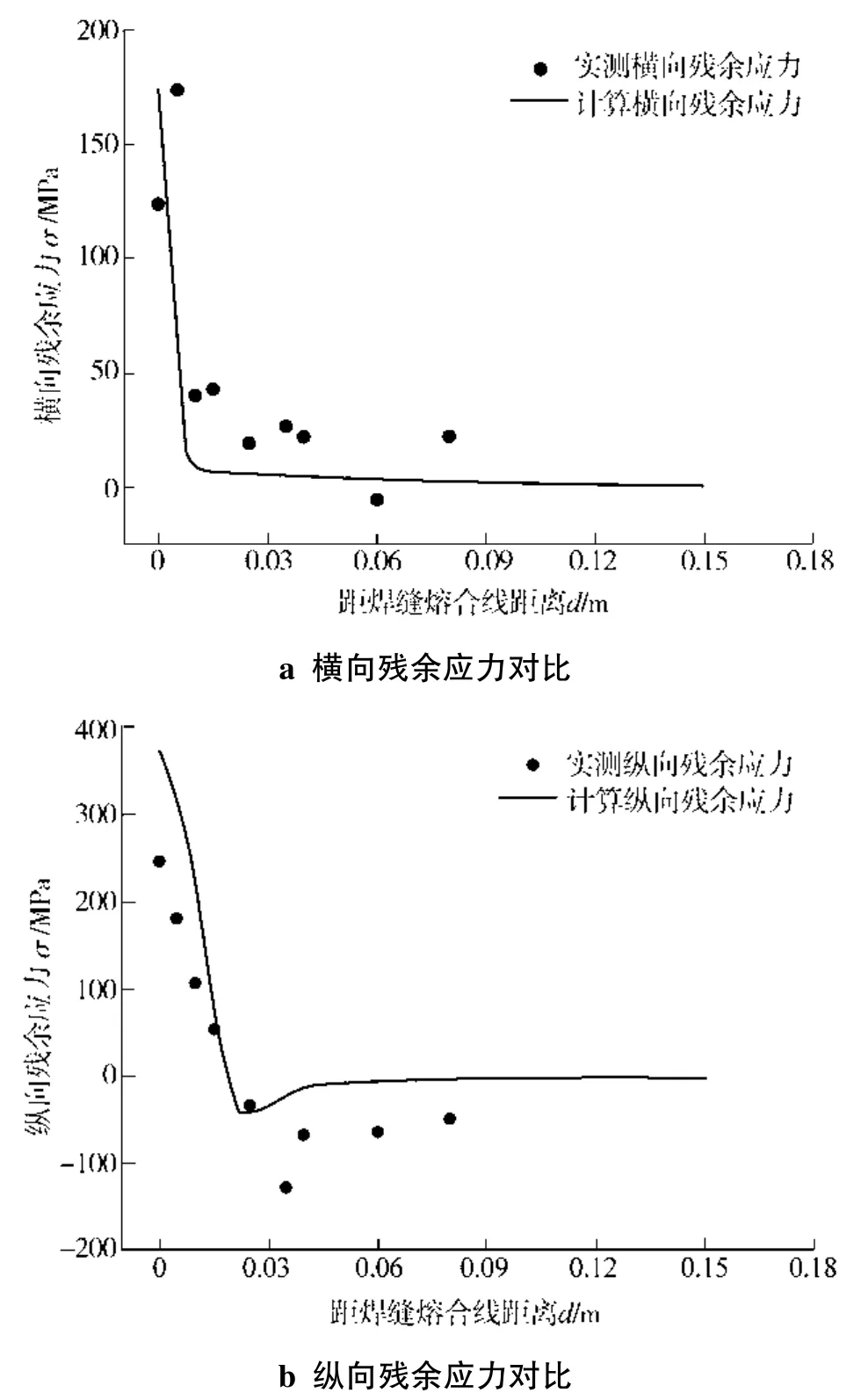

T型接头焊接冷却后用小孔法测其一侧中心线处的残余应力,横向残余应力见图6a,纵向残余应力见图6b。图中曲线为仿真计算得到的残余应力。由图可知,应力模拟结果基与实际应力分布测量结果基本吻合。

图6 残余应力分布Fig.6Residual stress distribution

4 结论

(1)在对T型接头的试验与有限元模拟验证过程中发现,热循环曲线模拟值与实测值基本吻合。

(2)模拟计算的焊后变形整体趋势与三维白光扫描仪结果相一致,同时变形量较大的立板也与DIC测得的焊后变形量相吻合,模拟结果与实际误差约为10%。

(3)焊后残余应力的模拟结果与用小孔法测得的残余应力值分布趋于一致,因此在接头模拟中模型和热源参数是合适的,为后续焊接变形控制研究奠定了基础。

[1]田锡唐.焊接结构[M].北京:机械工业出版社,1982.

[2]蔡志鹏.大型结构焊接变形数值模拟的研究与应用[D].北京:清华大学,2001.

[3]张海鹏,韩端锋,苗玉刚,等.基于立体视觉焊接变形测量系统标定[J].焊接学报,2012,33(3):21-24.

[4]张建勋,刘川,张林杰.焊接非线性大梯度应力变形的高效计算技术[J].焊接学报,2007,41(9):107-112.

[5]武传松,郑炜,吴林.脉冲电流作用下TIG焊接熔池行为的数值模拟[J].金属学报,1998,34(4):416-422.

[6]宫大猛,雷毅.数值模拟在焊接中的应用分析[J].电焊机,2012,42(6):58-62.

[7]梁晋,郭翔,胡浩,等.机械与材料力学性能的三维全场变形与应变快速检测研究[J].中国工程科学,2013,15(1):51-56.

[8]孙伟,何小元,Quan C,等.基于数字图像相关的三维刚体位移测量方法[J].光学学报,2008,28(5):895-901.

[9]虓乔东,陈健,张伟,等.基于数字图像相关的近熔池应变场原位测量[J].电焊机,2013,43(9):1-4.

[10]黄尊月,罗震,姚杞,等.薄板激光焊接热变形的检测[J].焊接学报,2015,36(7):47-50.

[11]夏桂锁.数字图像相关测量方法的理论及应用研究[D].天津:天津大学,2003.

[12]梁晋,胡浩,唐正宗,等.数字图像相关法测量板料成形应变[J].机械工程学报,2013,49(10):77-83.

[13]唐正宗,梁晋,肖振中,等.用于三维变形测量的数字图像相关系统[J].光学精密工程,2010,18(10):2244-2253.

Study on welding deformation based on DIC and GO SCAN

FANG Yuanbin1,ZONG Xuemei1,XIAO Yun2,ZHOU Pengxiang2,LIANG Jin3,YIN Xianqing3

(1.Jiangsu Xuzhou Engineering Machinery Research Institute,Xuzhou 221004,China;2.XCMG Xuzhou Truck-Mounted Crane Co.,Ltd.,Xuzhou 221004,China;3.Xi'an Jiaotong University,Xi'an 710049,China)

By means of finite element analysis of welding process,it obtains the stress distribution and deformation of welding.In this paper,through GO SCAN and DIC two kinds of experimental methods,verify the trend of deformation and deformation after welding. At the same time,the residual stress distribution results measure by blind-hole method,the calculation results are in good agreement with the experimental results,which proves the correctness and validity of the finite element model.The results show that GO SCAN is of qualitative analysis for whole deformation trend after welding,and DIC is for quantitative analysis after local welding deformation. The stress distribution results based with the actual stress distribution measurement results are basically consistent.It has important guiding significance for on-site structural deformation prediction and residual stress distribution forecast trend analysis.

go scan;digital image correlation technique;welding deformation;residual stress distribution

TG404

A

1001-2303(2016)08-0017-05

10.7512/j.issn.1001-2303.2016.08.04

2016-03-07

江苏省自然科学基金资助项目(BK20140229)

房元斌(1985—),男,硕士,工程师,主要从事焊接数值模拟仿真及焊接工艺技术研究工作。