DSP+MCU双核控制的脉冲MIG焊数字化控制系统

2016-12-06常春梅陈克选洪兆林袁亮文

常春梅,陈克选,洪兆林,袁亮文,赖 宇

(兰州理工大学材料科学与工程学院,甘肃兰州730050)

DSP+MCU双核控制的脉冲MIG焊数字化控制系统

常春梅,陈克选,洪兆林,袁亮文,赖 宇

(兰州理工大学材料科学与工程学院,甘肃兰州730050)

数字化焊接电源控制系统的发展经历了从单个MCU控制到双MCU控制,再到DSP+MCU双核控制,尤其是数字信号处理器DSP在电源中的广泛应用,使得焊机控制精度更高、输出更具柔性化、系统稳定性更好,使焊接电源的整体性能不断提升。设计的脉冲MIG焊机数字控制系统就采用DSP(TMS320F2812)和MCU(STC89C58RD+)双核控制,可实现脉冲和非脉冲MIG焊,并且脉冲焊时具有一元化调节功能。

DSP+MCU双核控制;脉冲MIG;数字化

0 前言

新型工业化的飞速发展,对焊接技术提出了更高的要求。高质量、高效率的焊接技术则离不开高性能的焊接电源。随着信息化、智能化的发展,焊接电源的数字控制技术已经成为焊接领域发展的方向,数字化焊接电源代表了焊接电源的发展方向。数字系统与模拟系统相比有明显的优势,数字控制系统具有系统稳定性好、控制精度高、稳定性与产品一致性好、接口兼容性好及系统功能升级方便等特点[1]。利用数字信号处理器为核心所设计的数字化焊接电源具有节能、轻巧、性能更优、控制更灵活的优点。采用双MCU、双DSP、DSP+MCU等双核控制技术,可实现焊机程序软件升级、焊接工艺规范优化、多种焊接材料的适用性以及工艺参数的离线处理等[2]。本研究设计了基于DSP+MCU双核控制的脉冲MIG焊数字控制系统,将MCU和DSP结合运用,充分发挥其各自优势。DSP作为控制核心,负责数据采样、控制算法的实现、PWM控制信号的输出以及电源的输出特性控制,而MCU则负责人机交互、数据通信、电源状态监测等事件管理,两者之间可通过串行接口、CAN总线等途径进行通信,以保证足够高的控制精度、速度(实时性)和稳定性。本研究设计完成的DSP+MCU双核控制的脉冲MIG焊控制系统能够实现焊机的多功能全数字化控制,并且系统稳定,控制精度高。

1 控制系统硬件

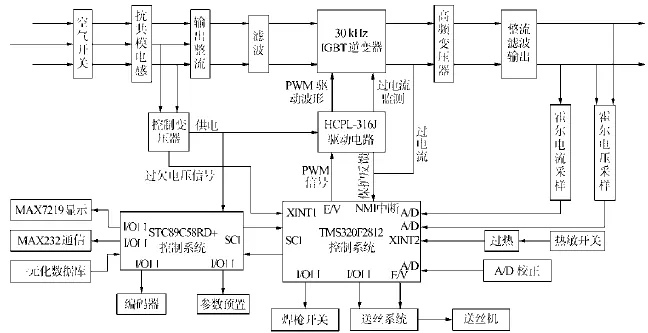

所设计的整个焊接电源的系统框图如图1所示,主要由主电路、控制系统、驱动电路、送丝系统等组成。其中主电路为全桥软开关逆变电路,逆变频率为30 kHz;控制系统为DSP+MCU双核控制的数字化控制系统,由DSP控制核心硬件电路和MCU硬件电路组成。驱动电路是以集成驱动光耦HCPL-316J为核心设计的数字驱动电路。在此重点为双核控制的数字化控制系统,对于其他的将不做详细介绍。

图1 焊接电源系统框图

1.1 DSP控制核心

TI公司的TMS320F2812芯片是一款高性能的32位定点运算DSP控制器,其结构采用改进的哈佛结构,执行速度很快;片上集成有事件管理器EV、A/D转换模块、SCI通信口、SPI外设、看门狗、数字通用I/O口等多种功能模块,硬件和软件资源丰富,外设功能强大[3]①TMS320F281x Datasheet.Texas Instrument,2003.,TMS320F2812芯片在运算速度、计算精度、数据采集和处理、实时控制等方面完全能满足复杂过程控制的要求,适用于数字化焊机,故选择TMS320F2812为DSP主控芯片。

1.2 MCU人机交互系统

人机交互系统要求界面友好、简洁、性能稳定、易操作,还要能够实现数字化调节焊接参数。本研究采用STC89C58RD+单片机作为人机交互系统的主控芯片,其具有超强的抗干扰能力、超低功耗、性价比高等优点;尤其是其片内集成有EEPROM,不但方便参数掉电保存,还为实现一元化调节及焊接参数的专家数据库存储提供了一个很好的解决方案。

1.3 操作面板设计

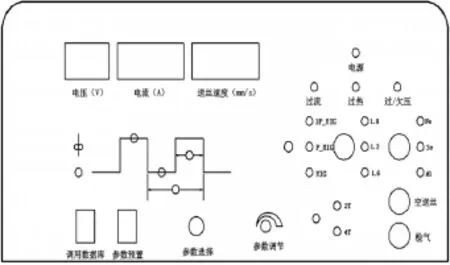

本研究设计了简洁明了的数字化操作面板,如图2所示,可实现普通MIG焊、脉冲MIG(P_MIG)、一元化脉冲MIG焊(1P_MIG)。面板中焊接参数选择通过旋钮开关实现,参数大小由编码器调节,2T、4T和1P_MIG、P_MIG、MIG分别通过两个摇杆开关来选择,减少了按键的数量,操作简单。为使程序更容易识别焊接材料和焊丝直径,这两个参数的选择是通过两个按键触发中断,并在中断服务程序中设置相应变量值代表某一参数而实现的。

图2 操作面板

2 控制系统软件设计

对于数字化焊接电源控制系统,软件是其灵魂,是保证其焊接质量的关键[4]。控制系统软件设计分为DSP控制程序和MCU程序,DSP控制程序主要负责整个焊接过程的控制,而MCU只负责焊接参数的预置及显示,两者通过设置通信协议进行数据传输。软件编程均采用模块化,使程序功能明确,可读性强,易于维护、升级,也便于功能扩展。C语言编程可读性强,开发周期短,故采用C语言编程。

2.1 DSP控制程序

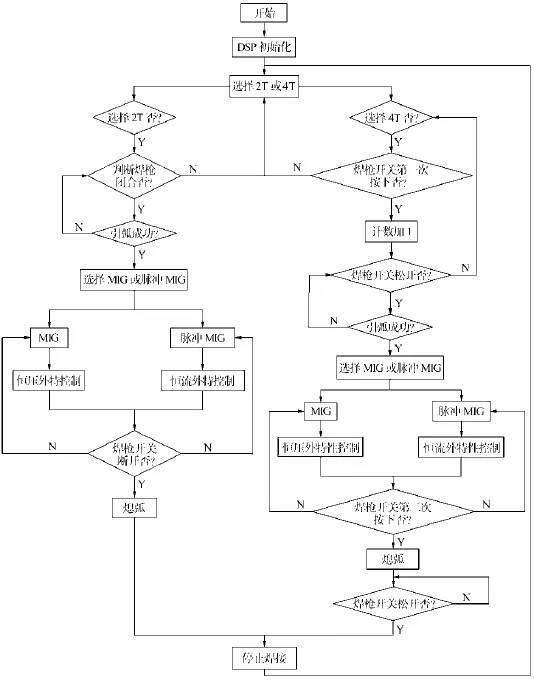

一般DSP程序开发的软件平台采用CCS(CODE COMPOSER STUDIO),它是TI公司(美国德州仪器公司)开发的专门针对DSP控制系统的集成开发环境,功能十分强大。DSP控制程序主要包括系统初始化程序、外特性控制程序、引弧程序、熄弧程序、中断服务子程序等,其主流程图如图3所示。给DSP硬件系统上电后,先初始化DSP,再根据从MCU处接收到的信息选择2T或4T焊接,等待焊枪的动作信号,成功引弧后判断是否选择脉冲MIG,若选择脉冲MIG焊则进行恒流外特性控制,否则就进行恒压外特性控制,焊接结束时进入熄弧程序,熄弧后程序返回到选择2T或4T的程序处,如此循环不断重复整个焊接过程。

图3 DSP控制程序主流程框图

2.2PWM输出

真正意义上的数字化焊接电源系统,不仅仅是实现反馈控制环节的数字化和信息输入和输出数字化,最主要的是能够实现PWM控制脉冲数字化,这样的电源才能称为全数字化焊接电源[5]。因此本研究采用数字PWM调制,即通过程序调节驱动脉宽,从芯片管脚直接输出PWM信号,再经过驱动电路的放大隔离得到符合要求的驱动波形。本研究利用TMS320F2812的事件管理器模块产生PWM信号。

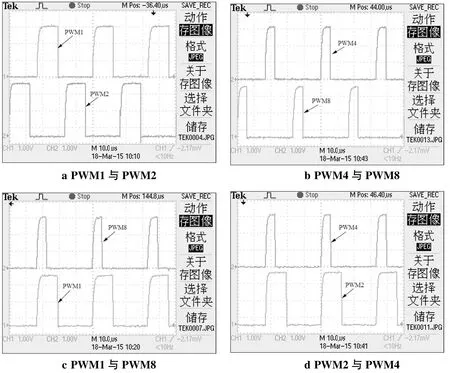

TMS320F2812具有两个事件管理器模块(EVA和EVB),每个事件管理器有3个比较单元,每个比较单元可输出两路互补的带死区的PWM信号,死区时间可通过程序调节,并且可通过程序随时改变PWM信号脉宽。其原理:通过比较通用定时器计数寄存器的值与比较寄存器的值相比较,再设置PWM输出管脚为低电平有效或高电平有效来输出PWM信号。因此PWM调制方案:由比较单元1输出频率为30 kHz,死区时间为4 μs的PWM信号,设置输出管脚PWM1、PWM2分别为高电平有效和低电平有效,且PWM1和和PWM2的脉宽固定不变,占空比均为50%;比较单元2输出PWM3、PWM4分别为高电平有效和低电平有效,且脉宽可调,取PWM4和PWM2相互匹配;设置比较单元3、4与比较单元1完全相同,并使比较单元1、3同步启动,在定时器计数寄存器的值与比较单元3的比较寄存器的值相同时启动比较单元4的PWM输出,取比较单元4输出的PWM8与PWM1相匹配。比较单元的比较寄存器是阴影寄存器,即寄存器的值可通过程序改变,再结合PI控制就可随时改变PWM4和PWM8的脉宽,这样就实现了数字PWM调制。图4为通过程序编程后所测得的PWM信号,该信号是驱动波形的原始信号,通过驱动电路放大后为所需要的驱动波形。

图4 DSP输出PWM信号

2.3 MCU控制程序

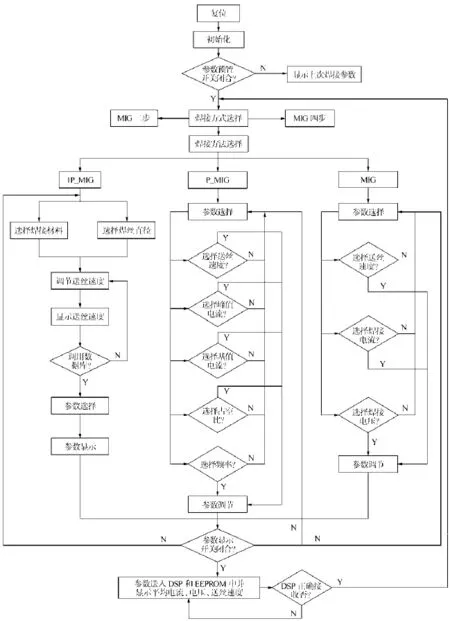

控制系统中,MCU主要负责焊接参数的预置及显示,主要包括参数选择程序、MAX7219显示程序、编码器鉴相程序、掉电保存程序、一元化数据库存储程序等,根据要求设计的程序主流程图如图5所示。先初始化MCU,选择2T或4T,再选择1P_MIG、P_MIG、MIG,选定好焊接方法后对各焊接参数进行调节,若选为1P_MIG焊则可调用一元化焊接参数数据库。调节好各焊接参数后断开参数预置开关就可保存数据及与DSP通信,DSP接收正

确后程序将返回到选择2T或4T处重复上述操作。

图5 MCU程序主流程框图

其中,选择一元化脉冲MIG焊时只需要调节送丝速度,程序会自动匹配其余焊接参数,而参数自动匹配的关键在于建立焊接参数专家数据库。本设计中把专家数据库中的数据存储在STC89C58RD+单片机片内一片连续的EEPROM地址区域当中。

其数据的存储及调用方法如下:三种不同的焊接材料和焊丝直径,可组成九种不同的组合,每种组合又可调节不同的送丝速度,每一送丝速度又有四个参数与其相匹配。因此,存储时可将地址分成三种:每种焊接材料和焊丝直径组合下参数存储区的首地址addr_mode、每一送丝速度下对应的其余四个焊接参数存储区的首地址addr_speed、每一确定送丝速度下对应的其余四个焊接参数的存储地址addr_parameter。设计中把EEPROM扇区的首地址作为addr_mode,每个扇区存储一种焊接材料和焊丝直径组合下的焊接参数。程序中addr_mode的确定方法是把扇区首地址存入二维数组addr[i][j]中,i与j的值通过外中断在0~2之间循环,这样就可快速确定addr_mode。在确定addr_mode之后就可以在每个扇区地址范围内查找addr_speed及addr_parameter。

其C语言程序的操作语句如下:

addr_speed=addr_mode+speed*16;

for(k=0;k<=3;k++)

{

addr_parameter=addr_speed+4*k;

}

2.4 DSP与MCU的通信协议

在双核控制的焊机中,两控制器之间的数据通信是一个相当关键的问题,为确保通信的稳定与可靠,通信协议的设计是重点[6],本设计采用RS232串行接口实现单片机与DSP的通信,它是一种常用的串行通信方式,电路简单易懂,抗干扰能力强。本研究设置的通信协议由焊接参数信息和校验和组成。焊接参数信息包括:2T和4T的选择信息、三种焊接方法的选择信息、脉冲焊接参数大小(即送丝速度、峰值电流;基值电流、频率、占空比),校验和即代表各焊接参数信息的数值之和。系统工作时MCU先发送一遍数据,DSP接收到数据后进行校验和验证,若DSP接收到的数字之和与接收到的校验和相同则给MCU返回0,表示接收正确;若不同则返回1,表示接收错误。

3 结论

(1)控制系统采用DSP+MCU的双核控制模式,并根据DSP和MCU的各自的特性分工,以充分发挥各自的优势,从而使焊机的控制系统控制精度高、响应速度快,并且运行稳定可靠。

(2)设计的人机交互系统实现了数字化调节焊接参数的功能,操作面板简洁明了,操作方便简单,工作稳定可靠。

(3)程序结构设计合理,软件执行效率高,速度快,模块化编程思想的引入,使得程序简单明了,功能明确,易于移植修改及后续的升级。

(4)数字PWM信号的输出,是焊机能够实现全数字化的关键。

(5)焊机可实现一元化调节功能,在脉冲MIG焊时减少了对焊工经验的依赖性。

[1]杨晓峰.基于DSP+MCU数字化焊接电源研究与设计[D].重庆:重庆大学,2008.

[2]陆晓明,熊敬清,李晋,等.基于DSP的脉冲MIG焊数字化焊机的研制[J].电焊机,2009,39(2):38-40.

[3]顾卫钢.手把手教你学DSP[M].北京:北京航空航天大学出版社,2011.

[4]殷树言,刘嘉.关于数字化焊机发展的几点思考[J].电焊机,2009,39(2):1-5.

[5]中国焊接协会焊接设备分会.逆变焊机选用手册[M].北京:机械工业出版社,2012:69-270

[6]求是科技.单片机典型模块实例设计导航[M].北京:人民邮电出版社,2004:350-351.

DSP+MCU dual-core control of digital control system of pulse MIG welding

CHANG Chunmei,CHEN Kexuan,HONG Zhaolin,YUAN Liangwen,LAI Yu

(School of Material Science and Engineering,Lanzhou University of Technology,Lanzhou 730050,China)

The development of control system for digital power source has gone through a transition from single MCU control system to double MCU control system and to DSP+MCU dual-core control system.Especially,wide application of DSP in welding power makes control precision higher,outputing more flexible and system stability higher and therefore makes whole performance constantly improved.In this paper,digital unified pulsed welding machine is designed to use DSP(TMS320F2812)+MCU(STC89C58RD+)dualcore control system as digital control system,realizing pulse and non-pulse MIG welding and unified regulating function in pulse MIG welding.

DSP+MCU dual-core control system;pulse MIG;digital

TG434.1

A

1001-2303(2016)08-0011-06

10.7512/j.issn.1001-2303.2016.08.03

2015-11-20;

2016-01-10

常春梅(1990—),女,甘肃会宁人,硕士,主要从事数字化焊接电源的研究工作。