云南文山某白钨矿选矿试验研究

2016-12-06刘全军宋建文杨晓峰

高 扬,刘全军,余 力,宋建文,杨晓峰

(1.复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;2.昆明理工大学 国土资源工程学院,云南 昆明 650093)

0 引言

中国白钨矿资源丰富,但是主要以低品位白钨矿为主,并且嵌布粒度较细,导致白钨矿矿山的选矿难度较大。目前大部分白钨矿精选采用的是白钨加温浮选工艺,但加温浮选流程能耗大,成本高,在选厂现场实践中操作困难。所以如何在常温条件下浮选分离钨矿物和脉石矿物一直是选矿界存在的难题[1-3]。针对云南文山某方解石-萤石型白钨矿,在常温浮选的条件下,采用硅酸钠+硫酸亚铁作为脉石组合抑制剂,获得的选别指标良好,为下一步建厂设计提供了技术依据。

1 矿石性质

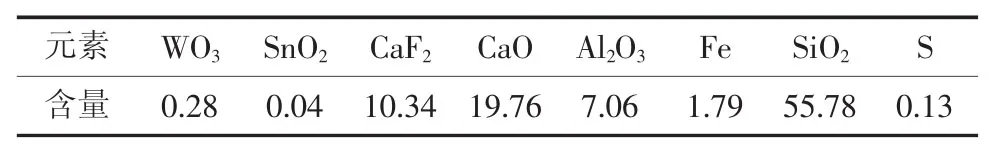

试验矿样取自云南文山某地区,矿石中的主要金属矿物有白钨矿、黑钨矿以及少量的锡石。主要的脉石矿物为萤石、方解石、石英等。矿石中主要的矿物是白钨矿,呈他形粒状,分布于透辉石之间,与方解石、石英、透辉石、透闪石等连生,粒度分布在0.03~1.2 mm之间,矿石中的钨主要以独立矿物的形式赋存在白钨矿中,其次以微细粒包裹体或类质同象的形式赋存在石英、方解石等无磁性矿物中。原矿多元素分析结果见表1,钨物相分析结果见表2。

表1 原矿多元素分析结果 w/%Tab.1 Multi-element analysis results of crude ore

表2 钨物相分析结果 %Tab.2 Analysis results of W phase

从表1结果可知,原矿中可回收元素主要为WO3,脉石矿物主要为萤石、方解石和石英。表2结果表明,该矿石中的钨矿物以白钨矿为主。

2 选矿试验研究

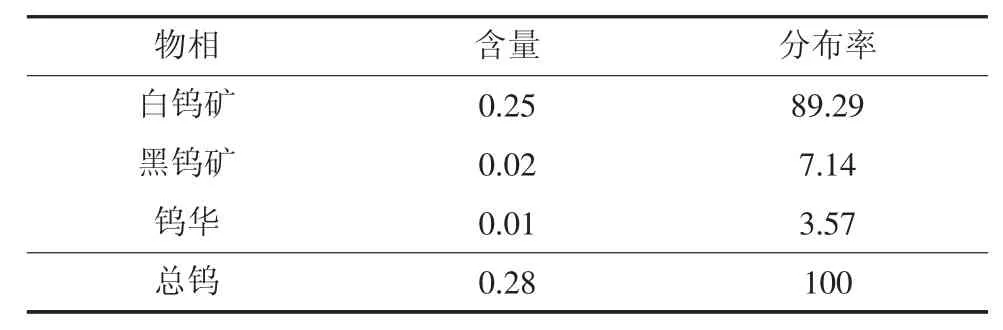

2.1 流程方案与工艺

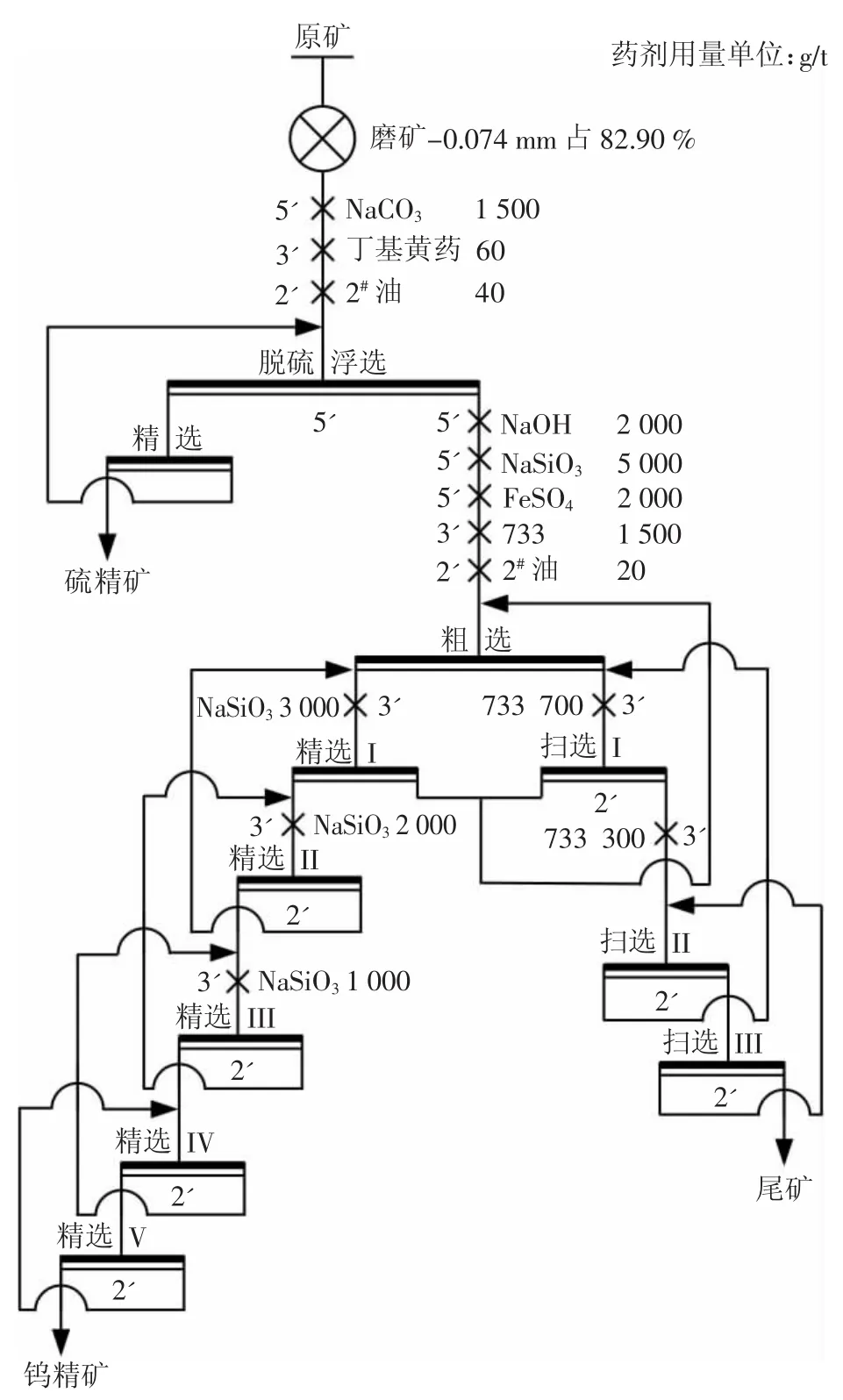

工艺矿物学研究发现,原矿中主要有价值的矿物为白钨矿,含少量黑钨矿,同时矿石中含有少量可浮性较好的黄铁矿、磁黄铁矿等硫化矿。因此,选择优先浮选的原则流程,先浮选出硫化矿,以减少硫化矿对精选的影响,再对白钨矿进行浮选。通过多次条件试验,获得脱硫的最佳条件为碳酸钠用量1 500 g/t,丁基黄药60 g/t,2#油40 g/t。此时硫化矿中WO3的品位为0.15%。浮选脱硫后进行白钨矿的粗选条件试验,试验流程图见图1。

图1 试验基本流程Fig.1 Basic flow charts of the experiment

2.2 钨粗选条件试验

2.2.1 磨矿细度试验

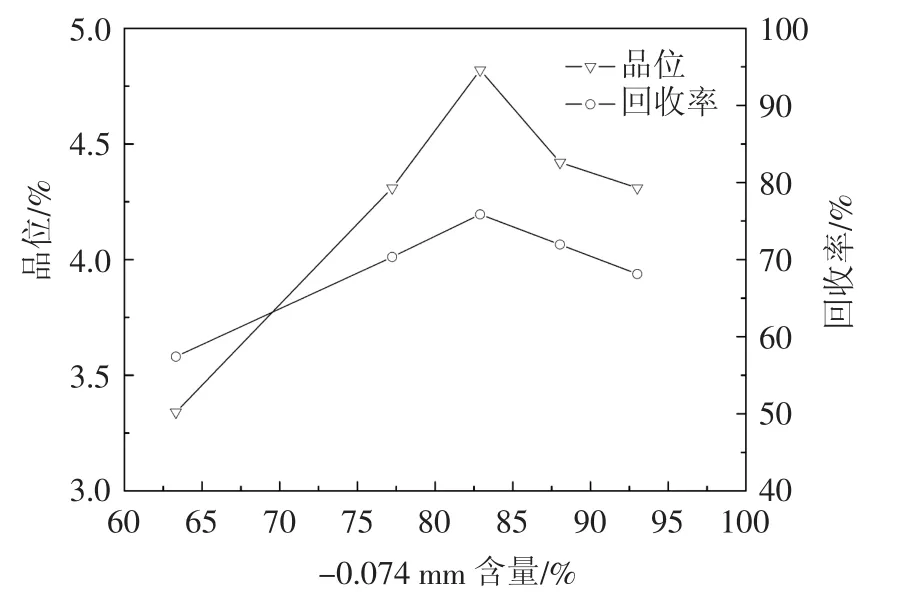

由于白钨矿可浮性较差,嵌布粒度较细,并且矿石性脆在磨矿过程中易过粉碎,因此,合理的磨矿作业对浮选作业尤为重要。为了确定最佳的磨矿细度,在氢氧化钠用量为1500g/t,硅酸钠用量为5 000 g/t,硫酸亚铁用量为2 000 g/t,733用量为 1 500 g/t,2#油用量为20 g/t的条件下进行磨矿细度试验,试验结果见图2。

由图2可知,磨矿细度从-0.074 mm含量占63.32%上升到93.01%时,钨粗精矿的品位和回收率均呈先上升后下降的趋势,当磨矿细度为-0.074mm含量占82.90%时,品位和回收率最高,因此,最终确定白钨矿粗选磨矿细度为-0.074 mm含量占82.90%,此时所得的粗精矿品位为4.82%,回收率为75.86%。

图2 磨矿细度条件试验结果Fig.2 Experimental results for grinding fineness

2.2.2 氢氧化钠用量试验

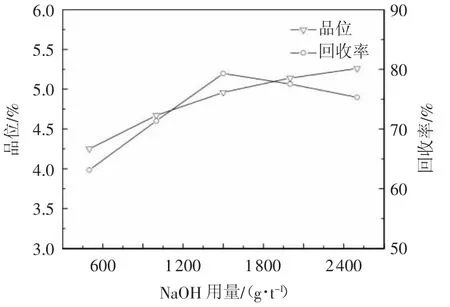

合理的矿浆pH值对白钨矿浮选十分重要。常用的pH调整剂可采用碳酸钠或氢氧化钠[4]。通过试验发现,该矿石采用硅酸钠作为抑制剂较佳的pH值为10左右,采用碳酸钠进行调浆,用量大且很难达到pH值为10。试验最终选用氢氧化钠作为矿浆pH调整剂,氢氧化钠可以对矿石中大量的萤石起到较好的抑制效果[5-6]。为了确定最佳的氢氧化钠用量,在磨矿细度-0.074 mm含量为82.90%,硅酸钠用量为5 000 g/t,硫酸亚铁用量为2 000 g/t,733用量为1 500 g/t,2#油用量为20 g/t的条件下,进行氢氧化钠用量试验,试验流程见图1,试验结果见图3。

图3 氢氧化钠用量条件试验结果Fig.3 Testing results for NaOH dosage

从图3的试验结果可知:随着氢氧化钠用量的增加,钨粗精矿中WO3的品位和回收率逐渐提高,但当氢氧化钠用量为1 500 g/t时钨粗精矿中WO3回收率达到最大值,继续增加氢氧化钠用量,钨精矿中WO3的回收率下降,综合考虑氢氧化钠的最佳用量为1 500 g/t,此时矿浆pH=11。

2.2.3 硅酸钠用量试验

由于白钨矿中含有大量方解石和萤石,常规的浮选药剂很难实现白钨矿与脉石的有效分离。这是由于在浮选体系中白钨矿、方解石、萤石三种矿物表面含有相同活性钙离子,使得它们浮选行为相似,导致可浮性接近而难以分离。

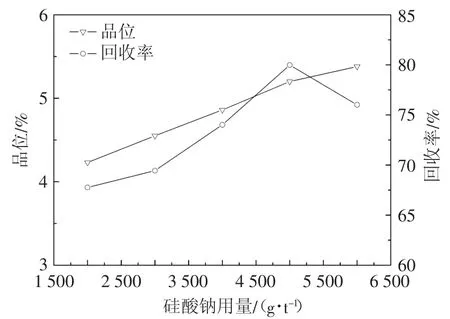

本次试验中首先采用的矿浆调整剂是硅酸钠,硅酸钠不但可以作为脉石矿物的抑制剂,还能对矿泥起到分散效果[7-8],特别适用于易过粉碎矿物的浮选。在磨矿细度为-0.074 mm占82.90%,氢氧化钠用量为1 500 g/t,硫酸亚铁的用量为2 000 g/t,733用量为1 500 g/t,2#油用量为20 g/t的条件下,进行了硅酸钠的用量试验,试验流程见图1,试验结果见图4。

从图4中可以看到,随着硅酸钠用量的增加,钨粗精矿中WO3品位也随之增加,说明在该范围内硅酸钠对脉石矿物的抑制效果明显,且硅酸钠对矿泥的分散作用使得白钨矿粗精矿品位不断增加。当硅酸钠用量高于5 000 g/t时,硅酸钠开始对白钨矿起抑制作用,抑制剂的选择性开始变差,使得钨粗精矿中WO3回收率有所下降,所以最佳的硅酸钠的用量为5 000 g/t。

图4 硅酸钠用量条件试验结果Fig.4 Testing results of sodium dosage

2.2.4 助抑剂用量试验

由于该矿石当中脉石矿物还有方解石、萤石,这两种脉石矿物可浮性与白钨矿接近。单独采用硅酸钠作为抑制剂时选择性较差,对上述两种含钙脉石抑制效果不明显,使得白钨矿粗精矿中杂质含量高,品位下降。如果不能解决抑制剂选择性差的问题,即使经过多次精选也很难提高精矿品位,且较多的精选次数必定导致流程复杂,选矿成本增加以及回收率下降的问题。因此,尝试寻找其他药剂与硅酸钠联合抑制含钙脉石矿物进而提高精矿品位。

在试验中发现,硅酸钠与硫酸亚铁配合使用在白钨矿浮选过程中选择性较好,可以有效提高精矿品位,减少精选次数。因此在试验中,采用硫酸亚铁与硅酸钠联合作用抑制含钙脉石,此时起到“助抑”效果的是Fe2+离子。

加入硫酸亚铁,有利于硅酸钠在方解石表面吸附,并且硫酸亚铁会在方解石表面生成了亲水基——水和氧化铁(FeOOH),进一步增强了方解石的亲水性,大大增强了白钨矿和方解石可浮性的差异。

粗选中采用硅酸钠作为脉石矿物的抑制剂,在使用助抑剂硫酸亚铁与前后的对比试验发现,当硅酸钠的用量为5 000 g/t,硫酸亚铁的用量为2 000 g/t时,助抑剂硫酸亚铁配合硅酸钠使用得到的粗精矿WO3回收率并没有显著变化,粗精矿WO3品位提高了1.05%,这说明硫酸亚铁可以增强硅酸钠对含钙脉石矿物的抑制效果。因此,在以后的试验中将使用硫酸亚铁+硅酸钠的组合来抑制脉石矿物。

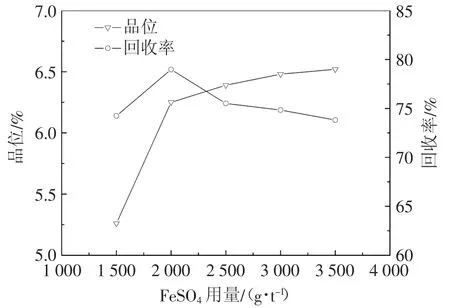

在磨矿细度为-0.074 mm占82.90%,氢氧化钠用量为1 500 g/t,硅酸钠用量为5 000 g/t,733用量为1 500 g/t,2#油用量为20 g/t的条件下,进行了硫酸亚铁的用量试验,试验流程见图1,试验结果见图5。

图5 硫酸亚铁用量条件试验Fig.5 Testing results of FeSO4dosage

从试验结果我们可以看出,随着助抑剂用量的增加,硫酸亚铁与硅酸钠协同抑制含钙脉石的效果十分明显,粗精矿WO3的品位不断增加,当硫酸亚铁用量大于2 000 g/t时,粗精矿WO3回收率开始下降,说明硫酸亚铁用量在2 000 g/t时,硫酸亚铁与硅酸钠的联合抑制作用达到最强。综合考虑,确定硫酸亚铁的用量为2 000 g/t。

2.2.5 钨粗选捕收剂试验

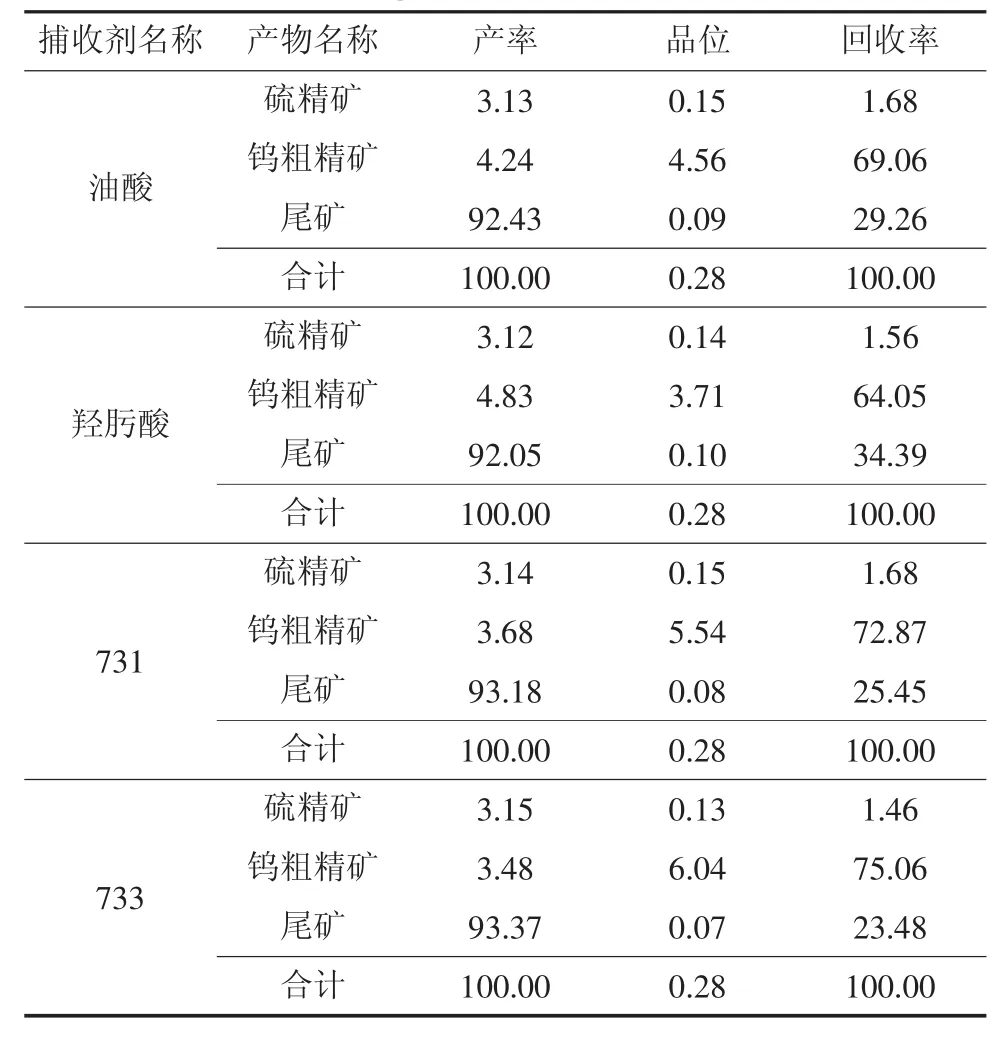

目前,白钨矿浮选的难题之一就是对含钙脉石矿物的分离,在前面的试验中采用硅酸钠+硫酸亚铁作为脉石矿物的抑制剂起到了较好的试验指标。由于白钨矿与含钙脉石可浮性相近,找到一种选择性好的捕收剂是解决问题的关键,本次的试验中,采用了731、733、油酸、羟肟酸4种常见的氧化矿浮选药剂[9-10],粗选药剂用量都为1 400 g/t,试验结果见表3。

从表3的试验结果可以看出:731的浮选指标和733相近,但733是通过将731闪蒸后得到的,并且采用733捕收剂获得的钨粗精矿的品位和回收率均高于731。所以试验选用733作为白钨矿回收的捕收剂。

2.2.6 捕收剂733用量试验

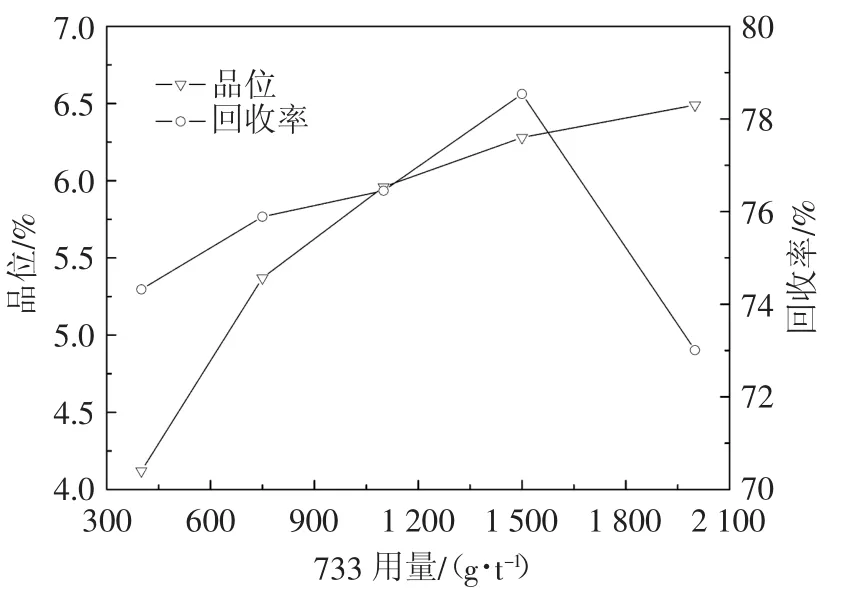

试验中采用了733作为白钨矿的捕收剂,733价格低廉,选矿成本较低。其属于羧酸类捕收剂,因其含有长链脂肪酸,能与多种矿物金属表面生成络合物,可大幅度提高矿物表面的疏水性,同时也兼具起泡性。在使用733作为氧化矿捕收剂时,出现的缺点主要是选择性差,捕收剂用量过大,会失去选择性;当捕收剂用量过小时,不能实现对目的矿物的有效回收[11]。在仅改变733用量的情况下,考查精矿品位和回收率的变化情况。在磨矿细度为-0.074 mm占82.90%,氢氧化钠用量为1 500 g/t,硅酸钠用量为5 000 g/t,硫酸亚铁的用量为2 000 g/t,2#油用量为20 g/t的条件下,进行了粗选捕收剂用量试验,试验流程见图1,试验结果见图6。

表3 不同种类捕收剂试验结果 %Tab.3 Testing results of different collectors

图6 733用量条件试验结果Fig.6 Testing results of 733 dosage

从图6的试验结果表明,随着733用量的增加,钨粗精矿WO3的品位逐渐提高,钨粗精矿WO3的回收率先升高后下降。综合考虑,733的最佳用量为1 500g/t,此时白钨矿粗精矿品位和回收率指标最好。

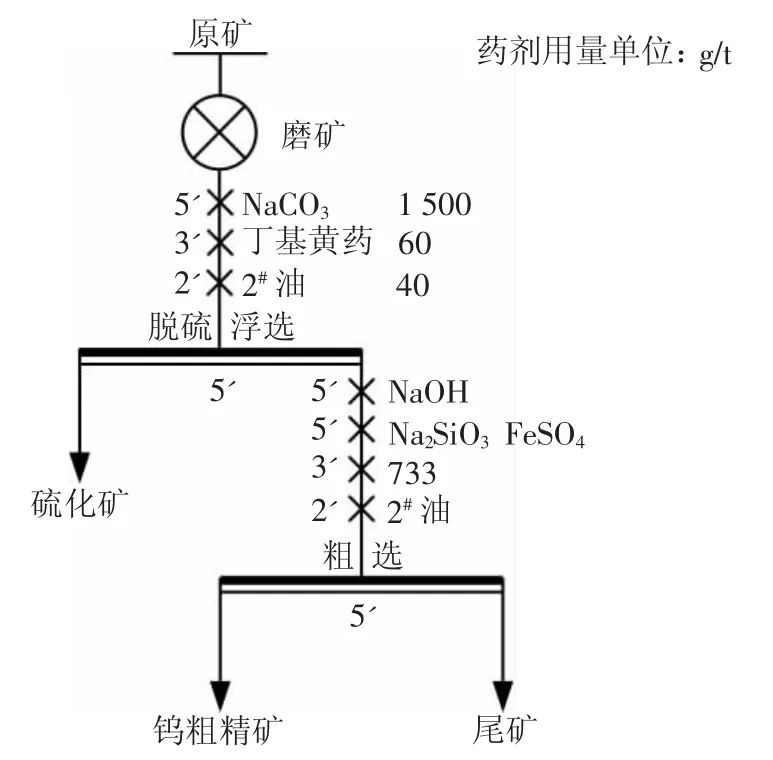

2.3 闭路试验流程

为进一步提高钨精矿产品的WO3品位及回收率,在进行条件试验的基础上,采用图7所示的试验流程进行闭路试验,试验结果见表4。

图7 闭路试验流程Fig.7 Flow sheet of closed-circuit test

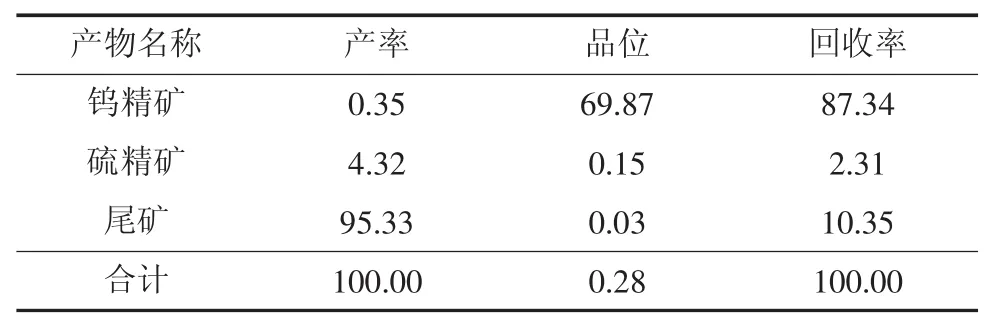

表4 闭路流程试验结果 %Tab.4 Testing results of closed circuit flotation

表4表明,常温浮选条件下闭路试验可以获得的钨精矿WO3品位为69.87%、WO3回收率为87.34%,硫精矿WO3品位为0.15%,回收率为2.31%。由于原矿中萤石含量较高,两种矿物的阳离子均为钙离子,导致两种矿物浮选行为极其相似,而难以分离,继续增加精选次数,钨精矿WO3品位提高甚微。另外,原矿中有用矿物嵌布粒度较细,且该矿石性脆易磨,在磨矿过程中产生一定量无法回收的矿泥。因此,经一粗五精三扫的闭路流程,实现了对该白钨矿资源的有效利用。

3 结论

(1)云南文山某矿石主要有用矿物为白钨矿,矿石WO3品位为0.28%,有用矿物与脉石矿物的嵌布关系复杂,属难选低品位白钨矿。

(2)在磨矿细度为-0.074 mm含量占82.90%条件下,进行脱硫浮选,再以氢氧化钠为pH调整剂、硅酸钠+硫酸亚铁为脉石组合抑制剂、733为捕收剂经一粗五精三扫流程进行钨矿浮选后,获得了WO3品位为69.87%、回收率为87.34%的钨精矿,可为该矿石资源的开发利用提供技术依据。

(3)针对矿石性质,在常温浮选的条件下,采用硅酸钠+硫酸亚铁作为脉石组合抑制剂,实现了白钨矿和脉石矿物的有效分离,使工艺流程更加简单合理,易于实现工业化。对国内外类似白钨矿选别具有借鉴意义。

[1]艾光华,刘炯天.钨矿选矿药剂和工艺的研究现状及展望[J].矿山机械,2011(4):1-7.

AI Guanghua,LIU Jiongtian.Current situation and prospect of tungsten ore beneficiation and chemical processes[J].Mining Machinery,2011(4):1-7.

[2]王明燕,贾木欣,肖仪武,等.中国钨矿资源现状及可持续发展对策[J].有色金属工程,2014(2):76-80.

WANG Mingyan,JIA Muxin,XIAO Yiwu,et al.Situation China tungsten resources and sustainable development strategy[J].Nonferrous Metals Engineering,2014(2):76-80.

[3]石 磊,李兵容,王 艳,等.西藏某低品位钨矿浮选试验研究[J].有色金属(选矿部分),2015(4):39-42.

SHI Lei,LI Bingrong,WANG Yan,et al.Experimental study of a low-grade molybdenum ore flotation Tibet[J].Nonferrous Metals(Mineral Processing Section),2015(4):39-42.

[4]代献仁,王周和,张贤策.赣南某钨矿选矿试验研究[J].中国钨业,2015,30(5):59-63.

DAIXianren,WANG Zhouhe,ZHANG Xiance.Beneficiation experimental research of Gannan a tungsten mine[J].China Tungsten Industry,2015,30(5):59-63.

[5]杨晓峰.云南某中低品位白钨矿常温浮选技术研究[D].昆明:昆明理工大学,2008.

YANG Xiaofeng.Research in a low-grade scheelite flotation room temperature in Yunnan province [D].Kunming:Kunming University of Technology,2008.

[6]王晓慧,梁友伟,张丽军.云南某铜铅锌多金属硫化矿石浮选试验[J].金属矿山,2015(10):80-84.

WANG Xiaohui,LIANG Youwei,ZHANG Lijun.Yunnan,a copper lead-zinc sulfide ore flotation tests[J]Mine,2015(10):80-84.

[7]杨晓峰,刘全军.云南某白钨矿的选矿试验研究[J].有色金属(选矿部分),2008(2):6-8.

YANG Xiaofeng,LIU Quanjun.Experimentalresearch on beneficiation of a Yunnan scheelite[J].Nonferrous Metals(Mineral Processing Section),2008(2):6-8.

[8]胡为柏.浮选[M].北京:冶金工业出版社,1990,350-353.

[9]高 莉,罗仙平,许鸿国,等.白钨矿捕收剂研究现状及展望[J].中国矿业,2014(9):121-124.

GAO Li,LUO Xianping,XU Hongguo,et al.Scheelite capture agent research income situation and prospects[J].Chinese Mining,2014(9):121-124.

[10]MARTINS J I,AMARANTE M M.Scheelite flotation from tarouca mine ores [J].Mineral Processing and Extractive Metallurgy Review,2013(346):367-386.

[11]HU Yuehua,GAO Zhiyong,SUN Wei,et al.Anisotropic surface energies and adsorption behaviors of scheelite crystal[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2012(415):439-448.