基于Simulation的钨砂搅拌罐有限元静力学分析

2016-12-06杨文龙吴富姬赵志刚

罗 璇,杨文龙,吴富姬,赵志刚

(赣州有色冶金研究所,江西 赣州 341000)

搅拌罐是钨砂搅拌设备的核心部件,它是钨砂搅拌过程的装载工具,又是搅拌的工作装置,其结构设计合理性对整个设备的混合效果、安全可靠性和使用寿命都起到关键性作用[1]。

由于设计技术的局限性,该套设备依靠传统机械制造经验进行设计,而且缺乏相应的设计计算条件,其设计参数存在一定的盲目性,设备用料和结构有一定缺陷性[2]。搅拌罐体长、直径大、几何尺寸复杂,按初等弹性力学理论计算其应力及变形的解析解比较困难。本文主要对关键零部件搅拌罐进行有限元校核分析,搅拌罐设计时应保证刚度和强度要求,刚度要求其变形量应控制在一定范围内,而强度必须保证每个点应力不得超过允许应力值[3]。

1 搅拌罐有限元模型的建立

1.1 Simulation软件

Simulation是DS Solidworks公司开发的基于有限元技术的分析软件,在不出CAD环境下可对三维模型进行相关分析,故作为嵌入式软件可以做到与Solidworks无缝集成。

1.2 搅拌罐三维模型的建立

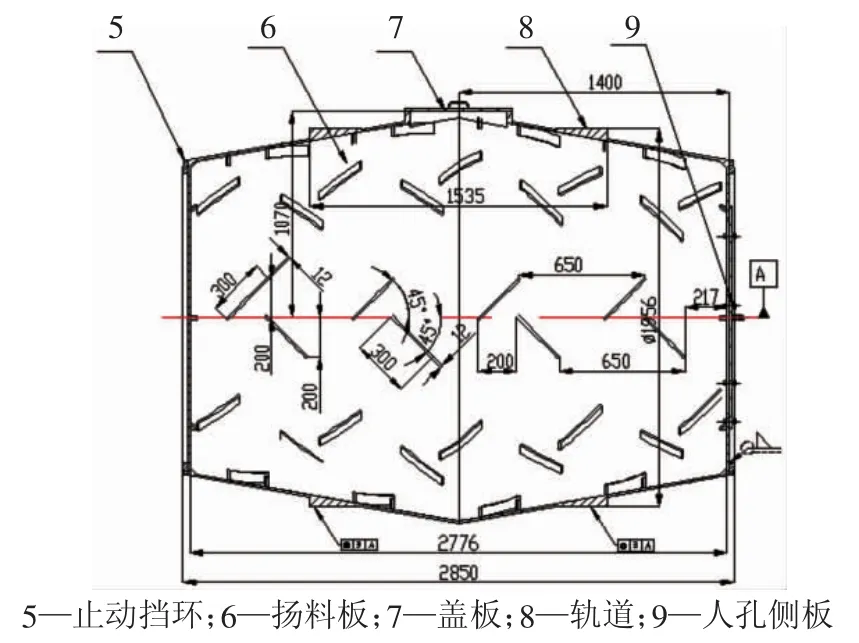

钨砂混合设备主要由机架、传动部分、进出料装置和搅拌罐组成,如图1所示。搅拌罐模型是采用Solidworks三维建立,其应用材料选用16 Mn钢,材料参数见表1所示[4],设备模型见图2。

搅拌罐是主要钨砂搅拌承载体,对整个钨砂搅拌过程起到重要作用,搅拌罐的安全性是该设备的关键所在,因此,有必要对搅拌罐进行强度和钢度校核,而根据传统力学公式进行计算非常繁杂,且得到的结果不能很好反映搅拌罐实际受力情况,笔者主要通过有限元软件在承载力和自重的作用下分析搅拌罐强度和钢度[5],搅拌罐所承受钨砂总载荷1.0×105N。

图1 钨砂混合设备Fig.1 Mixing equipment for tungsten ore

表1 16Mn钢材料参数Tab.1 Parameters of 16 Mn steel

图2 搅拌罐示意Fig.2 Schematic diagram of mixing tank

2 Simulation有限元处理

2.1 有限元分析的力学基础

有限元分析的力学基础是弹性力学,而方程求解的原理是基于加权残值法或泛函极值原理,实现的方法是数值离散技术,最后的技术载体是有限元分析软件。其有限元分析应采用空间问题的基本力学方程。受外部作用的任意变形体,其微小体元dxdydz的力状况描述平衡方程:

式中:鄣σxx、鄣τxy、鄣τxz、鄣τxy、鄣σyy、鄣τyz、鄣τzx、鄣τyz、鄣σzz等分别是应力分量,bx、by、bz分别为作用在物体上沿X、Y、Z方向的单位体积力。其变量和方程是针对从任意变形体中所取出来的dxdydz微小体元来建立的,因此无论所研究对象(变形体)的几何形状和边界条件有何差异,但基本变量和基本方程是完全相同的。

2.2 约束条件及载荷分布

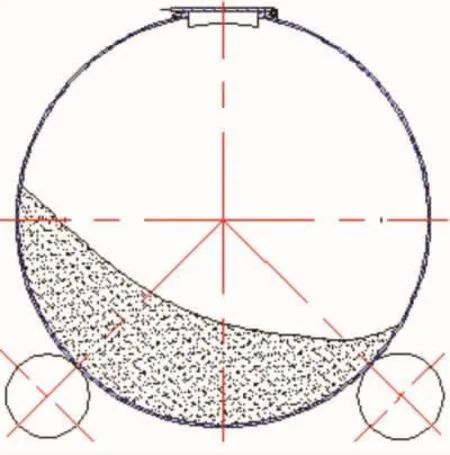

搅拌罐由四个滚轮支撑在钢架上,一组为驱动轮,另一组是从动轮,由于钨砂做无规则运动,惯性力随时变化。在此研究滚轮只作为支撑装置,而不作传动装置。搅拌罐转速慢,物料下落的速度不大,因此,忽略物料下落产生的冲击力,在计算中可不考虑此项。滚轮与搅拌罐之间的摩擦力很小,计算搅拌罐受力时也不考虑。图3为拌罐钨砂分布图,为便于计算,把搅拌罐处于搅拌静止状态下进行受力分析,可认为搅拌罐由四个滚轮固定不动,其相互接触由线接触到微小的面接触,在Simulation有限元软件“夹具”对话框中选择固定几何体,图形区域选择搅拌罐滚轮约束面,其约束条件如图4所示。搅拌罐外部载荷主要受钨砂搅拌过程中偏心重力的作用,非均布载荷,其截面受力如图4所示,驱动滚轮通过摩擦驱动罐体以速度n方向运动,摩擦力大小为f,同时受罐内壁摩擦力作用,使钨砂沿着罐内壁一起运动。由于搅拌罐运动过程中,左右覆盖钨砂容积不同,因此,左右罐壁所受压力和侧压力大小也不同,在搅拌罐壁钨砂覆盖处任意一点离钨砂面距离H,钨砂密度为 ρ,垂直方向受压力 P=ρHg,H=H0+sinθ-R,其中H0为罐底到钨砂表面之间的距离,θ角为罐壁法向方向与水平夹角。搅拌罐壁同时受沿水平方向侧压力作用,使钨砂运动过程中产生沿搅拌罐底部运动方向的下滑力,大小P0=K0P,方向相反,其中K0为细砂的侧压系数,K0=0.28。搅拌罐离心力相对物料载荷可忽略,同时搅拌罐还受其自重载荷,重心在搅拌罐几何中心。罐底受驱动滚轮、从动滚轮支撑力作用,方向垂直罐壁通过圆心,为受力分析方便,把支撑力沿罐壁处分解成水平和垂直方向分别作用力。

图3 搅拌罐钨砂分布Fig.3 Tungsten distribution in the mixing tank

图4 搅拌罐约束受力Fig.4 Constrained force for the mixing tank

2.3 网格划分

Simulation有限元先进的网格处理功能可对复杂的几何模型进行高质量的网格处理[6]。在搅拌罐底部受力比较集中,因此,搅拌罐底部网格划分的网格大小设置为30 mm,其误差比较小,但相应的网格划分和求解时间将变长,在其他部位采用默认的中等密度网格进行网格划分,网格大小为64 mm,其计算分析的时间将缩短。搅拌罐采用二阶四面体单元划分搅拌罐模型,其网格类型属于高品质单元,大大提高了分析的可靠性[7]。划分网格后,要确保在接触连接处是自动过度,这样单元之间靠节点连接,单元相互可有效完成及变形的传递。采用有限元的迭代结算器(FEAPlus)求解得到的网格,单元总数为81 452个,网格的节点总数为160 768个。

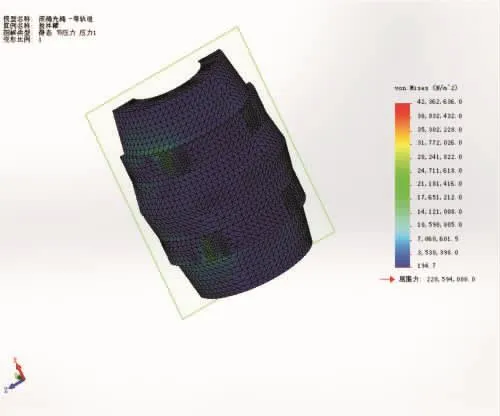

3 搅拌罐有限元分析

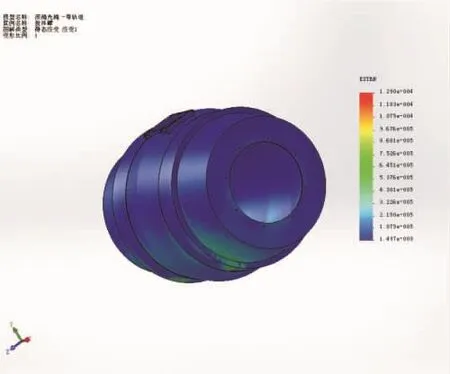

搅拌罐壁厚为12 mm、材质为16Mn钢,在受钨砂静压力载荷后,划分网格运行求解在Simulation Study树自动生成的文件夹中包含默认结果得到搅拌罐应力云图、位移云图、应变云图、安全系数云图。其中图5为搅拌罐应力云图,图6搅拌罐下半部分应力云图。应力分布沿搅拌罐规则几何体呈现对称状态,搅拌罐的不同部位表现出多种颜色,它们反映出搅拌罐对应部位的应力大小,从蓝色到红色是应力由小到大逐渐增加。图5反应了整个搅拌罐在载荷作用下各部位的应力云图,整个图形反应搅拌罐较大应力主要在下半部分,图6能清楚反应下半部分应力,搅拌罐最大应力点出现在搅拌罐下半部分滚轮支撑处周围,轨道与罐体外壁焊接处,与实际受压情形一致。从以上应力云图分析数据可知最大VonMises应力为42 MPa,而其中材料屈服强度为220 MPa,搅拌罐最大应力值都远远小于相应材料的屈服极限,很明显搅拌罐应力在其允许范围内,即便是缓慢搅拌的钨砂冲击力作用下搅拌罐强度也能符合工作要求。

图5 搅拌罐应力云图Fig.5 Stress cloud for the bottom half of mixing tank

图6 搅拌罐下半部分应力云图Fig.6 Stress cloud for the bottom half of mixing tank

图7 搅拌罐位移云图Fig.7 Displacement cloud of mixing tank

图8 搅拌罐应变云图Fig.8 Strain cloud for mixing tank

搅拌罐在外界载荷作用下的综合位移云图和等效应力云图分别如图7和图8所示。为使变形结果显示较为清楚且又不夸张,图7为变形比例放大1512倍的位移云图,通过比例放大很明显最大位移分布在载荷重心正下方罐壁周围,靠近驱动滚轮旁,最大位移值为2.284×10-1mm。最大应力显示不是在靠近搅拌罐下部中心位置,反而出现在靠近驱动滚轮位置处,这是受钨砂载荷偏心影响的原因,靠钨砂载荷重心侧滚轮周围位移最大,这与实际情况相吻合。而位移值沿驱动滚轮变形量逐渐减小,但左上方搅拌罐位移值变化比较小,左半部分罐体位移远远大于右侧部分,这也主要和钨砂载荷重心的偏移和搅拌罐旋转方向有关,都满足安全要求。图8为搅拌罐应变云图,变形比例为1,从图中反映应变最大部分在载荷比较集中的底部,搅拌罐处在安全状况,此结论也可以从安全系数分布图中得到进一步证实,见图9。

安全系数(FOS)是材料的屈服强度与实际应力的比较,通过查看图9可知搅拌罐最小安全系数为5.2,该值可保证设计的安全可靠,通过以上对搅拌罐强度和钢度分析,在满足使用和设计要求的前提下,结合实际使用情况,搅拌罐两端轻载处及轨道壁厚几何尺寸可适当进行优化,为下次设计研究提供参考数据,可降低整体设计成本节约材料,降低制造成本,这对提高搅拌罐的经济性,实现低成本设计的要求具有非常重要的意义[8]。

图9 搅拌罐安全系数分布Fig.9 Distribution chart for mixing tank's safety coefficient

4 结论

研究通过Solidworks建立钨砂搅拌罐三维模型,借助Simulation有限元分析模块,严格按照搅拌罐实际工况情况进行设置分析,得到搅拌罐的应力、位移及安全系数分布图解,分别对搅拌罐各部位强度、刚度进行了分析说明,发现搅拌罐最大应力、位移主要出现在搅拌罐下半部分靠近主驱动滚轮支撑处周围,轨道与罐体外壁焊接处,因而,在设计时注意此处的用料及此处焊接质量必须严格要求。同时根据计算得到的搅拌罐安全系数,在能满足正常工作要求前提下,可进一步改进和优化搅拌罐的结构,为搅拌罐结构改进提供理论依据,通过借助有限元软件无需进行昂贵费时的现场测试,将缩短设计周期,降低测试成本,可提高钨砂搅拌罐产品质量。

[1]陈 欢,段玉新.混合机筒体危险截面的确定和强度校核[J].有色矿冶,2010,26(3):92-93.

CHEN Huan,DUAN Yuxin.Checking the stability and intensity of the dangerous section of the rotary mixer shell[J].Nonferrous Metallurgy,2010,26(3):92-93.

[2]郭子利,王会刚,李振虎,等.基于ANSYS球磨机筒体有限元分析[J].机床与液压,2009,37(7):200-201.

GUO Zili,WANG Huigang,LI Zhenhu,et al.ANSYS ball mill cylinder finite element analysis based on [J].Machine Tool and Hydraulic,2009,37(7):200-201.

[3]唐 鼎,刘义伦,赵先琼.大型回转窑筒体力学状态综合分析[J].水泥,2015,23(1):9-10.

TANG Ding,LIU Yilun,ZHAO Xianqiong.Analysisofstress distribution of large-scale rotary kiln shell[J].Cement,2015,23(1)9-10.

[4]步 刚.矿井提升机主轴装置有限元分析及结构优化设计[D].青岛:山东科技大学,2012.

BU Gang.Mine hoist spindle device finite element analysis and structural optimization design[D].Qingdao:Shandong University of Science and Technology,2012.

[5]刘 永,刘卫生,乔光辉,等.车载复合材料混凝土搅拌筒筒体的有限元分析[J].玻璃钢/复合材料,2013,41(4):89-90.

LIU Yong,Liu Weisheng,Qiao Guanghui,et al.Finite element analysis of vehicle-mounted composite concrete mixing drum cylinder[J].Fiber Reinforced Plastics/Composites,2013,41(4):89-90.

[6]DATTA A,MISHRA B K,RAJAMANI R K.Analysis of power draw in ball mills by the discreteel element method[J].Canadian Metallurgical Quarterly,1999,38(2):133-140.

[7]胡天喜,文书明,杨琳琳.新型搅拌磨机的结构分析及应用[J].矿山机械,2008,36(1):61-63.

HU Tianxi,WEN Shuming,YANG Linlin.Structural analysis and application of new type of stirred mills[J].Mine machinery,2008,36(1):61-63.

[8]严仁军,邝 昊.搅拌筒结构有限元分析和比较[J].产品和技术,2004,12(4):15-16.

YAN Renjun,KUANG Hao.Dimension analysis and comparison ot mixing cylinder structure[J].Construction Machinery Technology&Management,2004,12(4):15-16.