船闸工程闸室墙钢板贴面施工质量控制

2016-12-05南通市交通工程质量监督处

◎ 马 骏 南通市交通工程质量监督处

船闸工程闸室墙钢板贴面施工质量控制

◎ 马骏南通市交通工程质量监督处

本文分析了影响船闸工程闸室墙钢板护面施工质量的影响因素,指出钢板护面平整度、钢板与混凝土锚固是质量控制难点,提出优化钢板锚固方式、减少吊装作业、提高钢板整体刚度等方法改进施工工艺,提升施工质量。根据在九圩港二线船闸工程中的实际应用,成效较为明显,钢板护面工后平整度误差控制在2mm以内,表面未出现空鼓现象。

钢板护面 平整度 船闸工程 闸室墙

船闸建设过程中,为适应过闸船舶对闸室墙的撞击和摩擦,保证闸墙结构安全,经常对闸室墙进行防撞抗磨处理。在江苏省内河船闸工程中多数采用钢护木进行处理,近年来,业界新提出采用钢板贴面进行闸室墙保护以提升船闸闸室墙耐久性。但使用钢板贴面的闸室墙存在施工难度大,钢板与混凝土易发生“空鼓”现象,运营期维护难度大等问题。为提升闸室墙钢板贴面施工质量、提高结构耐久性,本文提出从施工工法、工艺控制等方面对钢板贴面闸室墙施工进行优化,并在九圩港二线船闸工程中进行了应用,取得了较好的成效。

1.闸室墙钢板护面施工质量难点分析

1.1钢板平整度较难控制

闸室施工重点在于确保墙身垂直度、平整度,闸室墙钢板护面施工过程包括钢板的制作及安装、混凝土浇筑等环节,涉及地面胎架搭设、钢板焊接、钢板与围檩框架整体吊装、锚筋焊接、混凝土浇筑等工序。根据以往施工经验,认为影响钢板平整度的因素主要集中在工前,为焊接、吊装作业。

1.1.1焊接应力产生变形

工程实际中,考虑到钢板整体面积较大,为便于运输往往将钢板分为几块运至现场,再行拼装作业。由于钢板护面设计厚度较薄(一般为8mm),钢板背水面(临混凝土侧)锚固钢筋焊接及钢板焊接拼装过程中产生的温度应力极易造成钢板变形,这在部分工程中已有先例。因此如何解决钢板焊接产生的温度应力影响成为控制钢板平整度的关键因素之一。

1.1.2吊装过程产生变形

钢板护面吊装分为钢板焊接拼装过程中吊装及钢板安装吊装两个环节。因钢板较薄、整体刚度差,故吊装作业易造成钢板变形,对平整度影响较大。尽量在焊接拼装过程少吊装甚至不吊装、在安装过程借助辅助措施提升整体刚度,成为控制吊装产生变形的难点之一。

1.2钢板护面与混凝土之间易“空鼓”

钢材与混凝土墙体线膨胀(热胀冷缩)系数差别较大,考虑到闸室墙钢板护面整块面积较大,若钢材与混凝土锚接不到位,在温度应力、外部冲击力的作用下易造成钢材与混凝土墙体分离,形成“空鼓”现象。一旦发生这一现象,钢板护面与砼墙之间的空隙会有水和空气浸入,锚固钢筋及焊缝产生锈蚀,造成钢板护面闸墙整体强度和刚度下降,在船舶撞击、挤压下,局部极易产生变形、翘起,甚至撕裂。因此,在施工中须着重控制混凝土与钢板护面之间的锚固。

2.工艺工法优化研究

2.1锚固形式的优化

基于钢板护面施工质量难点分析,在钢板护面背水面沿纵向间隔设置竖向扁钢(钢材厂家加工,在钢板横向分缝位置断开),采用“扁钢+锚筋”方式对钢板进行锚固(如下图所示)。通过这一优化设计,有效解决锚筋焊接造成的钢板变形,增大了钢材与混凝土的接触面积,提升了锚固力,利于解决“空鼓”问题。此外,扁钢的设置还提高了钢板的整体刚度减少吊装环节钢板变形。

图1 钢板护面锚固方式优化图

2.2吊装作业的优化

2.2.1钢板拼装环节不吊装

当板材厚度<16mm时,气体保护焊坡口形式采用单面坡口进行焊接。对于厚度仅为8mm的钢板焊接拼装,采用单面坡口配合陶瓷衬垫的方式进行焊接。由于采用单面焊接,在钢板拼装环节不需对钢板进行翻身,完成拼装后配合围檩框架整体吊装安装,安装到位后再将锚筋焊接于竖向扁钢。2.2.2提高钢板吊装环节刚度

在钢板护面焊接成一个整体后,在钢板迎水面设置采用槽钢设置纵、横向围檩框架,围檩与钢板之间采用螺栓连接,螺栓一端与钢板护面点焊,另一端采用“垫板+螺母”固定于框架,并采用槽钢设置剪刀撑,提高钢板护面整体刚度。

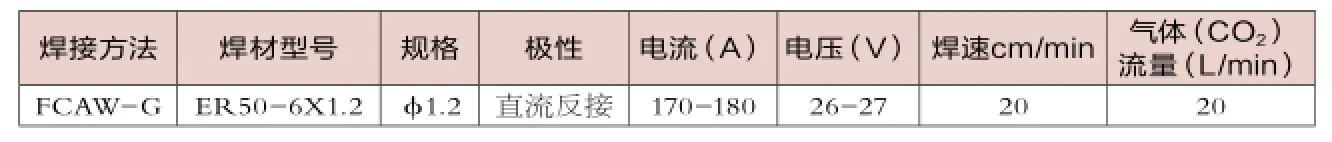

表1 CO2气体保护焊焊接工艺参数

3.工程应用实例

九圩港二线船闸规模为230×23×4.0(m)(闸室长×口门宽×槛上最小水深),为Ⅲ级通航建筑物,闸室墙顶高程为▽+5.7,底板顶高程为▽-4.89,迎水面▽-0.6~▽+5.7布置钢板护面,钢板护面设计厚度为8mm,单个钢板护面尺寸为8.99m×6.3m(宽×高),板材采用普碳中厚板,共分为4块,10cm+180cm+220cm+220cm(从上向下),宽度均为8.99m,厂内加工时钢包角与180cm面板预先焊接,预留2道横缝为现场完成。

3.1胎架搭设

(1)采用φ114mm×8mm钢管进行搭设,纵向间距为1.5m,设置7根钢管;横向间距为1.2m,设置5根钢管,高度为1.0m。

(2)为保证胎架整体稳定性,在钢管底部纵横向焊接[6.3槽钢进行加固。

(3)在钢管顶部放置3mm厚钢板,防止钢管顶部壁口在受力作用下,发生变形,进而影响钢板护面平整度。

(4)在钢板上面横向放置2[10型钢,然后纵向放置[10型钢。钢板护面胎架必须平整,每一排(纵向、横向)均采用带线控制标高,专人验收,确保胎架平整度控制在2mm以内。

3.2钢板拼装

3.2.1设置扁钢

在钢板护面后焊接8mm×50mm扁钢,长度590cm,竖向布置,间距为60cm。扁钢与钢板护面采用间断焊,焊缝为双面焊,焊缝长度8~10cm,相邻焊缝间距为20cm。横缝位置处,扁钢断开,待钢板护面安装到位后,再行帮焊。

3.2.2焊接钢板

(1)将钢护板迎水面朝上平铺于胎架上,在迎水面设置单面坡口,坡口深度5mm,坡口宽度1mm。坡口对接,采用靠尺和塞尺检验钢板平整度,2mm内为合格。

(2)将坡口及两侧至少20mm范围内油、水锈等清理干净,确保坡口及其两侧范围无毛刺、油污等杂质。

(3)点焊固定,保证错边量不大于1mm。

(4)采用分段退焊法CO2气体保护焊进行钢板护面焊接。两道焊缝同时施工,先焊接40cm,留80cm距离不焊接,再焊接40cm,依次焊至另一端;再次焊接80cm中的40cm,依次焊至另一端;依次将剩余的40cm距离焊接至另一端。CO2气体保护焊焊接工艺参数由工艺试验确定,具体如下表所示。

3.3围檩框架安装

钢板护面焊接成一个整体后,在其表面设置[10槽钢作为横围檩,竖向间距为30cm;采用2[18b槽钢作为竖围檩,间距为125cm。为提高钢板护面整体刚度,在竖围檩后背设置[12剪刀撑。采用φ16mm螺栓,按照60cm(竖向)×125cm(横向)间距将钢板护面与围檩框架固定在一起,螺栓一端与钢板护面点焊,另一端采用“垫板+螺母”固定于竖围檩。

3.4起吊安装

利用移动模架及汽车吊相互配合,对围檩框架进行起吊,确保钢板护面安装到位。

3.5锚筋焊接

锚筋采用Φ12mm,长度为40cm,焊接在扁钢上,焊缝长度为5cm,竖向间距为30cm。

3.6砼浇筑

砼采用分层台阶式浇筑,分层厚度50cm左右,浇筑时从一端向另一端逐步分层推进。振捣棒距模板保持10cm左右,确保振捣密实,无少振、漏振、过振等现象,直至混凝土无明显下沉,不再冒气泡,表面呈现平坦、泛浆。

3.7质量检查

该工程首件工程完成后,通过外观检查、实体检测两种方式对钢板护面闸墙成品进行检查,总体质量较好,钢板护面工后平整度误差控制在2mm以内,全面超过江苏省交通运输厅工程质量监督局关于现浇钢板护面临水面误差不超过3mm的规定。同时,钢板护面表面也未出现空鼓、不密实现象。

4.结语

闸室墙钢板护面设计、施工在江苏省内河船闸工程中经验较少,施工质量控制较难,且现行《水运工程质量检验标准》(JTS257-2008)中尚未规定钢板护面闸室墙项目检验标准。本文结合工程实际,提出从钢板锚固方式、起吊安装作业等环节进行工艺工法创新,提升施工质量并取得了较好成效,对于指导今后类似工程的设计、施工具有较好的借鉴意义。

[1]郑春锋,戚伟志,刘毅.粘钢植筋组合加固技术在望亭水利枢纽运河直立墙防护中的应用[J].水利科技与经济,2007,13(5)∶349-350.

[2]高兴和,常语锋.粘钢、植筋技术在水利枢纽防护加固中的应用[J].江苏水利,2006(6)∶10-12.

[3]徐炬平.裕溪船闸复线工程闸室施工技术[J].江苏水利,2011(5)∶116-118.

[4]张鹏翔.铁路重力式桥墩钢板加固抗震性能试验研究[D]∶[硕士学位论文].兰州∶兰州交通大学,2013.

[5]姚正平.锚固钢板护面在石泉小导墙修补工程中的应用[J].水利技术监督,2000(4)∶33-34.

[6]中华人民共和国住房和城乡建设部.GB50661-2011钢结构焊接规范[S].北京:中国建筑工业出版社,2012.

[7]江苏省交通运输厅工程质量监督局.交质水〔2015〕8号,关于同意使用《船闸钢板护面闸室墙质量检验标准》的通知[S].南京,2015.