汽车变速箱试验台惯量飞轮制动机构的设计

2016-11-29刘松凯

尹 健,刘松凯

(中国科学院沈阳自动化研究所,沈阳 110016)

汽车变速箱试验台惯量飞轮制动机构的设计

尹 健,刘松凯

(中国科学院沈阳自动化研究所,沈阳 110016)

针对具有大惯量飞轮的变速箱综合性能试验中制动系统的重要性,提出了从惯量飞轮制动系统的结构设计、制动器类型选取到惯量飞轮制动系统核心参数(制动力、制动时间、制动盘直径等)确定的一整套方法。并且将理论计算及实际测试结果进行对比,通过对比试验数据的验证,为汽车变速箱试验台惯量飞轮制动机构的设计提供了参考方法。

变速箱;试验台;惯量飞轮;制动;气动制动器

0 引言

汽车工业是我国国民经济五大支柱产业之一,汽车变速箱是汽车传动系统的重要组成部分,其性能的优劣直接影响到传动系统的性能, 关系到整车的动力性、燃油经济性及驾驶舒适性等方面的性能。因此, 研制能够准确检测变速器整体装配质量的试验设备, 已经引起了国内外各大汽车制造商的普遍重视[1]。汽车变速箱综合性能试验台是变速箱装配完毕后其性能检测的最关键设备,为了在测试中更接近变速箱的工作实况,在试验台的设计中往往会加入大转动惯量的惯量飞轮,在变速箱测试结束后,如何使随动高速转动的惯量飞轮在短时间内更有效的停止下来对于变速箱试验台是一项重要指标,对于整个变速箱试验变亦尤为重要。

1 惯量飞轮制动机构的结构设计

试验台设计中,综合考虑变速箱的工作实况,设计中参考参考文献[2],对试验台惯量施加部分进行计算设计,得出试验台惯量飞轮直径为450mm,飞轮部分厚度为200mm,整体质量为204.2kg,其转动惯量为6.3kg.m2。将惯量飞轮、制动盘、制动器、制动盘防护罩、编码器等按如图1所示装配构成惯量飞轮制动机构。

由图1可知,惯量飞轮由其两端伸出轴端所在的轴承座支撑,惯量飞轮左端伸出轴端上串联制动盘连接套,制动盘固定于连接套上,制动盘裸露部分由制动盘防护罩遮挡,防护罩开口处插入气动钳式制动器将制动盘含在其两钳之间,机构尾部串联编码器随时获取惯量飞轮转速。整体结构充分满足功能需要,且简单易于装配和拆装维护。

2 惯量飞轮制动形式选择

试验台中惯量飞轮由分布在其两侧的轴承座对于飞轮两端伸出的轴端支撑。这种设计在保证惯量飞轮在低阻力高速转动的同时也对于飞轮的停动提出了要求。为此,试验台必须引入制动系统进行制动,由此制动器的合理选择成为试验台合理设计的一项重要标准。

制动器主要有摩擦式、液力式和电磁式等几种形式。电磁式制动器虽有作用滞后性好、易于连接而且接头可靠等优点,但因成本高,只在一部分总质量较大的商用车上用作车轮制动器或缓速器,液力式制动器只用作缓速器,目前广泛使用的仍为制动器多为摩擦式制动器。摩擦式制动器按其旋转元件的形状分为鼓式和盘式两大类[3]如图2所示。

图2 制动器的分类

盘式制动器的制动钳的左右两侧分布两个摩擦片,摩擦片受驱动力压向制动盘发生摩擦进行制动。由于盘式制动器构造简单、重量轻、散热快、调整方便等自身特点,又由于试验台惯量飞轮与制动盘通常采用串联连接的结构特点,考虑到气动制动器制动力可以满足制动要求,因此气动盘式制动器最符合试验台的结构要求。

3 惯量飞轮制动系统的计算

3.1系统的转动惯量计算

机构的制动性能与整个系统的转动惯量、制动器的制动力、飞轮的转速等参数密切相关。

整个试验台系统的总的转动惯量为:

式中J0为惯量飞轮转动惯量,kg.m2;

J1为检测中变速箱轴齿的转动惯量,kg.m2;

J2为设备中随动部分的转动惯量,kg.m2。

由式(2)可知,物体转动惯量只决定于刚体的形状、质量分布和转轴的位置,物体的转动半径越大转动惯量越大,且成平方关系,通过对试验台及变速箱内轴系的外形结构分析,系统的总转动惯量中惯量飞轮占绝大部分,由此,在分析问题时式(1)可近似简化为式(3)。

3.2制动时间计算

制动机构的制动力矩可由下式确定:

式中T为制动力矩,N.m;

α为惯量飞轮(制动盘)的角加速度,m.s-2。

其中:

t为变化时间,s。

因为在试验中,制动器主要作用在于停止高速转动的惯量飞轮,所以式(5)中的可视为停止前惯量飞轮的初速度由此可知:

又由:

式中n为惯量飞轮(制动盘)的转速,n.s-1。

由式(6)、式(7)可知:

综上可知制动机构的制动力矩为:

由此可得惯量飞轮的停止时间历程t为:

由下式可知制动力矩:

式中F为制动力,N;

D为制动盘直径,m。

由上述公式可知控制系统停车时间与惯量飞轮的转动惯量、惯量飞轮转速、制动力及制动盘直径紧密相关。

3.3制动器的选择

由3.2节可知控制系统停车时间与惯量飞轮的转动惯量、惯量飞轮转速、制动力及制动盘直径紧密相关。其中制动力大小及制动盘尺寸为制动器选取设计的重点。

考虑到实际变速箱试验停车时间可设定为10s,又由惯量制动机构结构限制,设计制动盘直径为280mm,厚度10mm。

实际测试中停车前试验转速为2000n.s-1,通过建模分析J0=6.3kg.m2。

由式(9)、式(11)可知制动力为:

将上述参数带入式(12)中可得所需制动力为942N。

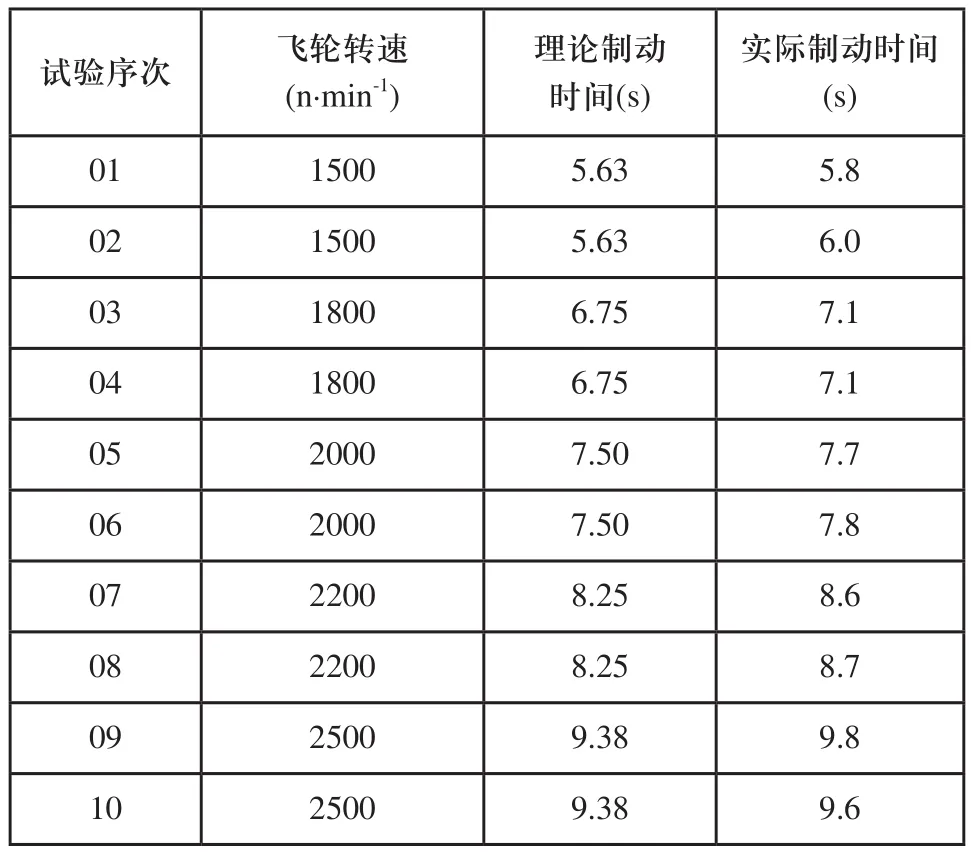

鉴于试验现场气源一般为4~6bar,在选择气动制动器品牌为Coremo Ocmea时,可选用MPA-05型,及在6bar气源条件下,制动力为1516N。在上述参数条件下,根据文献[4]计算制动器的发热数据对比选用制动器的散热功率可知,在制动时,制动盘的发热在可允许的范围之内,即所选取的制动器同时也满足工作时的温度要求。制动器确定后,理论计算数据及实际设计惯量飞轮制动机构制动数据如表1所示(惯量飞轮转动惯量为:6.27kg.m2)。

表1 试验台惯量飞轮系统制动时间对比表

4 结束语

介绍了变速箱综合性能试验台中惯量飞轮制动系统的设计过程,并着重研究了制动器的类型选择、制动力的大小的选取、制动时间以及制动盘的直径确定等制动系统核心参数的设计过程。

通过所研究确定的设计参数,对比试验数据,完全符合实测结果。

由此,所提出的设计过程可作为变速箱综合性能试验台中惯量飞轮制动系统设计的一般方法。

图3 现场应用情况

[1] 谢峰,盛军,刘波,林巨广.汽车变速器在线加载试验台可变加载装置的研究[J].组合机床与自动化加工技术,2007(07):46-49.

[2] 林巨广,江宏勇,蔡高坡.空载试验台飞轮系统设计及其模态分析[J]. 组合机床与自动化加工技术,2013(03):84-86.

[3] 魏义.汽车制动器总成制动性能试验台测控系统关键技术的研究 [D].合肥:合肥工业大学.2008:7-8.

[4] 韩建荣,翁建生.盘式制动器的热分析[J].机械设计与制造. 2008(10):180-181.

Design of the inertia flywheel breaking mechanism of the transmission test bench

YIN Jian, LIU Song-kai

U463.51

A

1009-0134(2016)02-0123-03

2015-10-20

尹健(1983 -),男,辽宁沈阳人,助理研究员,工学硕士,研究方向为自动化生产线的应用与开发技术。