去毛刺机器人的应力分析及优化设计

2016-11-29李家应朱龙英陆宝发

李家应,朱龙英,陆宝发

(1.江苏大学 机械工程学院,镇江 212013;2.盐城工学院汽车工程学院,盐城 224001)

机器人技术

去毛刺机器人的应力分析及优化设计

李家应1,朱龙英2,陆宝发1

(1.江苏大学 机械工程学院,镇江 212013;2.盐城工学院汽车工程学院,盐城 224001)

以去毛刺机器人为研究对象,定性的对其进行静力分析其结果在允许范围内。然后利用三维软件Pro/E对去毛刺机器人进行建立模型,再导入ADAMS运动仿真分析软件中。对其整体和各个关节分别进行应力分析以确定待优化位置,并根据分析结果对其提出相应优化方法。最后优化后发现机器人提高了刚度和强度还进一步减轻质量,达到了轻量化目的。

机器人;应力分析;轻量化

0 引言

现在工业机器人已发展成为一个庞大的家族,被誉为工业自动化领域的支柱,广泛应用于制造业的各个领域。大部分工业机器人由本体机构,控制、驱动及反馈系统等几个部分组成。去毛刺机器人具有高精度、高效率、对工作环境要求低、加工空间复杂、降低报废率、可长时间工作等优点,因而近年来成为去毛刺领域的热点。它在工作过程中腰部、大臂和肘部是承受弯曲应力的主要部位,因此在设计过程中必须保证其强度。本文利用Pro/E进行建模然后导进ADAMS中,进行运动仿真分析,并找到最大应力点出现时刻,以检验机器人的结构设计是否合理,并为各部件的结构改进提供依据。

1 去毛刺机器人模型的建立

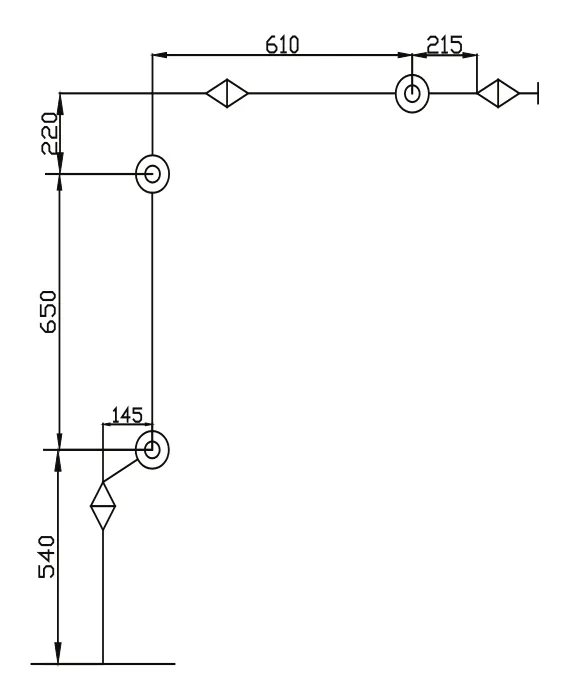

机器人本体由手臂、手腕、末端执行器等机构组成。其中手臂关节为定位机构,用来改变手腕参考点的位置。本文将去毛刺机器人设计成六自由度转动关节型机器人,主要由四个部件组成:底座、腰部、臂部和手腕,图1为所设计的去毛刺机器人本体支撑结构原理图。利用Pro/E软件建立去毛刺机器人的三维模型,如图2所示。再通过Pro/E接口导进ADAMS中,添加约束和驱动,进行仿真分析。

图1 去毛刺机器人总体构型

图2 去毛刺机器人模型

2 应力分析

2.1静力分析

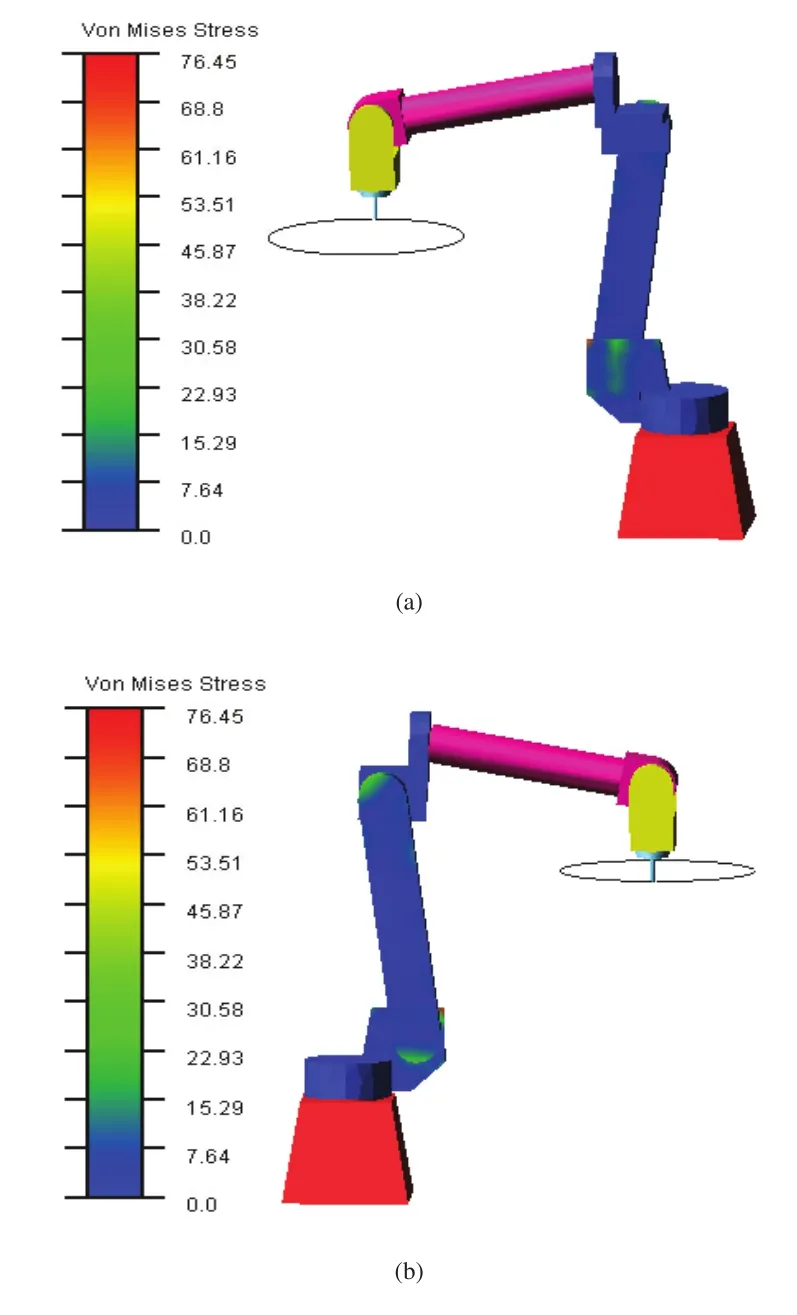

以去毛刺机器人受载最危险的一种情况为例,对腰部的应力进行分析,如图3所示,其中G1为末端刀具重量,G2为腕部重量,G3为小臂重量,G4为大臂重量,G5为腰部自身重量。腰部受载模型如图4所示,将去毛刺机器人各部分的载荷等价到腰部,形成轴向力F和力矩M。

图3 机器人受载模型

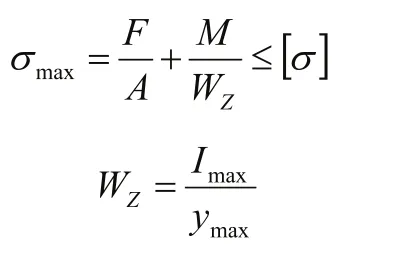

由图4可以看出腰部受轴向压缩和弯曲力矩,所以腰部所受应力为弯曲和压缩的组合应力,由材料力学的知识可得应力计算公式:

图4 腰部受载模型

式中WZ为弯曲截面系数。其中末端刀具的重量相对于整机可以忽略不计,得到:

其中L1=540mm,L2=650mm,L3=610mm,L4=610mm,d=180mm,G2=30.32N,G3=65.77N,G4=70.34N,G5=127N,求得F=293.44N,n=127.13N•M, Wz=5.71×10-4m3,最后求得远小于材料的屈服强度。

2.2动态有限元分析

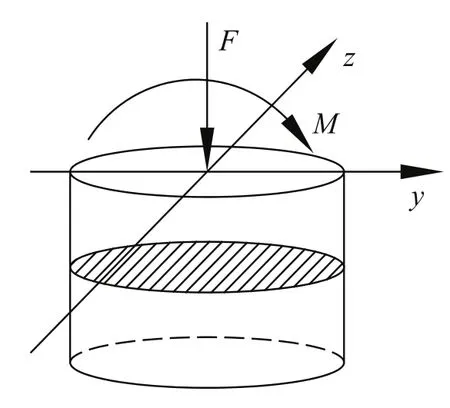

利用ADAMS中的Durability单元进行动态有限元分析,可以得到柔性体任一时刻的应力状况。接下来即调用ADAMS中的Durability模块对去毛刺机器人进行应力分析,观察整个仿真过程,图5为整机的应力分布图,由图可知整机的最大应力为76.45Mpa,接下来需要进一步了解具体是哪个部分的应力最大。

图5 机器人整机应力分布图

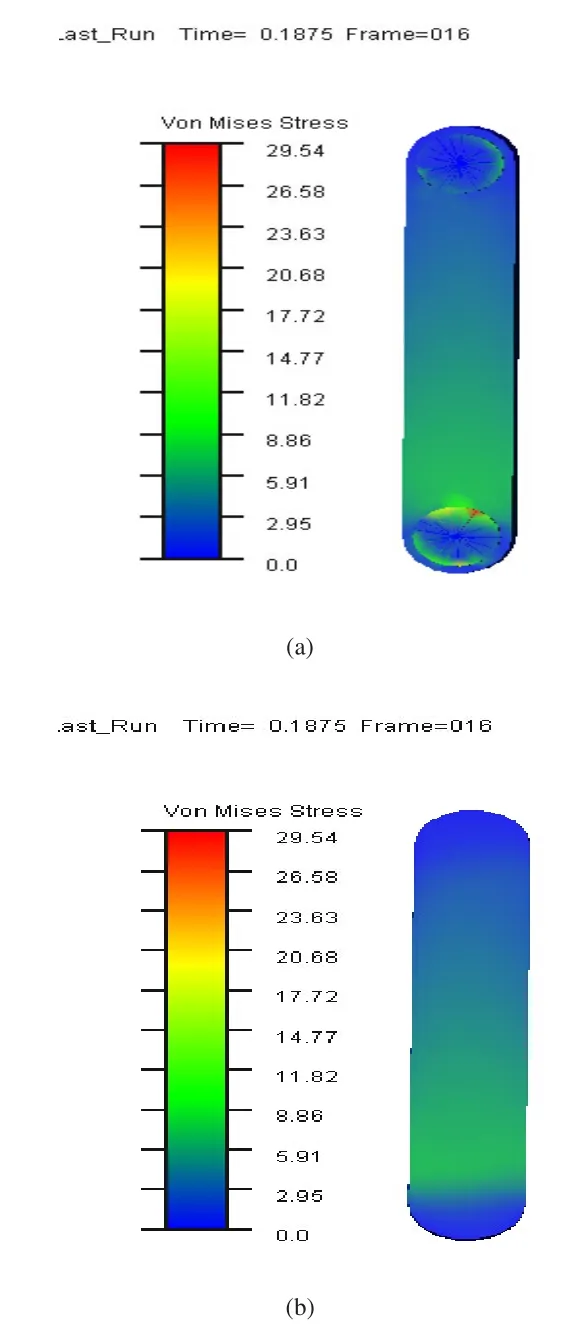

图6为腰部的应力分布图,可以看出腰部的最大应力为76.45MPa,即为整机的最大应力,应力分布较为集中的地方为关节2的左下方,且最大应力分布于腰部竖直平面与水平平面的的连接处。图7为大臂的应力分布图,由图可知大臂的最大应力为29.54MPa,且可以看出大臂下部肩关节及其附近的应力明显高于上部肘关节及其附近的应力,这也正好符合去毛刺机器人在现实工作中肩关节承受较大的载荷和力矩的情况。图8为肘部的应力分布图,由图可知肘部的最大应力为11.18MPa,应力较为集中的是肘部与横摆关节的连接处及其形状突变的区域,并且肘关节右下方及肘部水平部位的下方所受应力较小,几乎为零。且大臂与肘部连接处有一节点应力突变,与周边其他节点的应力差别较大。由应力分布图可知腰部应力最大,其次为大臂,最小为肘部。

图6 腰部的应力分布图

图7 大臂的应力分布图

图8 肘部应力分布图

2.3各个部位应力随时间的变化曲线图

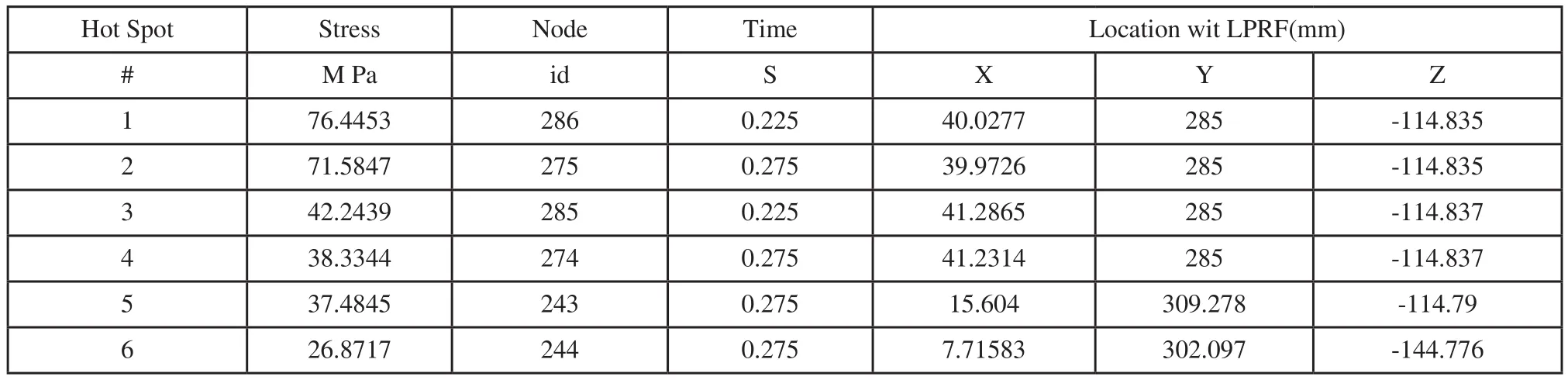

为了进一步了解腰部、大臂和肘部在去毛刺工作过程中应力出现的最大时刻,就必须要得到各部件应力随时间的变化曲线图。利用ADAMS中的Durability模块,可以查看应力点随时间的变化曲线图。表1为腰部在工作过程中应力值最大的6个节点,由表1可以看出编号为286,坐标为(40.0277,285,-114.835)的节点在0.225s时的应力最大,为76.4453MPa,同理可得出其余5节点的应力信息,从最大应力节点分布的时间来看,在0.2s~0.3s内去毛刺机器人工作时的应力较大。同理可得出大臂在工作过程中应力值最大的6个节点,如表2所示,肘部在工作过程中应力最大的6个节点,如表3所示。

表1 腰部最大应力节点分布

表2 大臂最大应力节点分布

表3 小臂最大应力节点分布

安全系数S取1.4,根据下面式可以计算得到各部件的许用应力为253.6MPa、325MPa、196.4MPa,可以看出腰部及臂部的最大应力小于材料的许用应力,满足设计要求,但可进一步优化,达到轻量化、高强度、高刚度的目的。

由表可知腰部中的节点应力最大,同时也验证了应力分析的正确性。在菜单栏Durability下选择节点图选项,在Flexible Body中输入柔性体名称,在选择节点列表输入框中输入节点编号286,275,285,274,选择应力选项,如图9所示。

图9 Nodal Plot对话框

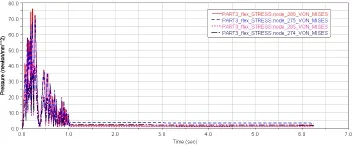

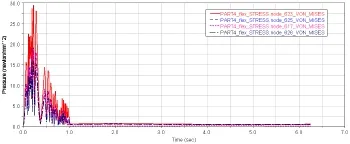

进入ADAMS后处理绘制曲线模块(Plotting),绘制出腰部柔性体中对应编号节点的应力变化曲线,如图10所示。同理,绘制出大臂、肘部对应节点应力随时间的变化曲线,如图11、图12所示。

由绘制出的曲线图可知腰部、大臂及肘部在0s~1s内应力变化较大,最大应力也都出现在该时间段,这是由于去毛刺机器人在启动时振动所造成的,由此可见振动对机器人的工作寿命,工作精度等有直接的影响。腰部在开始工作时振动明显,最大应力为76.4453MPa,当运行平稳时,所受最大应力约为3.6MPa,远小于材料的屈服极限应力。大臂在开始工作时振动的最大应力为29.5376MPa,运行平稳时最大应力大约为0.75MPa。由图12可知小臂编号为192的节点应力值较其余节点的应力值相差较大,故该点即为小臂应力分布图中应力突变的点,该点在小臂开始工作时的振动最大应力为11.1794MPa,运行平稳时的应力约为1.58MPa,其余节点平稳工作时的最大应力为0.31MPa,小于材料许用应力。下面将针对各部件应力分析中存在的不合理现象进行优化。

图10 腰部对应节点应力变化曲线

图11 大臂对应节点应力变化曲线

图12 肘部对应节点应力变化曲线

3 优化设计

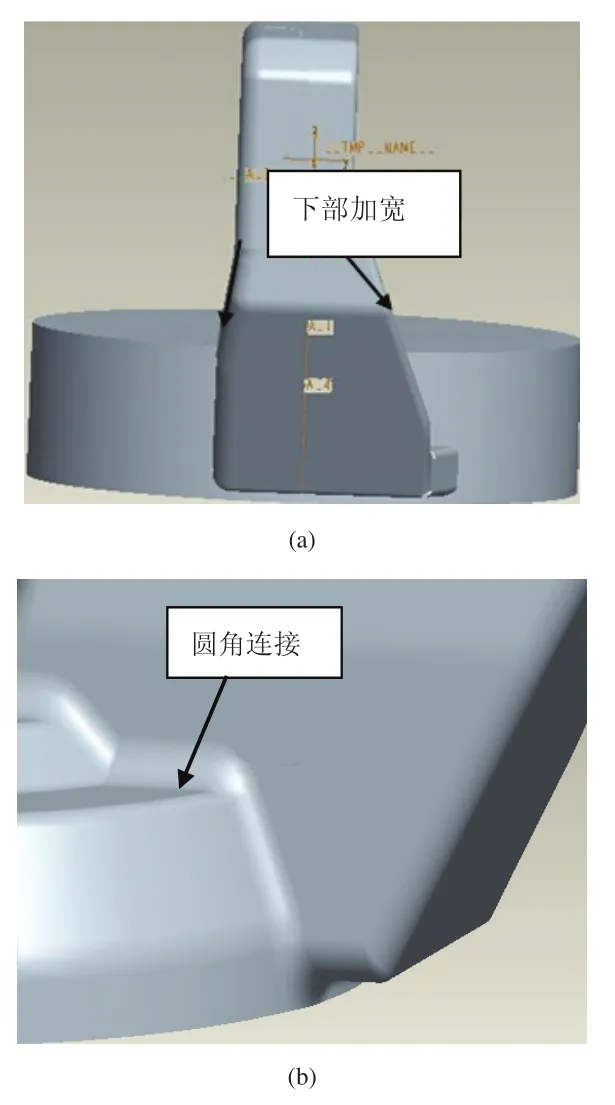

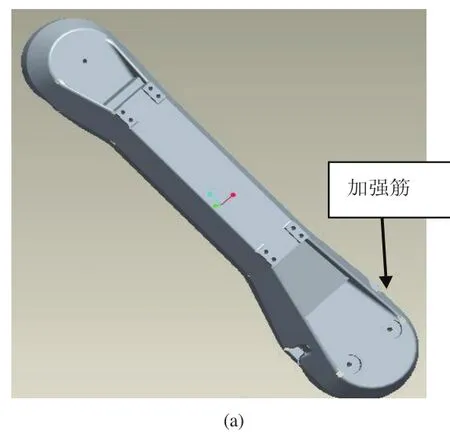

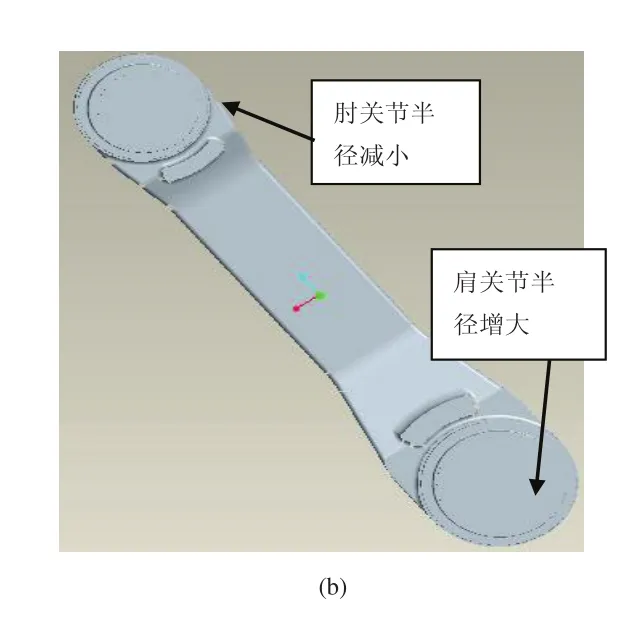

针对腰关节下方应力集中,并且在连接处应力较大的分布情况,将腰关节下方逐步增厚,角度为10°,同时在连接处改直角连接为半径较大的圆弧连接,圆弧半径为8mm,如图13所示。针对大臂肩关节处应力较大,而肘关节应力较小的情况,根据大臂结构特点,将肘关节的半径适当减小,由原来的50mm减小为42mm,肩关节的半径适当加大由原来的50mm增大为现在的56mm,设计成上窄下宽形,既能满足强度要求,也能达到轻量化的目的,这种设计还有一个明显的优点是大臂的重心将下降,有助于减小大臂对肩关节驱动轴的转矩,改善整机的振动情况,并且在背面设置加强筋,加强筋的角度为28°,加强筋与大臂背面的连接处采用半径为4mm的圆弧连接,以增加刚度和强度,如图14所示。针对肘部中应力突变的点,应在此处设计凹切圆角,减少应力集中,并且在形状突变的部位改用半径为12mm的圆弧代替。针对肘关节右下方应力较小,几乎为零的情况,说明此处材料有所多余,应切除多余材料,水平方向切除长度为63mm,垂直方向切除长度为37mm,肘部水平部位的下方应力较小,应减小厚度7mm,如图15所示。由计算可得优化后整机的质量降低了约2.4kg,约占整机的2.21%,满足轻量化的目的,并进一步改善了整机的振动情况。

图13 腰部优化

【】【】

图14 大臂优化

图15 肘部优化

4 结论

1)运用Pro/E三维软件建立去毛刺机器人的虚拟样机,通过Mech/Pro接口将三维模型导进ADAMS中,对腰部、大臂和肘部在运动过程中的应力情况进行了分析并针对应力分析结果,得到最大应力及变形部位在腰部。

2)对本体结构进一步进行优化,以增加刚度和强度,进一步减轻质量,达到轻量化的目的,减少手臂部分对回转轴的转动惯量。

[1] Kazerooni H, Bausch J J, and Kramer B M. An Approach to Automated Deburring by Robot Manipulators[J].ASME Journal of Dynamic Systems, Measurement, and Control.1986,(108):354-359.

[2] Bone G M,and Elbestawi M A.Robotic Force Control for Deburring Using an Active End effector[J].Robotica.1989,(7):30-308.

[3] 蔡自兴.机器人学[M].北京:清华大学出版社,2000:10-20.

[4] 喻伟雄.模具自由曲面自动打磨和抛光路径规划技术研究[D].湖南大学,2005.

[5] 熊有伦.机器人技术基础[M].华中科技大学出版社,1996:32-35.

[6] 张卫荣.M-10iA型FANUC机器人控制系统研究与应用[D].合肥工业大学,2012.

[7] 李增刚.ADAMS入门详解与实例[M].国防工业出版社, 2006:171-176.

[8] 于蓬,张为春,王晓.煤矿抢险机器人手臂的刚柔耦合仿真研究[J].煤矿机械,2010,12:62-64.

The stress analysis and optimum design of robot deburring

LI Jia-ying1, ZHU Long-ying2, LU Bao-fa1

TP242.2

A

1009-0134(2016)02-0058-06

2015-10-11

李家应(1987 -),男,安徽人,硕士研究生,研究方向为机械设计与制造。