基于声发射信号的多种光学玻璃特征尺寸测量的压痕实验

2016-11-29许继鹏

许继鹏,姜 晨

(上海理工大学 机械学院,上海 200093)

基于声发射信号的多种光学玻璃特征尺寸测量的压痕实验

许继鹏,姜 晨

(上海理工大学 机械学院,上海 200093)

主要介绍使用声发射信号技术对压痕实验过程进行监测。在实验过程中,对每个不同压力载荷情况下进行声发射信号的采集,建立声发射有效监测压痕试件状态的机制从而配合压痕实验来提高实验精度和稳定性,最终得到在所施加载荷状态下的各种光学玻璃试件的特征尺寸值及压痕形貌显微照片,确定侧向裂纹和中介裂纹的形核、发展过程,从而为提高光学玻璃的加工质量和表面精度做出理论铺垫。

声发射信号;多种光学玻璃;压力载荷;特征尺寸

0 引言

光学玻璃作为典型的脆硬性难加工材料广泛应用在望远镜、显微镜、照相机等光学仪器中。随着现代科技的发展,不同领域对于光学玻璃的需求增加,在保证加工质量的前提下,提高加工效率变成一个新的研究热点,目前所采用的主要加工方法是使用金刚石砂轮在磨床上对光学玻璃进行精密磨削,但是在磨削过程中会产生诸多意外,如刀具的某一部分磨损严重;工件因装夹不稳造成偏移;工件表面易产生裂纹以及发生脆性破坏造成表面质量降低等[1],因而会降低加工效率。基于此种情况,对磨削过程中的进行有效的监测也成为一个研究的重点,本文也将介绍在监控状态下的压痕实验,即基于声发射信号的压痕试验。

声发射技术作为一种无损故障监测技术在被引入到磨削领域后,因其灵敏度高、抗干扰能力强的特点极大的提高了磨削效率。虽然声发射信号技术已经在磨削、抛光、铣车等领域得到成功的运用,但加工过程复杂,针对不同的加工方式不同的加工环境多使用的声发射传感器所得到的结果都不尽相同[2]。本文主要使用KISTLER公司生产的AE-Piezotron Coupler Type 5125型号的声发射信号传感器,将传感器安装在HXS-1000Ak维氏压头显微硬度计上,从而完成对整个压痕实验的监测,从而得到不同种类的光学玻璃在大小不同的载荷下的特征尺寸值及压痕形貌显微照片。

1 基本理论

在压痕实验中,压头的卸载过程和单颗磨粒磨过工件加工区域相似,磨粒随砂轮被动旋转,由浅入深完成材料的去除工作,工件材料所处过程依次为:弹性接触、塑性变形、形成微观裂纹、发生脆性破坏(即为材料去除)。对于脆性材料来说,在较小载荷的作用下仍然会发生塑性变形,随着载荷的增大,材料开始由塑性变形向脆性破坏的变化,同时会在材料的内部生成脆性裂纹,并会延展到材料表面。在此过程中,脆性裂纹恰好产生时,此时所施加的垂直载荷称为临界载荷,此时压头压入的深度称为临界压深[3]。临界压深的计算公式如式(1)所示(理论值)[4]:

式中,dc为材料的临界切削厚度(脆性材料);ψ为与压头形状有关的无量纲系数;Kc为材料的断裂韧性;E为材料的弹性模量;Hv材料的维氏硬度。根据式(1)可知,若要计算出材料的临界切削深度需要得到材料的维氏硬度和断裂韧性,维氏硬度可由维氏压头显微硬度计得到。材料的断裂韧性需要下面的式(2)进行计算。

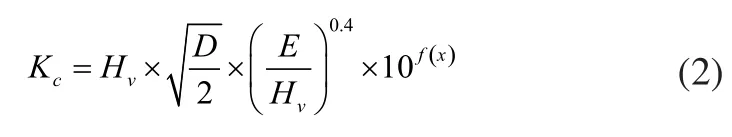

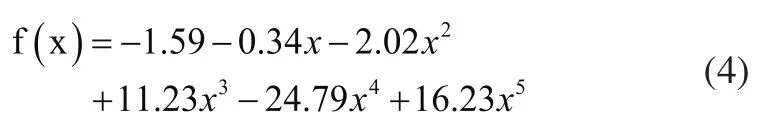

断裂韧性是材料抗断裂的力学性能指标,是材料本身的性质,用来反映材料抵抗低应力脆断的能力。本文主要采用Evans模型来计算脆性材料断裂韧性,其两个基本判据:压痕实验测得(P/C)3/2是一个与压制载荷无关的常量;压痕裂纹的断裂/形变参数(C/D)处于1.5~7的范围内。对于试件K9的断裂韧性符合这两个判断依据。因此,计算K9光学玻璃的断裂韧性选取Evans模型,Evans模型的公式表述如所示[5]。

其中x为一个常数,可由式(3)计算。

f(x)为一个常函数,可由式(4)计算。

在式(2)~式(4)中:Kc为材料的断裂韧性;E为材料的杨氏弹性模量;Hv为材料的维氏硬度;C为径向裂纹长度;D为压痕对角线长度。因此在压痕实验中,需要测得材料的维氏硬度、径向裂纹的长度、压痕对角线的长度便可以计算或者反映出工件的脆性材料临界切削厚度,从而使塑性去除的方式成为可能。

声发射是指材料内部局部区域在外界环境的作用下,伴随能量快速释放产生的瞬间弹性波现象,在磨削过程中,切削形成、切削断裂、弹性变形及磨粒和工件之间的摩擦等过程都会导致工件的工作区域产生声发射信号,利用声发射信号传感器就可以将这些信号变成易于观测和处理的电信号,这些信号和磨削工程中的各种参数有着密切的关系,电信号的改变也就意味着声发射信号在时域和频域的特征值发生改变,也就意味加工状态发生改变,因此对于磨削状态进行监测也就可以转变为对声发射信号的变化的监控[6]。

2 试件标准及流程

本次实验的光学玻璃工件为K9光学玻璃、BK7光学玻璃、适应光学玻璃,玻璃工件尺寸均为15mm(长度)×15mm(宽度)×5mm(厚度),玻璃工件表面需经过抛光等精加工处理,其表面粗糙度Ra值至少为12nm,同时在光学显微镜下放大200倍后观察,玻璃工件表面无破损。K9玻璃试件如图1所示。

图1 K9玻璃试件

本次压痕实验在HXS-1000Ak维氏压头显微硬度计上操作,可以提供稳定的恒定值载荷,此硬度计使用标准维氏金刚石压头,压头前端金刚石为四棱锥形,压头的顶角为136°。在实验过程中,为研究外加载荷的变化对材料裂纹特征尺寸的影响,不同种类的光学玻璃所加载的载荷均为:0.1N、0.25N、0.5N、1N、2N、3N、5N、10N,所加载荷垂直于工件的表面,工件水平固定在压头显微硬度计的载物台上。载荷稳定后,压头在工件表面上保持至少25s。

本次压痕实验主要使用KISTLER公司生产的AEPiezotron Coupler Type 5125型号的声发射信号传感器进行监测,从其显示的波形来确定实验的稳定性从而得到在不同载荷下的特征尺寸值及压痕形貌显微照片。

3 实验结果简述

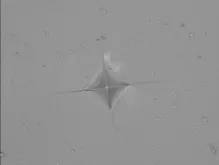

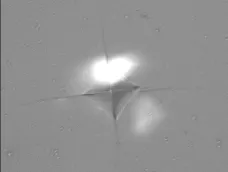

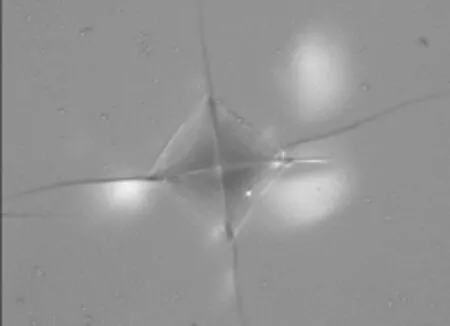

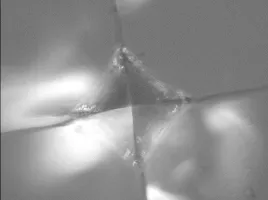

压痕实验结果,得到不同种类的光学玻璃在不同载荷条件下的特征尺寸值。(由于压痕存在两条对角线,D1为水平方向上的对角线值,即为水平方向上的特征尺寸值;同理,D2为竖直方向上的特征尺寸值)图2、图3、图4、图5、图6、图7、图8、图9为K9光学玻璃的压痕显微照片。

图2 0.1N载荷下的K9玻璃压痕显微照片

图3 0.25N载荷下的K9玻璃压痕显微照片

图4 0.5N载荷下的K9玻璃压痕显微照片

图5 1N载荷下的K9玻璃压痕显微照片

图6 2N载荷下的K9玻璃压痕显微照片

图7 3N载荷下的K9玻璃压痕显微照片

图8 5N载荷下的K9玻璃压痕显微照片

图9 10N载荷下的K9玻璃压痕显微照片

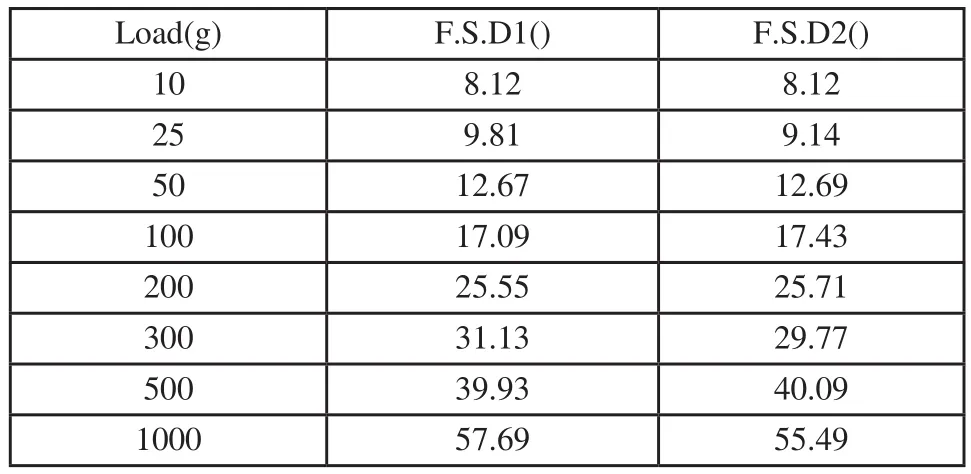

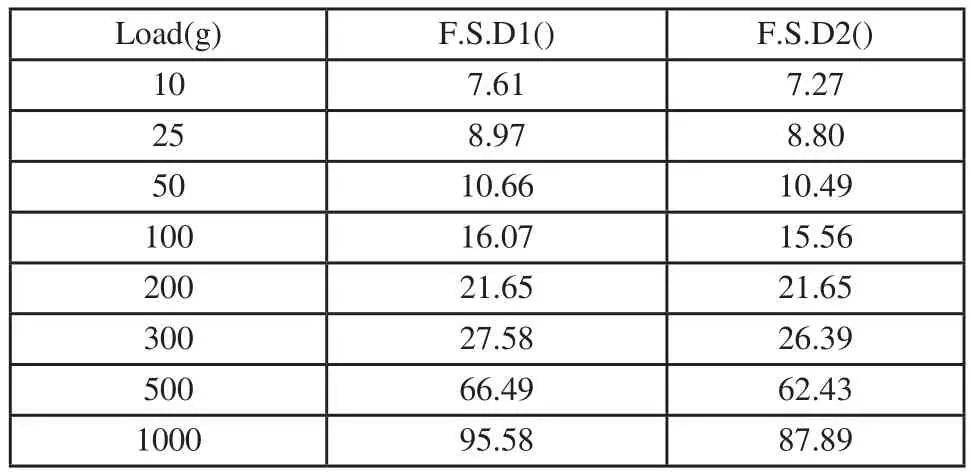

最终得到不同种类的光学玻璃在各个载荷状态下的裂纹特征尺寸如表1~表3所示。

表1 BK7光学玻璃在各个载荷状态下的特征尺寸值表

表2 K9光学玻璃在各个载荷状态下的特征尺寸值表

表3 石英光学玻璃在各个载荷状态下的特征尺寸值表

不同载荷状态下的声发射信号的监测如图10、图11、图12所示。可以判断随着载荷的逐渐增大,声发射信号也随之逐渐增强,因此在实验中的监测是比较稳定的。

【】【】

图10 K9光学玻璃在0.25N载荷下声发射信号监测图

图11 K9光学玻璃在0.5N载荷下声发射信号监测图

图12 K9光学玻璃在2N载荷下的声发射信号监测图

4 结论

对比三种光学玻璃试件,虽然各自的性质不同,但在施加不同的载荷后,得到每种材料的特征尺寸值和压痕显微照片,对比分析可知:1)当载荷较小时,在压头和材料的接触区域产生一个塑性变形的压坑,此阶段材料是塑性变形,并没有裂纹产生;2)当载荷增加到某一临界值时,在压头正下方的应力集中区域产生中介裂纹,该裂纹沿着压痕边缘扩展形成径向裂纹;3)当载荷继续增大是,压痕的侧面上出现侧向裂纹。进一步分析这几种裂纹产生的原因和过程:1)在初始阶段,当施加的载荷很小时,在压头尖端和工件接触部分区域只产生塑性变形;2)持续加载,当载荷增大到某一临界值时,在压头与工件接触的应力集中处,所受应力达到最大值,超过了材料的断裂极限,中介裂纹由此产生,由于应力集中的存在,中介裂纹沿着压痕边缘持续扩展形成径向裂纹,伴随着施加载荷的增加,裂纹成比例地扩展;3)卸载过程中,载荷减小,中介裂纹逐渐闭合;4)完全扯载后,材料存在的弹性变形区域对塑性变形区域挤压,从而产生残余应力,在此残余应力的作用下,在塑性变形区域产生侧向裂纹。通过图10、图11、图12分析可知,在本次压痕实验中,随着载荷的逐步增大,声发射信号也随之逐步增强,因此可以监测处本次实验中,压头和工件表面之间的工作区域是相对稳定的。

[1] Blackley W S,Scattergood R O.Ductile-regime machining of germanium and silicon[J].Precision Engineering.1990,73(4):945-957.

[2] T.W.Hwang, E.P.Whitenton.Acoustic emission monitoring of high speed grinding of silicon nitride[J].Ultrasonics 38(2000):614-619.

[3] 王平,张春河,张春虎,等.光学玻璃的磨削加工方法[J].光学精密工程,1996,4(4):53-58.

[4] Lawn B R, Evans A G. A model for crack initiation in elastic[J]. Journal of Materials Science.1977,12(11):2195-2199.

[5] Shimada S, lkawa N. Brittle-ductile transition phenomena in microindentation and micromacliining[J].Annals of the CIRP.1995,44(1):523-526.

[6] 郭立.工程陶瓷高效深切磨削加工中声发射信号研究[J].湖南文理学院学报,2008,6:78-85.

Monitor indentation experiments of a variety of optical glass characteristic dimension measuredbased on acoustic emission signals

XU Ji-peng, JIANG Chen

TG580.6

A

1009-0134(2016)02-0032-04

2015-12-12

许继鹏(1992 -),男,上海人,硕士,研究方向为精密加工。