以木薯为原料制无水乙醇精馏工段节能优化*

2016-11-28王丽李美书李坚李福源

王丽,李美书,李坚,李福源

(1.广东石油化工学院化学工程学院,广东茂名525000;2.质量计量监督检测所,广东茂名525000)

以木薯为原料制无水乙醇精馏工段节能优化*

王丽1,李美书1,李坚2,李福源1

(1.广东石油化工学院化学工程学院,广东茂名525000;2.质量计量监督检测所,广东茂名525000)

通过Aspen Plus对木薯制取无水乙醇的精馏段工艺进行了模拟计算,利用夹点分析技术,经Aspen energy analyzer对无水乙醇精馏工段进行了用能诊断和换热网络设计。研究表明,设计最大热回收网络节省的冷公用工程量为2 937.15 kW,约节约28.83%能量。换热网络设计为该工艺精馏段节能降耗提供了理论依据。

Aspen Plus;无水乙醇;精馏;换热网络;夹点技术

0 引言

无水乙醇可作为汽车燃料应用于专用的乙醇发动机中,也可与汽油掺混用于汽油发动机中以达到节约汽油的目的[1-2]。无水乙醇精馏段能耗占整个工艺过程能耗的50%~60%,如何进一步进行节能优化设计,降低生产成本,以获得低成本、高纯度的无水乙醇,一直是该行业关注的热点问题[3-6]。

20世纪70年代末,由英国学者Linnhoff等[7]提出的过程系统节能中的夹点技术令人瞩目。近年来,夹点技术应用于装置节能改造中的效果十分明显,因此成为了广泛应用于过程热集成设计的有效方法。Aspen energy analyzer是以回收系统能量最大值作为目标,即通过软件分析计算得到系统所需最小热公用工程和最小冷公用工程。孙琳[8]等以夹点技术为基础,结合数学规划法,采用了两步法综合多程换热网络,以Aspen energy analyzer为工具,建立了多程换热网络的超结构模型,实现了多程换热网络的自动综合。李广彩[9]等利用Aspen energy analyzer为工具,对整个酒精生产过程用能状态进行了诊断,找出了原换热网络用能“瓶颈”,应用夹点匹配对系统进行了节能优化,使得吨酒精循环冷却水用量减少了11.7%,评估每年节省费用为284.9万元。

本文以木薯为原料,经过原料预处理,木薯酶解、液化糖化、发酵等生产工艺得到粗酒精,再经过醪塔、精馏塔、萃取精馏塔和回收塔分离得到无水乙醇。利用Aspen Plus对木薯制取无水乙醇的精馏段工艺进行了模拟计算,并利用夹点分析技术,用Aspen energy analyzer对无水乙醇的精馏工段进行了用能诊断和换热网络设计。可连续模拟出高纯度达99.9%(质量分数,下同)的无水乙醇,设计的最大热回收网络可节省冷公用工程用量约28.83%。这充分体现了夹点技术在工业生产中节能优化设计上的优势。

1 工艺流程与方法

1.1 工艺流程

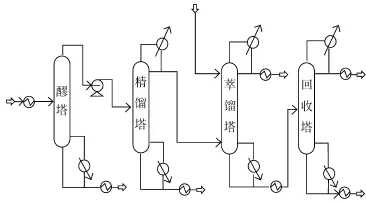

无水乙醇分离工艺流程见图1。工艺的主要设备有醪塔、精馏塔、萃取塔、回收塔、压缩机等。成熟醪液进入醪塔精馏,醪塔塔顶的蒸气经加压预热后进入精馏塔进行精馏。精馏塔出来的工业乙醇进入萃取精馏塔,酒糟由粗塔底部排出。从萃取精馏塔制得的燃料乙醇由萃取塔塔顶液相采出,萃取塔塔底的物流进入回收塔内得到萃取剂,循环使用。

本工艺采用以乙二醇作萃取剂的多效萃取精馏法。由于萃取过程中的中间产品不接近共沸组成,因而避免了夹点,而且精馏塔的塔板数可以较少。同时在萃取剂中加入醋酸钾盐,一方面利用溶盐提高欲分离组分之间的相对挥发度,克服纯溶剂效能差、用量大的缺点;另一方面能保持液体分离剂容易循环和回收、便于在工业生产上实现的优点。

1.2 无水乙醇分离工艺模拟计算方法

图1 无水乙醇分离工艺流程

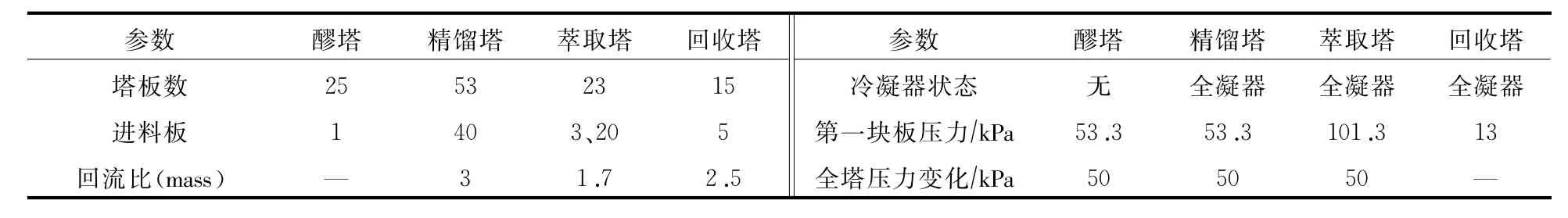

计算规模为年产无水乙醇2万t,年操作时间为300 d,原料进料流率为41 581.5 kg/h。采用的原料为乙醇(质量分数为8.05%)、水(质量分数为91.95%)。原料溶液压力为常压,温度为25℃。各塔主要控制参数如表1所示。选择NRTL方程作为热力学方法,并使用RadFrac模型对精馏工艺进行模拟。

表1 塔器条件

1.3 夹点确定方法

采用操作型夹点计算方法,即确定现有过程中热物流量沿温度的分布,热流量等于0处即为夹点。在计算过程中,Aspen energy analyzer调用系统的热、冷物流数据,包括热容流率、初温、终温等。根据最小允许传热温差来确定夹点位置,并得到系统所需的热、冷最小公用工程负荷。

1.4 问题表格确定方法

将系统进行温区划分,分别将所有热流和所有冷流的进出口温度从小到大排列起来,对系统进行温区划分。由Aspen energy analyzer从系统中导出问题表格。

2 结果与讨论

2.1 Aspen Plus工艺模拟结果

Aspen Plus模拟计算结果如下:醪塔塔顶气和塔底乙醇的质量分数分别为46.6%、0.2%;精馏塔塔顶产品和塔底乙醇的质量分数分别为94.6%、4.1%;萃取塔塔顶产品乙醇的质量分数为99.9%,水的质量分数为0.1%。各物流的工艺参数均满足整个工艺要求。

通过对现有燃料乙醇分离工艺进行能量衡算,可得此流程下共消耗热公用工程用量为10 369.62 kW,冷公用工程用量为10 189.95 kW。

2.2 夹点的计算

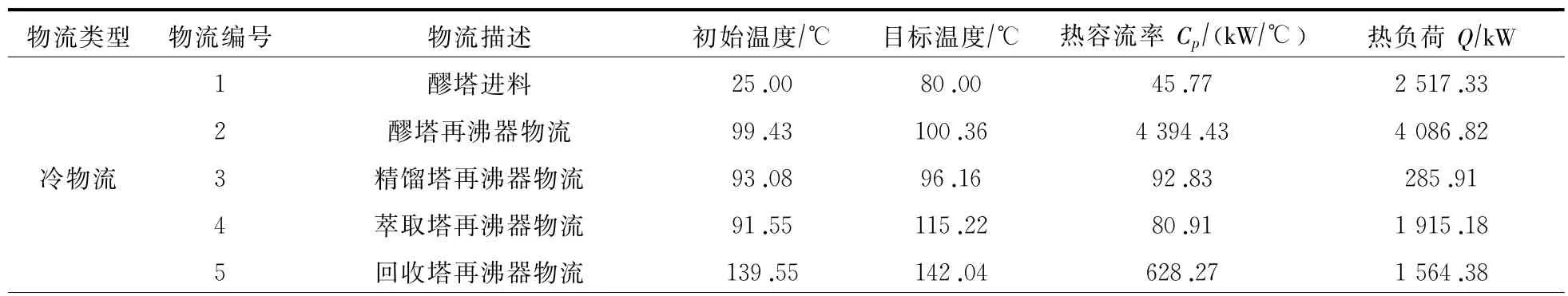

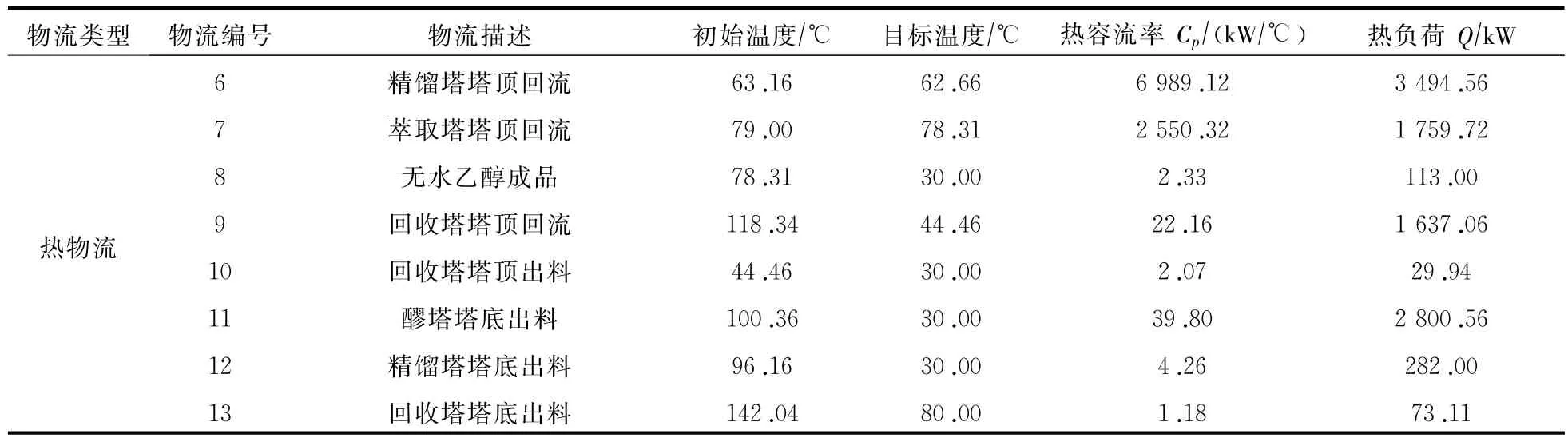

精馏段冷热物流数据如表2所示。

表2 精馏段冷热物流数据表

续表

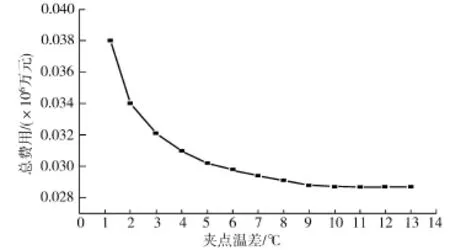

对每一个特定的换热网络而言,都会存在一个比较合理的夹点温差。一般情况下,化工装置的夹点温差△Tmin通常为5~30℃,本文从该装置的实际工况操作、热回收能量及换热面积等因素考虑,使用Aspen Energy Analyzer以总费用为纵坐标,以△Tmin为横坐标进行计算得夹点温差-总费用关系图,如图2所示。

由图2可见,当△Tmin=10℃,系统总费用达到最小且趋于平稳。故选取△Tmin=10℃,然后通过问题表格法来计算夹点温度。

图2 夹点温差-总费用关系

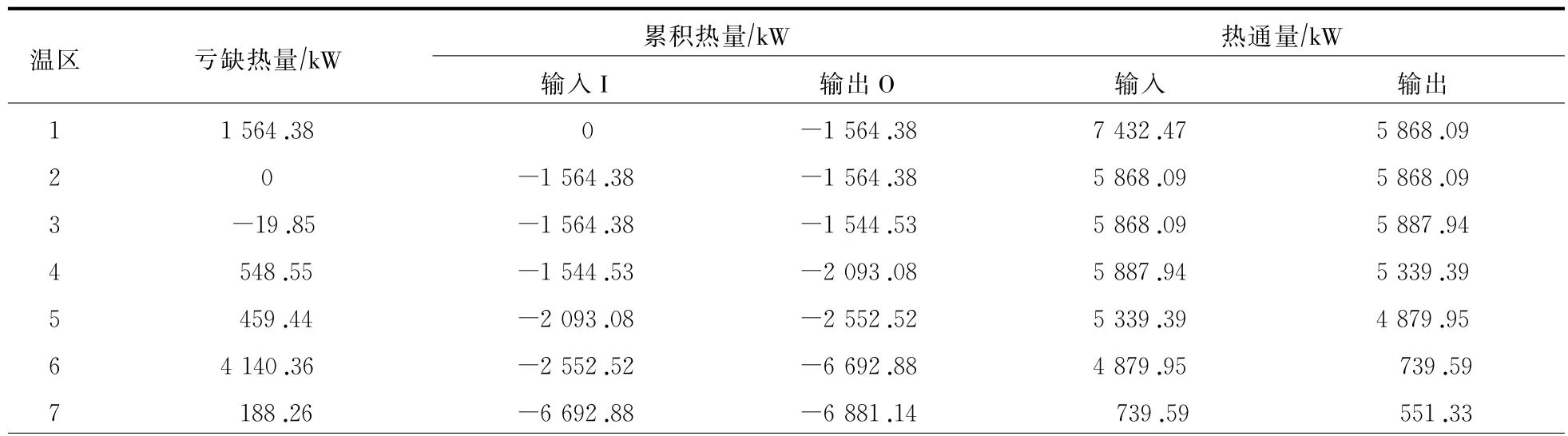

2.3 问题表格的计算

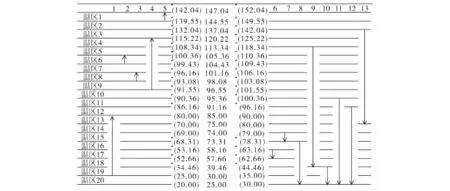

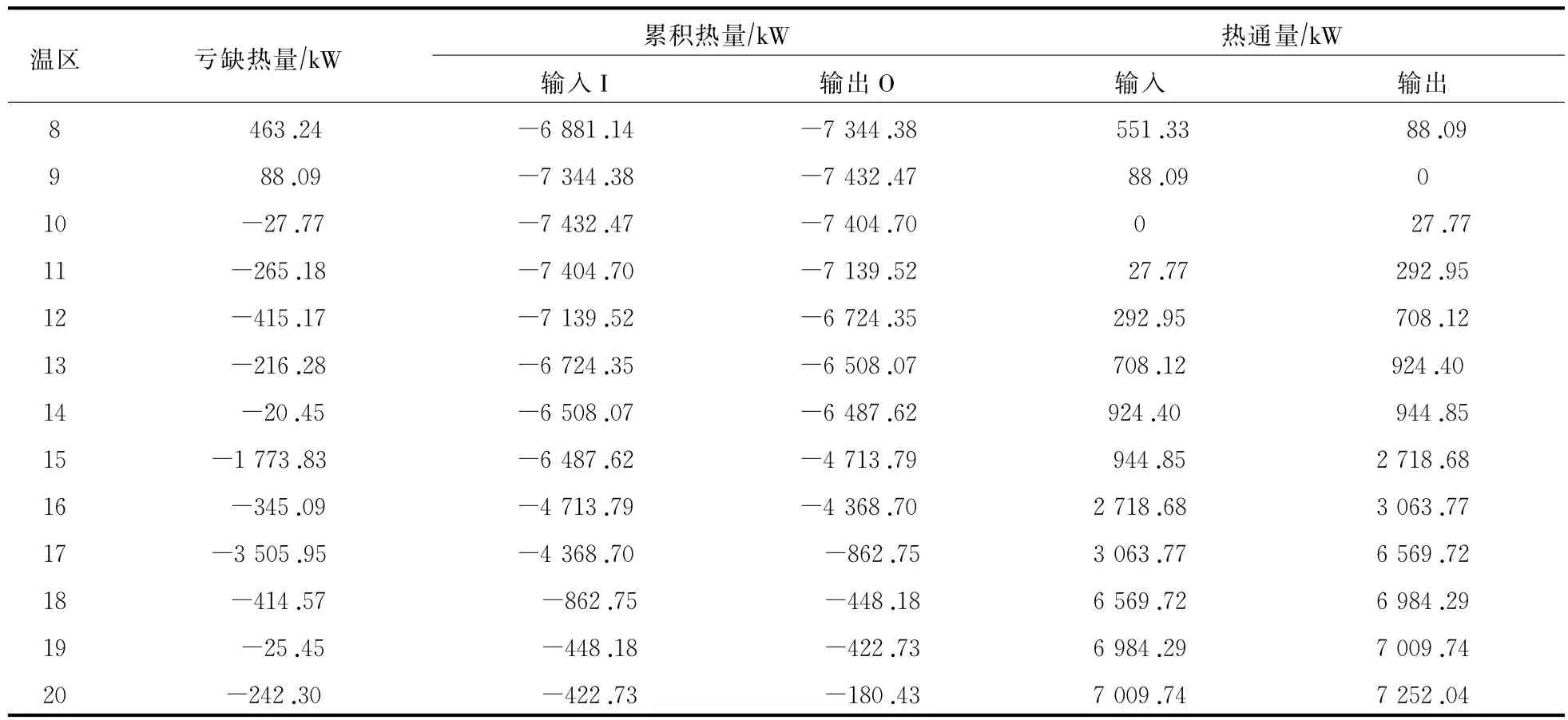

整个精馏系统可以划分为20个温区,结果如图3所示。导出系统问题表格如表3所示。

图3 系统温区

表3 问题表格

续表

由图3可以得到,夹点温度为96.55℃,系统能量目标即最小冷公用工程量为7 252.04 kW,最小热公用工程量为7 432.47 kW。通过夹点计算,可以发现系统装置的换热网络具有很大的节能潜力。

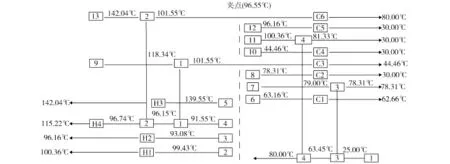

系统换热网络栅格图如图4所示。结合表3及图4分析,将能量目标与原有工艺流程换热网络能耗相比较,则可得到理论节能潜力。最大热回收网络所需最小冷公用工程量为7 252.04 kW,而原有工艺流程的冷公用工程用量为10 189.19 kW,理论上最大热回收网络节省的冷公用工程量为2 937.15 kW,可节约28.83%。最大热回收网络所需最小热公用工程量为7 432.47 kW,原有工艺流程的热公用工程用量为10 369.62 kW,理论上最大热回收网络节省的热公用工程量为2 937.15 kW,可节约28.32%。

图4 系统换热网络

3 结论

(1)本论文通过流程模拟软件Aspen plus模拟了燃料乙醇的精馏工段,选择NRTL方程作为热力学方法,使用RadFrac模型对精馏工艺进行了模拟。模拟结果表明各物流的工艺参数均满足整个工艺流程的要求。

(2)利用夹点分析技术,对燃料乙醇的精馏工段进行了换热网络设计。首先利用问题表格法确定系统的夹点位置,然后通过栅格图确定换热网络用能是否存在不合理之处,从而提出解决的措施。结果表明,最大热回收网络的最小冷公用工程量为7 252.04 kW,原有工艺流程的冷公用工程用量为10 189.19 kW,最大热回收网络节省的冷公用工程量为2 937.15 kW,节约28.83%。最大热回收网络的最小热公用工程量为7 432.47 kW,原有工艺流程的热公用工程用量为10 369.62 kW,最大热回收网络节省热公用工程量为2 937.15 kW,节约28.32%。

[1]王丽,王世勤,李坚,等.二甲醚分离工艺过程模拟[J].广东石油化工学院学报,2014,24(1):1-3,7.

[2]杨慧,陈砺,严宗诚.燃料乙醇精馏工艺的模拟优化与节能研究[J].酿酒科技,2009(10):43-47.

[3]孙清.燃料乙醇技术讲座(四)乙醇的精馏与脱水[J].可再生能源,2010(28):154-156.

[4]Schmidt K A G,Maham Y,Mather A E.Use of the NRTL equationfor simultaneous correlation of vapour-liquid equilibria and exeess enthalpy[J].Journal of thermal analysis and calorimetry,2007,89(l):61-72.

[5]涂惟民,崔国民,李瑜.以综合费用最小为目标的无分流换热网络综合[J].化学工程,2011,39(5):90-93.

[6]杨宏军,李静.基于最优夹点温差的换热网络优化设计[J].能源工程,2010(1):56-59.

[7]李军.20万吨/年醋酸乙烯精馏及换热网络的模拟与优化[D].合肥:合肥工业大学,2013.

[8]孙琳,赵野,罗雄麟.基于夹点技术与超结构模型的多程换热网络最优综合[J].化工学报,2014,65(3):967-975.

[9]李广彩,刘磊.酒精生产过程热夹点技术的节能改造[J].广州化工,2010,38(4):219-220.

Energy Saving and Optimization of the Cassava Ethanol Distillation Process by Aspen Plus

WANG Li1,LI Meishu1,LI Jian2,LI Fuyuan1

(1.College of Chemical Engineering,Guangdong University of Petrochemical Technology,Maoming 525000,China;2.Maoming Quality Supervision and Inspection Measurement,Maoming 525000,China)

Process of preparing anhydrous ethanol from cassava is calculated by the Aspen Plus.The Aspen energy analyzer is used to diagnose and design the heat exchanger network for anhydrous ethanol distillation process by the pinch analysis techniques.The largest heat recovery design of the cold public works is 2 937.15 kW,which saves about 28.83%energy.The design provides a theoretical basis for energy saving of the anhydrous ethanol distillation process.

Aspen Plus;Anhydrous ethanol;Distillation;Heat exchanger network;Pinch technology

TQ223.12+2

A

2095-2562(2016)01-0012-05

(责任编辑:梁晓道)

2015-09-21;

2015-11-02

广东省自然科学基金资助项目(2015A030313766);国家级大学生创新创业训练项目(201411656002);广东省大学生创新创业训练项目(1165613004,1165613011,201411656025);茂名市科技计划(20120265,201312,20140310)

王丽(1983—),女,湖北洪湖人,博士,副教授,主要从事等离子体技术应用研究。