炼厂气脱硫工艺方案研究

2016-11-23丁会若上海利柏特工程技术有限公司上海201101

丁会若(上海利柏特工程技术有限公司, 上海 201101)

炼厂气脱硫工艺方案研究

丁会若(上海利柏特工程技术有限公司, 上海 201101)

本文介绍了某炼厂催化裂化干气、液化石油气脱硫装置概况,并根据干气及液化石油气的性质确定脱硫工艺方案。

干气;液化石油气;脱硫;甲基二乙醇胺

0 概述

近年来,我国在运用催化裂化衍生技术方面取得了重大进步,副产大量的干气、液化石油气。随着我国含硫原油加工量的不断增加和加工深度的深化以及环保要求的日趋严格,脱除催化干气(DG)、液化石油气(LPG)中的硫化物,以实现炼油厂轻烃的化工利用已显得十分重要。

DG、LPG等炼厂气脱硫工艺一般分两大类[1]:干法脱硫,主要用于需较高脱硫率的场合,常用氧化锌法、活性炭吸附法;湿法脱硫等,其中最为普遍使用的是醇胺法脱硫。

国内某炼厂DG、LPG脱硫装置是催化裂化装置的配套工程,该装置规模与上游100万吨/年催化裂解装置配套,实际处理DG6.5×104t/a,LPG26.6×104t/a,操作弹性70%~110%,年开工时数8000小时。

1 脱硫工艺方案

1.1 醇胺法脱硫的基本原理

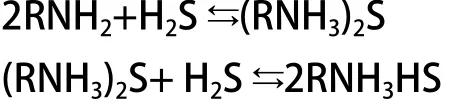

醇胺等醇胺类有机碱低温时具有一定的碱性[2],其碱性随温度的升高而减弱。在25~40℃时,醇胺能吸收气体中的H2S和CO2;当温度升高到105℃或更高时,则分解逸出H2S和CO2,胺液得到再生。醇胺法脱硫是一种典型的吸收—再生反应过程,其典型的反应过程如下。

上述反应均为可逆反应。在较低温度(25~40℃)下,反应由左向右进行(吸收),吸收气体中的H2S和CO2。在较高温度下(>105℃)下,反应由右向左进行(解吸),析出原来吸收的H2S和CO2,醇胺得以循环使用。

1.2 脱硫溶剂选择

国内常用的脱硫溶剂有单乙醇胺(MEA)、二乙醇胺(DEA)、二乙丙醇胺(DIPA)、N-甲基二乙醇胺(MDEA)和复合型MDEA。

复合型甲基二乙醇胺(MDEA)溶剂是近年来国内外研究、发展最快的溶剂,该溶剂是以MDEA 为基础组分,加入适量添加剂改善胺溶液的脱硫选择性、抗降解和抗腐蚀能力,此外还加入微量辅助添加剂,以增加溶剂的抗氧化和抗发泡能力。

复合型甲基二乙醇胺(MDEA)溶剂与传统的其它醇胺脱硫剂(MEA、DEA、DIPA)相比主要有以下特点。

(1)对H2S 有较高的选择吸收性能,溶剂再生后酸性气中H2S 浓度可以达到70%(v)以上。

(2)溶剂损失量小,其蒸汽压在几种醇胺中最低,而且化学性质稳定,溶剂降解物少。

② 大写字母为单词缩写,如:C-meter电量计 (C=coulomb);Q-factor质量因素 (Q=quality)

(3)碱性在几种醇胺中最低,故腐蚀性最轻。

(4)装置能耗低。与H2S、CO2的反应热最小,同时使用浓度可达35%~45%,溶剂循环量低,故再生需要的蒸汽量减少。

节省投资。因其对H2S 选择性吸收率高,溶剂循环量降低且使用浓度高,故减小了设备尺寸,节省投资。 综合以上分析,复合型甲基二乙醇胺溶剂作为脱硫剂,工艺先进可靠,技术经济可行。因此推荐采用复合型MDEA。

1.3 工艺技术路线及特点

DG及LPG脱硫采用醇胺法脱硫工艺。采用复合型甲基二乙醇胺(MDEA)溶剂,其主要成分为MDEA并加有少量抗氧剂、阻泡剂、缓蚀剂等添加剂。该溶剂具有对H2S选择性好、使用浓度高、溶剂循环量小、腐蚀轻等特点。本装置选用溶剂浓度30%(wt)。

1.4 脱硫工艺流程

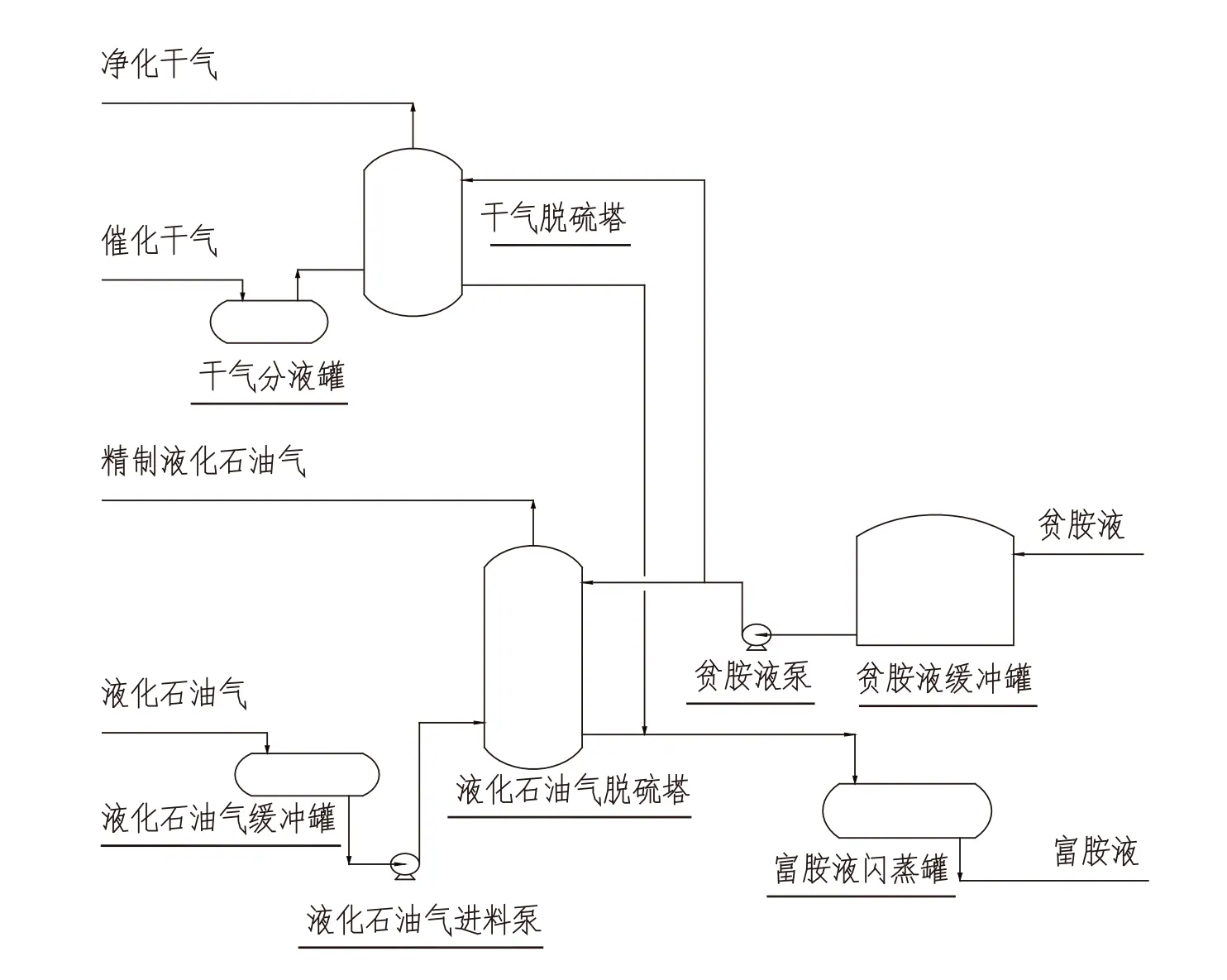

该脱硫装置工艺流程图见图1。

从图1可以看出,自催化裂化装置来的含有H2S的40℃干气,经干气分液罐分离凝缩油后进入操作压力1.3MPaG的干气脱硫塔,与塔顶送入的30%的复合甲基二乙醇胺(MDEA)溶液在塔内逆向接触,干气中的硫化氢和部分二氧化碳被溶剂吸收,塔顶净化干气送至制氢装置或燃料气管网。

自催化裂化装置来的含有H2S的40℃液化石油气,经液化石油气缓冲罐 缓冲后,由液化石油气进料泵加压送入操作压力为1.4MPaG的液化石油气脱硫抽提塔,用塔顶送入的MDEA溶液进行抽提,塔顶脱硫后的液化石油气送至下游装置。

干气脱硫塔和液化石油气脱硫抽提塔的塔底富液合并后进入富胺液闪蒸罐,以除去胺液中携带的烃组分,然后送入溶剂再生部分集中再生。

由溶剂再生部分集中再生后的贫胺液送至贫胺液缓冲罐,经贫胺液泵送至干气脱硫塔和液化石油气脱硫塔上部。

图1 装置工艺流程图

干气进脱硫塔前,设置干气分液罐,尽量减少凝液带入溶剂系统,减轻干气脱硫塔溶剂发泡。

2 影响醇胺法脱硫效果的因素

Simsci 公司提供的PRO/II7.0软件中有大量的石油化工装置计算模型,可以正确计算反应、精馏、吸收、解吸、萃取等单元操作。采用PRO/II可以根据干气、液化石油气的进料组成和产品质量要求,准确地模拟确定最佳的溶剂比和操作条件,为装置设计核算和改造提供了理论依据。在实际生产中,影响炼厂气脱硫效果的因素主要有:操作温度、压力、贫胺液用量、贫胺液浓度等。

2.1 操作温度

甲基二乙醇胺脱除H2S是一个可逆的放热反应,降低温度使反应向正方向进行,有利于吸收过程的发生[3]。也就是说吸收塔的操作温度越低,其脱硫效果越好,而能耗也会随之降低。所以从富液再生装置来的循环贫胺液的温度尽可能低,贫胺液的进料温度最高不宜超过45℃[4],以取得较好的脱硫效果。本装置循环贫胺液温度按40℃设计。

2.2 操作压力

醇胺法吸收是化学吸收,因而脱硫塔压力主要取决于原料气体的压力和净化后气体输送的压力。所以不能通过调节操作压力来获取较好的脱硫效果[5]。

2.3 贫胺液流量

从理论上分析,加大贫胺液用量,脱硫效果越好,但随着贫胺液流量的增加,富液再生装置的处理量也加大,操作费用增加。工艺设计和实际生产中如何选择一个合适的贫胺液流量很重要,我们可以通过分析脱硫后气体中的H2S的含量来判断。按照工艺流程采用PRO/II进行模拟,通过分析判断,若使干气及液化石油气满足产品要求则需要贫胺液的循环量为49023kg/h。

2.4 贫胺液浓度

MDEA浓度的增加,使反应向正反应方向移动,有利于吸收过程的进行。但是,MDEA溶液浓度提高会使其粘度随之提高,过高的粘度会影响脱硫塔的脱硫效果,甚至出现“发泡”现象。由于“发泡”溶剂被带走,不仅使溶剂损耗增大,而且溶剂对净化气体产品的储运、加工使用等造成不利影响。因此采用合适的溶液浓度能减轻溶液的“发泡”现象。胺液的质量分数以20%~30%为宜。本装置选用溶剂浓度30%(wt)。

3 结语

根据DG、LPG组成及性质特点,确定某炼厂的工艺方案;借助软件通过工艺流程模拟计算,分析影响脱硫效果的因素,确定该装置工艺设计的操作条件。

[1]夏少青,王松贤.催化干气液化气脱硫技术改造.齐鲁石油化工(工业技术),2007,35(4):286-289

[2]程丽华.石油炼制工艺学[M].北京;中国石化出版社,2013.

[3]陈丁鹤,杨桂荣.气脱硫的参数控制[J].当代化工,2009,(38)6:603-605.

[4]钱建兵,朴香兰,朱慎林.炼厂气液化石油气胺法脱硫工艺设计优化[M].2007(37)1:17-20.

[5]崔巍.干气脱硫工艺方案的研究[J].化学与黏合,2008,(30)2:71-74.

Study on Refining Gas Desulfuration Technology

Ding Huiruo(Shanghai LBT Engineering & Technology Co., Ltd, Shanghai, 201101)

Introduces the general situation of FCC DG and LPG desulfurization device. The route of desulfurization is determined according to the properties of the DG and LPG.

DG; LPG; Desulfurization;Methyl diethanolamine (MDEA)