部分氧化氮气无循环升温技术改造

2016-11-23曹立军中煤龙化哈尔滨煤化工有限公司黑龙江哈尔滨154854

曹立军(中煤龙化哈尔滨煤化工有限公司, 黑龙江 哈尔滨 154854)

部分氧化氮气无循环升温技术改造

曹立军(中煤龙化哈尔滨煤化工有限公司, 黑龙江 哈尔滨 154854)

为减少停车时间,增加产品产量,提高经济效益,中煤龙化哈尔滨煤化工有限公司甲醇分厂将原部分氧化氮气循环升温方式进行改造。从生产工艺及安全性等方面考虑,并结合以往的生产经验,提出了部分氧化氮气无循环升温(直排升温)改造方案,目前改造已成功实施,取得良好效果。

部分氧化;无循环;升温;技改

中煤龙化哈尔滨煤化工有限公司(原名哈尔滨气化厂)于1990年开工建设,以煤为原料生产煤气及甲醇,原有年产6万吨甲醇装置,2001年新建年产8万吨甲醇装置,于2008年建设年产25万吨甲醇生产装置。25万装置较前两套装置的基础上,在脱硫工序后压缩工序前加入部分氧化工序。

1 部分氧化转化原理

净煤气部分氧化法也称自热转化法,即在转化炉上部由氧气和净煤气中的部分CH4、H2进行不可逆的瞬时燃烧反应,放出大量的热以供经甲烷转化所需热量和弥补转化炉的损失。反应方程式如下。

燃烧反应

CH4+2O2=CO2+2H2O+Q

2H2+O2=2H2O+Q

甲烷转化反应

CH4+H2O=CO+3H2-Q

CH4+CO2=2CO+2H2-Q

其作用是将净煤气中的部分甲烷转化为一氧化碳及氢气,以提高甲醇反应原料气中有效成分含量,故而提高甲醇产量。

由于中煤龙化哈尔滨煤化工有限公司于2011年建设甲醇吹除气提取天然气项目,部分氧化装置改变原来连续运行方式,更改为季节性运行的方式,即根据市场需求变化而决定开停的方式。部分氧化开车时,在投入原料气前需将转化炉出口温度提高到550℃,此过程称为升温过程,升温时间至少需要24小时。

2 原有循环升温技术方案介绍

原有的升温技术方案为,压缩工段停汽轮机、合成系统泄压,用氮气置换合格后保压0.3MPa左右,天然气100#膜停车保压。压合工段停车后,导入压缩机入口补氮气盲板,启汽轮机升速至5300r/min,打开氮气循环升温管线手阀,按照升温图表进行氮气循环升温。

氮气循环具体路线为:联合压缩机→原料气预热器E03006→混合气预热器E03004→加热炉F03001→转化炉R03001→废热锅炉E03003→混合气预热器E03004→锅炉给水预热器E03005→原料气预热器E03006→除盐水预热器E03007→水冷器E03008→分离器S03001→联合压缩机。

3 原有技术方案存在的问题

由于公司每天有15.22万立方米的天然气消耗(供管道及加气用),如果技术启用部分氧化装置提高甲醇产量,必须将长线压力打到1.85MPa,部分氧化开车期间天然气原料气由8万吨甲醇装置供应。8万装置可生产天然气10.13万立/天,所产天然气无法满足每天的消耗量。因此当长线压力下降到一定程度时就需将部分氧化装置、25万装置停车,然后再将25万装置骑车(不开部分氧化装置),全力生产天然气将长线压力再打到1.85MPa。

如果计划提高甲醇产量开启部分氧化装置,必须按如上方式进行反复开停车,约为七天一个循环。而原升温技术的缺点是,需用25万装置压缩机进行氮气循环升温,因此压合工段每次必须停车至少24小时,在停车时间中无法产出甲醇及吹除气,减少了甲醇及天然气产量,并且在开停车过程中造成原料气放空等能源的浪费。

4 无循环升温技术方案介绍

4.1 无循环升温原理

针对原有技术的缺点,提出此项技术改造,目的为在氧化开车升温过程中避免压合停车带来的能源浪费及产量减少。

部分氧化氮气无循环升温(直排升温)为在脱硫塔后、原料气预热器E03006前原料气管线安装低压氮气管线,氧化升温时压合无需停车,低压氮气由E03006直接进入氧化系统,由PV03018排放,如此不断引入低压氮气,在氧化系统经过后直接排放。

4.2 无循环升温工艺流程

氮气无循环具体路线为:原料气预热器E03006→混合气预热器E03004→加热炉F03001→转化炉R03001→废热锅炉E03003→混合气预热器E03004→锅炉给水预热器E03005→原料气预热器E03006→除盐水预热器E03007→水冷器E03008→分离器S03001→放空阀PV03018。

在此升温过程中,25万压合工段仍正常运行,不影响甲醇的产量及长线天然气的供应,为氧化运行延长时间。

升温速率图见表1(具体升温时间视实际情况而定)。

表1 部分氧化升温速率表

5 无循环升温技术方案的实施结果

此技术改造在部分氧化开车时成功实施,效果良好。下面以具体数据说明技术改造取得的效果。

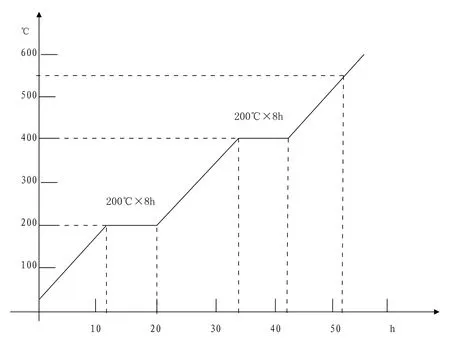

加热炉点火开始氮气直排升温,根据具体工艺情况,最终引原料气,升温过程结束,此次升温历时约52小时。升温曲线图见图1。

图1 转化炉升温曲线

在此过程中,25万压合工段正常运行,天然气正常生产,具体产品产量见表2。

表2 分氧化升温期间甲醇及天然气产量

由表2可以看出,在2015年8月部分氧化升温的52小时过程中,由于采用氮气无循环升温技术,增加甲醇产量440.22吨,天然气16.077万立方米。

根据以往经验,如采用原循环升温方式,25万合成泄压过程约排放原料气1.2万立方米,天然气100#膜停车排放原料气约5000立方米,汽轮机重启耗用大量高压蒸汽 。

6 结论

通过部分氧化开车,氮气无循环升温技术进行实施,证明同原有循环升温方式比较,采用新技术每次开车可增加甲醇产量约450吨,天然气产量16万立方米,减少原料气排放约1.7万立方米,节省其它能源若干,具有重要的经济价值。

[1]王志魁.化工原理[M].北京:化学工业出版社,2004.

[2]黄璐,王保国.化工设计[M].北京:化学工业出版社,2001.

[3]杨军,罗立明.浅谈合成-造气系统氮气循环升温工艺流程的改进[J].泸天化科技,2011:25-28.