双金属带锯条闪光对焊机的设计

2016-11-23符式鹏龚中良王志永

符式鹏,龚中良,王志永,陈 杨,叶 钧

双金属带锯条闪光对焊机的设计

符式鹏1,龚中良1,王志永1,陈杨1,叶钧2

(1.中南林业科技大学机电工程学院,湖南长沙410004;2.湖南湖机国际机床制造有限公司,湖南长沙410004)

闪光对焊机是一种稳定、高效的焊接设备。根据闪光对焊技术的特点,设计了UZN-25双金属带锯条自动闪光对焊机的总体结构。介绍闪光对焊机的主要技术参数,分析闪光焊接原理、功能流程,重点分析该闪光对焊机的夹紧机构。设计了一种由凸轮和气动装置联用的送进机构,并对该送进机构进行了结构和功能分析。产品经安装调试后,各项技术指标运行正常,稳定可靠,达到了设计要求。

闪光对焊机;功能流程;夹紧机构;送进机构

0 前言

运用双金属带锯条和带锯床配套进行金属切割下料是国家计委、经贸委重点推广和扶持的48项“节能节材”项目之一。在国家的推广支持下,目前我国带锯床的保有量约为10万台,年生产、消耗双金属带锯条约6 000万m,这些带锯条都必须根据不同带锯床的规格裁成合适的长度,由带锯条焊接设备焊接成一个环状后,才能在带锯床上使用。闪光对焊是电阻焊工艺中的一种,由于它具有快速高效、无需预处理被焊工件、焊缝强度高、性能优良、易于实现自动化、操作简单等诸多优点,在双金属带锯条的焊接中得到了广泛应用。我国闪光焊接技术水平与国外相比有较大的差距,国内在应用闪光焊接技术焊接双金属带锯条时,设备主要依靠国外进口的闪光对焊机。为此,研制了具有自主知识产权的UZN-25双金属带锯条自动闪光对焊机,该产品经安装调试后,各项技术指标运行正常,稳定可靠,完全达到了设计要求,不仅可以焊接双金属带锯条,还可焊接硬质合金带锯条、普通钢带、合金钢带、不锈钢带和木工锯带等,是我国目前新一代的全自动高性能闪光对焊机。该产品的研制成功,填补了我国高效带锯条焊接设备的空白,提高了经济效益。

1 UZN-25闪光对焊机主要技术参数

焊接规格:27×0.9,34×1.1,41×1.3,54×1.6;电源380 V,50 Hz;额定容量25 kVA;额定负载持续率50%;次级空载电压:2.8~5.5 V,6级可调;上钳口行程10 mm;钳口间距0~20 mm;工件上下左右错位小于等于0.02 mm;晶闸管控制方式:电流控制4~20mA。

2 UZN-25闪光对焊机的总体结构

UZN-25闪光对焊机的总体结构如图1所示。

1—底座;2—气动系统;3—顶锻气缸;4—液压系统;5—预压气缸;6—喷管吹气装置;7—托带装置定位板;8—测温装置;9—操纵面板;10—液压夹紧装置;11—电气系统;12—凸轮驱动系统;13—固定电极;14—活动电极;15—分级开关;16—脚踏开关图1 UZN-25闪光对焊机的总体结构Fig.1OverallstructureofUZN-25FlashWeldingMachine

UZN-25闪光对焊机主要由主机和控制装置组成,其中主机包括机身、焊接变压器、分级开关、气动系统、液压系统、凸轮驱动系统、导电机构等;控制装置主要包括PLC控制器、晶闸管调压器、接近开关、微动开关、温度检测仪、触摸屏等,实现焊接与回火过程的全自动控制[1]。

3 UZN-25闪光对焊机的焊接原理和工作过程

带锯条闪光对焊机的主电路如图2所示。

1、2—夹紧钳;3、4—电极;5—焊机变压器;6—晶闸管调压器;7—双金属带锯条;8—预压-顶锻力。图2 UZN-25闪光对焊机的焊接原理Fig.2Working principle of UZN-25 flash welding machine

将带锯条的两个端面分别与对焊机二次回路的两个电极紧密接触,并用夹钳夹紧,以防在顶锻时锯条与钳口相对滑动。

由于常用带锯条的横截面积为16~120 mm2,不需要进行端面预热,所以采用连续闪光对焊的方法进行带锯条的焊接。闪光一方面排除了氧化物和杂质,另一方面使得对接处的温度迅速升高。顶锻的作用是密封工件端面的间隙和液体金属过梁爆破后留下的火口,同时挤出端面间的液态金属及氧化夹杂物。使洁净的塑性金属紧密接触,并使接头区域产生一定的塑性变形,以促进再结晶,形成共同晶粒,从而获得牢固的连接接头[2]。塑性变形防止了可能形成铸造组织类型的缺陷,大大地改善了高温区金属性能[3]。

不同型号的带锯条因其截面积不同,所需要的焊接电流也不同。焊接电流的控制是通过调整与对焊机一次绕组串联的晶闸管[4]的导通角,从而控制两极之间的电压来实现。

焊机的工作方式分为手动和自动两种,手动功能主要用于单一焊接、单一回火和设备调试,自动功能主要用于正常生产,即焊接与回火自动控制的周期工作。通过转换开关实现手动和自动功能的转换,设备紧停按钮可以保障在发生故障时设备紧急停机。自动过程可分为:工件夹紧→通电→动夹具送进→闪光烧化→顶锻(有电顶锻和无电顶锻)→保压→回火六个阶段。

(1)选择工作方式:焊接与回火连续自动工作方式。

(2)调整顶锻压力、夹紧压力、焊接时值、钳口距离,选择分级开关的档位。

(3)在触摸上设置焊接与回火参数,其中包括锯条规格、闪光速度、回火温度、回火时间、PID控制参数等。

(4)按下焊接准备按钮使右焊台恢复到焊接准备位置。

(5)清除已剪好带锯条的夹持部分和两端面的油污和锈蚀及导电头夹压面上的尘渣。

(6)按下定位板按钮使定位板伸出,分别将锯条装入夹钳,并分别按下左右夹紧按钮,确保锯条被夹紧。

(7)按下焊接启动按钮,焊接及回火过程将连续自动完成,其动作过程为:定位板退回→右焊台左移进给→晶闸管使能通电→焊接开始→连续闪光→顶锻挤压→断电保压→左夹钳松开→吹风冷却→右焊台右移→回火变位1停止→左夹钳夹紧→右夹钳松开→吹风冷却→右焊台右移→回火变位2停止→右夹钳夹紧→测温仪使能→回火启动→回火结束→左、右夹钳松开→吹风冷却→右焊台回到焊接准备位置→一个工作周期结束。

4 UZN-25闪光对焊机机械装置的设计

4.1夹紧机构[5]

闪光对焊机的夹紧机构主要功能有:(1)放置焊件,并保证焊件准确定位;(2)夹紧焊件,并在顶锻时阻止焊件打滑;(3)从电源向焊件溃送焊接电流。

闪光对焊机常用的夹紧机构有杠杆式和垂直加压式,前者结构简单、制造成本低,较适用于普通板材或棒材的焊接。由于带锯条的工况复杂,服役条件恶劣,为保证带锯条的工作能力,必须保证带锯条的焊接质量和回火质量。由于杠杆式夹紧机构的特点,可能造成上钳口与下钳口产生相对滑移,从而导致导电钳口的划伤,也有可能因为杠杆式夹紧不均匀而出现如图3所示的不符合要求的回火效果。

图3 不同的回火效果Fig.3Different effects of tempering

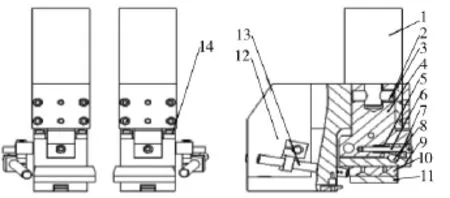

为了保证焊接质量和回火质量,必须保证上下钳口对齐和带锯条被夹紧面受力的均匀与稳定,为此设计了如图4所示的垂直式夹紧机构。夹紧动力采用液压动力,液压缸安装在安装座上,定夹具和动夹具的上钳口均通过销轴、连接座等部件与液压缸相连,下钳口固定,并涂有绝缘漆,保证与机身的电气绝缘。由于定夹具下钳口的上下位置可调,而动夹具下钳口的左右位置可调,通过调整楔块、调整销等部件从而调整上钳口与下钳口的对合精度,由此可首先保证定夹具和动夹具下钳口对合精度。由于垂直夹紧方式上、下钳口的对合不会产生滑移现象,带锯条的被夹压面受力均匀,因此不存在推挤工件造成的对合误差。垂直式夹紧加压调整操作简单、方便、准确,可以达到很高的对合精度,试验证明,上述方式可保证工件上、下、左、右各方向的对合误差(动态和静态)不大于0.02 mm。当上下钳口焊缝侧的侧面有烧蚀,可重新调整上下钳口,利用上下钳口的其他侧面来保证夹紧的对齐。此种垂直式夹紧机构的设计充分地利用了上下钳口的四个侧面,达到了节约材料的目的,保证了带锯条的焊接质量和回火质量。

1—液压缸;2—调整板;3—销轴;4—连接座;5—调整弹簧;6—调整螺钉;7—楔块;8—调整销;9—调整座;10—上钳口;11—下钳口;12—安装座;13—冷却喷管;14—复位弹簧片。图4 夹紧机构示意Fig.4Schematic diagram of clamping mechanism

4.2送进机构[5]

送进机构是对焊机中起决定性作用的关键部分,其性能直接影响到带锯条的焊接质量。设计的送进机构示意及其机构运动简图[6]如图5所示。

该焊机是采用凸轮和气动装置联用的送进机构,凸轮旋转一周完成一次对焊焊接循环。开始焊接时,预压气缸作为原动件,顶锻气缸及其他部件作为从动件,此时送进机构属于Ⅱ级机构,自由度F=1,送进机构在凸轮驱动下按预定闪光位移曲线进给,进行闪光烧化,随后进入顶锻阶段。顶锻时,根据杠杆原理,送进机构以数十倍以上顶锻气缸的作用力和速度进行顶锻,虽然此时预压气缸仍然起作用,但其预压作用力和预压速度小于顶锻气缸的顶锻力和顶锻速度,顶锻气缸变为原动件,预压气缸及其他部件则为从动件,送进机构仍然属于Ⅱ级机构,自由度F=1。这种送进机构具有结构简单、闪光稳定,便于自动控制等优点。顶锻参数可以独立调节而与闪光位移曲线无关,保证了闪光过程的稳定,使焊接质量保持良好的一致性。

1—顶锻气缸;2、4、5、6—连杆;3—预压气缸;7—电极连接座。图5 送进机构的示意和机构运动简图Fig.5Schematic and motion diagrams of transport mechanism

焊接过程各参数相对于时间t的关系如图6所示。

图6 工艺参数与时间t的关系Fig.6Relationships of processing parameters and time

上述关系通过实时检测电动凸轮的相位加以实现。在凸轮驱动轴上布置有光电开关,利用光电开关与凸轮的同步关系,可以准确地测定凸轮相位,从而控制相应的时序动作。由于焊机各检测元件的采样时刻可以精确调整,因此,焊机能够维持十分精确且稳定不变的焊接规范,保证了焊接质量的一致性。

5 结论

产品经安装调试后,各项技术指标运行正常,稳定可靠,完全达到了设计要求。垂直式夹紧机构设计合理,钳口位置调整方便,凸轮和气动装置联用的送进机构,保证了闪光过程的强烈和稳定,使焊接质量保持良好的一致性。该产品填补了国内同类型产品的生产空白,达到或接近国外同类型同规格闪光对焊机的先进水平。

[1]赵熹华.焊接方法与机电一体化[M].北京:机械工业出版社,2001.

[2]王睿,孙鹤旭,董砚,等.冷轧薄钢板专用闪光焊机控制方法[J].焊接学报,2008,29(01):69-72.

[3]刘瑞增,姜永梅.带锯条对焊机的微机控制[J].林业机械,1991(03):25-29.

[4]邓星钟.机电传动控制(第四版)[M].武汉:华中科技大学出版社,2007:225-297.

[5]傅则绍.机构设计学[M].成都:成都科技大学出版社,1993.

[6]郑文纬,吴克坚.机械原理(第七版)[M].北京:高等教育出版社,1997.

Design for double metal band saw blade flash welding machine

FU Shipeng1,GONG Zhongliang1,WANG Zhiyong1,CHEN Yang1,YE Jun2

(1.College of Mechanical and Electrical Engineering Central,South University of Forestry&Technology,Changsha 410004,China;2.Hunan Huji International Machine Tool ManufacturingCo.,Ltd.,Changsha 410004,China)

The flash butt welding machine is a steady and high efficiency welding equipment.According to the characteristics of flash butt welding technology,design the overall structure of UZN-25 double metal band saw blade automatic flash welding machine. Introduce the main technological parameters,and analyze the flash welding principle and function flowsheet,with the emphasis on clamping mechanism of the flash butt welding machine.Design and analyze the structure and function of a kind of transport mechanism consists of cam and pneumatic device.After installation and debugging,various technical indicators are normal operation,stable and reliable,fully achieve the design requirements.

flash welding machine;function flowsheet;clamping mechanism;transport mechanism

TG438.2

A

1001-2303(2016)01-0049-04

10.7512/j.issn.1001-2303.2016.01.11

2015-07-26

符式鹏(1989—),男,海南屯昌人,在读硕士,主要从事机械电子工程、焊接设备与自动控制的研究。