焊接电流对微弧等离子焊接修复2Cr13叶片接头组织的影响

2016-11-23陈兴东肖玉竹

陈兴东,肖玉竹,黄 岚

焊接电流对微弧等离子焊接修复2Cr13叶片接头组织的影响

陈兴东,肖玉竹,黄岚

(东方汽轮机有限公司表面工程研究所,四川德阳618000)

为使焊接修复的叶片获得理想的接头组织和性能,利用微弧等离子焊接方法对预制缺口的2Cr13叶片采用ER410焊丝进行焊接修复。通过对比不同的电流大小和焊接方法对接头焊缝组织、热影响区宽度及显微硬度的影响,结果表明:当焊接电流大于45 A时,高温回火后的接头组织全为回火索氏体,显微硬度比母材稍高约20 HV10;但焊接电流小于45 A时,焊缝组织中残留大量的δ铁素体,显微硬度显著降低。残留大量δ铁素体是由于焊缝金属中铬当量与镍当量配比不当,且冷却过快,而δ铁素体未来得及相变直接保留至室温。

金相组织;微弧等离子焊接;δ铁素体;显微硬度;回火索氏体

0 前言

随着近年来对环境污染问题的重视,高参数和高效率的汽轮机、燃机的装机运行越来越多,其中叶片等重要部件在更高参数下运行因冲击、磨损、冲蚀等导致的损伤也更加严重[1]。那些损伤的叶片等部件长期运行,会大大降低汽轮机或燃机的经济效益,甚至危害机组的安全运行。显然,延长这些部件的工作期限,修复损伤的部件使其恢复到原设计水平,将大大降低机组的修复周期和费用,有效提高其经济性和安全性。

目前,用于叶片等部件修复的技术有激光熔覆、钨极氩弧焊、钎焊修复、粉末冶金修复再制造、热喷涂等。其中,激光熔覆[2]是利用一定功率密度的激光束扫描覆于裂纹、缺陷处的合金粉末,使之完全熔化,而基材金属表层微熔,冷凝后在基材表面形成一个低稀释度的包覆层,从而弥合裂纹及缺陷。激光熔覆所获得的包覆层组织细小,一般无气孔和空穴,但是设备昂贵,只能修复叶片表面缺陷。钨极氩弧焊[3]具有操作方便、合金元素氧化少、修复速度快等特点,可修复尾喷管裂纹等。但焊接热源不集中,焊接变形较大。钎焊修复[4]为整体加热,零件变形小,可克服熔焊工艺的局部加热易引起不均匀热收缩的不足。但是对于燃气轮机叶片的修复,多钎焊司太立合金片,对于形状复杂的叶片的适应性差。粉末冶金修复再制造方法[5]是用机械方法去除工件表面及裂纹部位的损伤区,确保所有薄弱材料全部被移除,然后将预先制备好的可塑粉末体填补在缺口处,再用真空液相烧结和真空热处理该区域,最终修整到原有工件尺寸。但该方法工艺复杂,效率较低。

相对于氩弧焊,以等离子弧作为热源的等离子弧焊,特别是微束等离子弧焊具有与激光和电子束等高能束焊相媲美的能量密度高、热量集中、温度高等特点,这是因为等离子弧是利用强制冷却的喷嘴对电弧进行热压缩、机械压缩和磁压缩三种压缩效应的作用下而得到高能量密度的电弧。微弧等离子焊枪的结构示意如图1所示。因此,微束等离子弧焊接具备热输入集中、热影响区窄、焊接变形小、焊接应力小等优点,可以用于精密结构、薄板等的焊接和焊补。

图1 微弧等离子焊枪的结构示意

本次试验旨在初步了解微弧等离子弧补焊叶片的工艺及与氩弧焊的区别,试验采用不同焊接设备在不同焊接电流、不同焊接方法的条件下对预制缺口的叶片进行焊接修补,并通过金相组织、显微硬度和热影响区(HAZ)宽度评价接头组织和性能。

1 试验方法及材料

1.1试验材料

本次试验所使用的叶片是某型汽轮机某型号动叶片,材料为调质状态的马氏体不锈钢2Cr13,其化学成分见表1(其中Cr含量为实测值)。采用φ2.4 mm的ER410焊丝,熔覆金属化学成分见表1。保护气和离子气都为99.999%高纯氩气。焊接设备为CASTOLIN微弧等离子焊机,焊接电流0.6~160 A,其具有程序控制和存储功能,如图2所示。使用φ1.2 mm的ER410焊丝,采用SAF微束等离子焊接设备对一个缺口进行焊接。

表1 马氏体不锈钢2Cr13和焊丝ER410熔覆金属化学成分%

1.2试验方法

为了观察不同焊接电流以及不同焊接方法对焊补接头组织的影响,本次试验采用微弧等离子弧焊和氩弧焊方法对叶片进行焊接修复,焊接方法和参数如表2所示。试验步骤为:

表2 实验所使用的焊接方法及参数

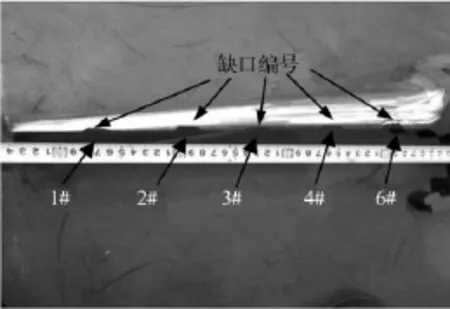

(1)开缺口。在叶片进汽侧均匀地开6个缺口,长约为20 mm,深4 mm,如图3所示。

(2)预热。利用氧-乙炔火焰将要修复的局部区域进行预热,预热温度大于等于250℃~300℃。

(3)焊接修复。采用表2所示的焊接参数修复叶片。

通过观察叶片修复后的焊缝外观、缺陷检查、HAZ宽度、显微硬度和金相组织,对不同参数及工艺下所得接头的组织与性能进行分析。

图2 CASTOLIN微弧等离子焊接系统

图3 叶片进气侧开缺分布

2 结果分析和讨论

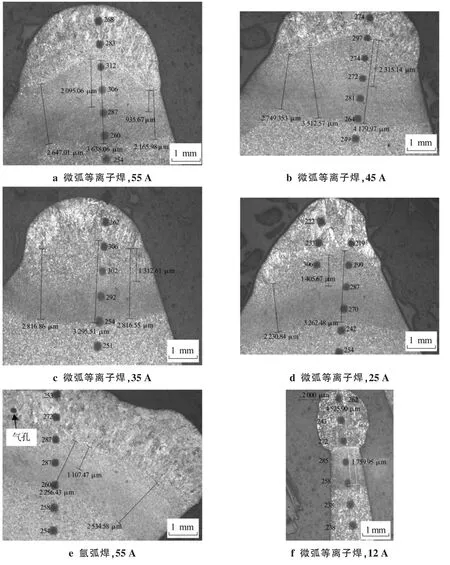

2.1缺陷检查、HAZ宽度及显微硬度测量

通过金相显微镜观察所得焊缝的宏观组织如图4所示。通过缺陷检查发现,只有氩弧焊焊接修复叶片的焊缝中存在一个直径约0.2 mm的气孔,而等离子弧焊接的焊缝中无裂纹、气孔、咬边或未熔合等缺陷。相对于微弧等离子焊接,在小焊接电流时,氩弧焊的操作性不良,特别在采用φ2.4 mm焊丝焊接时,随着焊接电流的减小,焊缝外观棱廓出现不圆滑,特别是25 A的等离子焊接和55 A的氩弧焊焊缝。

随着焊接电流的减小,采用CASTOLIN微弧等离子焊接设备的微弧等离子焊缝的热影响区宽度变化不大,都在2.2~2.8 mm之间,而且也与氩弧焊焊缝几乎没有差别。这是由于手工焊接操作时,为了保证熔池温度及充分铺展润滑,焊接速度将随着焊接电流的减小而减小,这样就促使热输入几乎大小无变化。但由于SAF微弧等离子弧焊接设备可发出能量更集中的电弧,从而其热影响区可以减小至1.7 mm,即使是更薄的出气侧。

由图4a~4e中的显微硬度压痕及硬度数值可以看出,焊缝、熔合区、粗晶区、细晶区、母材的显微硬度先变大再减小,而且粗晶区的显微硬度最大,约为300±10 HV10。焊缝硬度250~280 HV10,稍高于母材的显微硬度250 HV10。但25 A焊接电流的焊缝显微硬度明显低于母材和HAZ,这是由于组织中析出大量铁素体组织的缘故。图4f中焊缝、热影响区的粗晶区、细晶区都在240~285 HV10之间,表明SAF微弧等离子焊接设备由于电弧能量更集中而具有一定优越性。

2.2金相组织分析

2.2.1CASTOLIN微弧等离子弧焊修复叶片的焊缝回火组织(电流55 A、45 A、35 A、25 A)

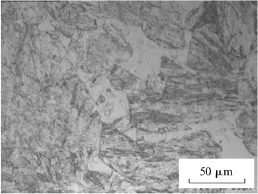

焊接电流为55 A、45 A、35 A、25 A下的等离子弧焊修复叶片的焊缝在650℃~680℃下回火20min后的组织如图5所示。由图5可知,随着焊接电流的减小,焊缝组织中回火索氏体的比例逐渐减小,而δ铁素体逐渐长大而且比例也增加。其中,在等离子焊接电流为25 A时,焊缝中δ铁素体尺寸约为100~200 μm且比例也增加至约30.2%;而55 A电流下的焊缝中的δ铁素体所占比例为5.0%。小电流多道焊所得焊缝中出现大量尺寸较大的δ铁素体是由于焊缝中铬当量与镍当量之比(Creq/Nieq)在舍弗勒图中M+F区,当焊接电流小,每道焊缝金属少,同时冷却速度快,δ铁素体未来得及转变为奥氏体而直接降至室温而保留下来,并随着焊接电流的减小,冷却速度更快,使δ铁素体沿前一层焊缝中δ铁素体生长的保留下来的更多[6]。焊接电流大于35 A时,由于焊缝组织中的δ铁素体较小而且比例较少,所以显微硬度变化不大,而当焊接电流为25 A时,显微硬度急剧下降。

2.2.2SAF微弧等离子弧焊接修复叶片的接头回火组织(电流12 A)

利用SAF微束等离子焊接设备在12 A焊接电流下的等离子弧焊修复叶片的接头回火组织如图6所示。由图6可知,焊缝组织主要为回火索氏体组织和粗大的δ铁素体;因为利用微弧等离子焊接时,熔池冷却快,而2Cr13马氏体不锈钢刚好处在舍弗勒图的M和F+M的边界区,在高温下A区域特别小,导致在快速冷却过程中大量的δ铁素体未来得及转变为马氏体而残留。由此可见,仅根据条件焊接工艺在小电流下很难消除或减小δ铁素体的残留,必须改变焊材等冶金因素,如利用ER410NiMo等焊材。

图4 表2中试验方案所得焊缝的宏观组织、显微硬度及HAZ宽度

3 结论

(1)利用微弧等离子弧焊接系统焊接修复叶片时,当焊接电流在35~55 A时,成形良好,焊缝组织和HAZ性能与母材相当;但焊接电流为25~35 A时,焊缝中出现大量粗大的δ铁素体组织,显微硬度也明显下降。

(2)在55 A的焊接电流下的氩弧焊修复叶片时,虽然其焊缝组织及HAZ性能与母材相当,但焊缝中出现气孔缺陷,小电流下的操作性不良。

(3)在小电流范围内(25~35 A),微弧等离子弧焊接焊缝中出现大量的δ铁素体是由于熔池中合金元素铬当量与镍当量之比不当,且在高温下快速冷却,导致δ铁素体未来得及转变为A或M而直接保留至室温,因此可以推测,利用含有促进A区域增大的合金元素的焊材进行焊接,如ER410NiMo,可一次减少δ铁素体的比例。

图5 不同焊接电流下的微弧等离子焊接修复叶片接头的焊缝组织(500×)

图6 微弧等离子焊接修复叶片接头焊缝组织,12 A

(4)利用SAF微束等离子焊接设备并采用ER410焊丝(φ1.2 mm)焊接叶片所得焊缝的组织、HAZ宽度和显微硬度更优,可以推测,能量更集中的微束等离子焊接适合应用于要求高质量的叶片修复领域。

[1]Tim J Carter.Common failures in gas turbine blades[J]. Engineering Failure Analysis,2005(12):237-247.

[2]Shepeleva L,Medres B,Kaplan W D,et al.Laser cladding of turbine blades,Surface and Coatings Technology,2000(125):45-48.

[3]秦琴,杜绶,陈丽娟,等.汽轮机末级叶片水蚀损伤修复技术[J].汽轮机技术,1999,41(2):116-118.

[4]刘强.汽轮机低压缸末级叶片水蚀机理分析及司太立合金片更换研究[D].上海:上海交通大学,2007.

[5]王茂才,张杰.高温合金叶片粉末冶金修复再制造[J].中国表面工程,2010,23(1):80-86.

[6]Emel Taban,AlfrenDhooge,ErdnicKaluc.Plasmaarcwelding of modified 12%Cr stainless steel[J].Materials and Manufacturing Processes,2009(24):649-656.

Influence of welding current on arc plasma welding repair 2cr13 blade joint organization

CHEN Xingdong,XIAO Yuzhu,HUANG Lan

(Surface EngineeringInstitute ofDongfangTurbine Co.,Ltd.,Deyang618000,China)

In order to obtain ideal microstructure and mechanical properties of welding repair blade joint,using micro-arc plasma welding method of precast gap 2Cr13 blade adopts ER410 welding wire for welding repair.By comparing the different size and welding current method of weld joint organization,the influence of the heat affected zone width and microhardness,the results show that when the welding current is greater than 45 A,after high temperature tempering joint organization for tempering sorbite,about 20 HV10 microhardness is a little higher than parent metal.But when the welding current is less than 45 A,the weld microstructure of the residual of the delta ferrite,microhardness decreases significantly.Because of the residue of the delta ferrite in the weld metal chromium and nickel equivalent ratio of improper,and cooling too quickly,and before the delta ferrite transformation directly reserves to room temperature.

microstructure;micro arc plasma welding;delta ferrite;microhardness;tempered sorbite

TG456.2

A

1001-2303(2016)01-0108-05

10.7512/j.issn.1001-2303.2016.01.25

2015-11-06

陈兴东(1980—),男,四川德阳人,工程师,学士,主要从事焊接工艺、焊剂材料等方面的技术研究。